Возможно, вы держали в руках ту единственную идеальную плату. Она приехала экспресс-доставкой, аккуратно запакована в антистатический пузырчатый материал, с легким запахом изопропилового спирта и триумфа. Она загрузилась с первого раза. Светодиоды мигают в правильной последовательности. Напряжение на линиях стабильно держится на уровне 3,3 В. Вы подписали разрешительный документ, утвердили производство 5000 единиц и легли спать, думая, что сложная часть закончилась.

Шесть недель спустя вы стоите в складском помещении, смотря на паллеты с мертвой продукцией. Производственные партии терпят неудачу с уровнем { }. Контрактный производитель (CM) указывает на вашу подпись на одобрении проверки первого образца (FAI), утверждая, что они создали точную копию того, что вы одобрили. Технически, они могут быть правы. Катастрофа не возникла из-за плохого дизайна. Она произошла потому, что «Золотой образец» был ложью. Он, скорее всего, был собран вручную или переработан мастером, компенсировавшим дрейф на машине pick-and-place или холодильную печь рефлоу. Образец подтвердил дизайн, мог работать, но это не подтверждало, что процесс былStable.

Ложь чекбокса

Стандартный отчет о FAI — это бюрократический щит, а не инженерный инструмент. Обычно он приходит в виде PDF, содержащего список обозначений компонентов — R1, C4, U2 — рядом со столбцом галочек с надписью «Прошел». Этот документ ничего вам не скажет. Галочка не покажет, что конденсатор технически в пределах допуска, но находится на грани отказа. Он не скажет вам, что нанесение паяльной пасты было недостаточным, но было «достаточно» для прохождения одного теста включения. Это двоичное упрощение аналоговой реальности.

Когда вы полагаетесь на двоичный отчет «Прошел/Не прошел», вы принимаете черный ящик. Вы доверяете тому, что определение «Прошел» у поставщика совпадает с долгосрочной надежностью вашего продукта. Часто это не так. В потребительской электронике «Прошел» может означать, что компонент присутствует, и соединение пайки блестит. Но если вы собираете медицинские IoT-устройства или автомобильные датчики, «блеск» — это не показатель. Вам нужно знать, является ли конденсатор на 10 мкФ на самом деле 10 мкФ, или это более дешевый заменитель на 8.2 мкФ, который снизит номинал и выйдет из строя, как только устройство нагреется.

Именно в этот момент тревога за цепочку поставок должна стать поводом требовать данные, а не просто уверенность. Если вы беспокоитесь о контрафактных деталях или скрытых заменах — что вполне оправдано в текущем условиях дефицита — отметка в чекбоксе обеспечивает нулковую защиту. Только сырые данные позволяют выявить замену.

Истина в дрейфе

Настоящая инженерная проверка требует измеренных значений. Отчёт PCBA FAI Bester отличается от стандарта тем, что предоставляет фактические параметры с помощью LCR-метра для пассивных компонентов. Эта разница кажется тонкой, но она отделяет прототип, работающий по удаче, от продукта, созданного по замыслу.

Рассмотрите сценарий «Silent Cap Swap». Вы указываете высококлассный конденсатор Murata с определённым Эквивалентным Последовательным Сопротивлением (ESR), чтобы справиться с пульсациями тока в источнике питания. Менеджер по контролю качества, столкнувшись с нехваткой, заменяет его на универсальную альтернативу с той же ёмкостью, но с двойным ESR. Стандартная проверка целостности говорит «Пройдено». Устройство включается. Но пульсации создают избыточное тепло, которое за три месяца «готовит» плату изнутри.

Если бы у вас были измеренные значения, вы бы сразу увидели отпечаток замены. Чтение с LCR-метра не только подтверждает ёмкость; оно раскрывает вторичные характеристики, определяющие качество компонента. Когда вы видите серию резисторов по 10 кОм, измеряющих точно 9.98 кОм, 9.99 кОм и 10.01 кОм, вы знаете, что процесс под контролем. Если же они показывают 9.5 кОм, 10.5 кОм и 9.1 кОм, это технически в пределах допусков {5%}, но вариации кричат о низком качестве катушки или нестабильности подачи автоматической машины.

Эти данные позволяют принимать решения ещё до прибытия плат. В высокочастотных RF-приложениях, например, критично значение индуктивности в согласующем контуре. Если отчёт FAI показывает, что индуктивности постоянно показывают низкое значение — скажем, 1.8 нГн вместо 2.0 нГн, — вы можете скорректировать значения прошивки для компенсации ещё до распаковки аппаратного обеспечения. Вы перестаёте реагировать на неисправности и начинаете проектировать, учитывая известную переменную.

Невидимый сварной шов

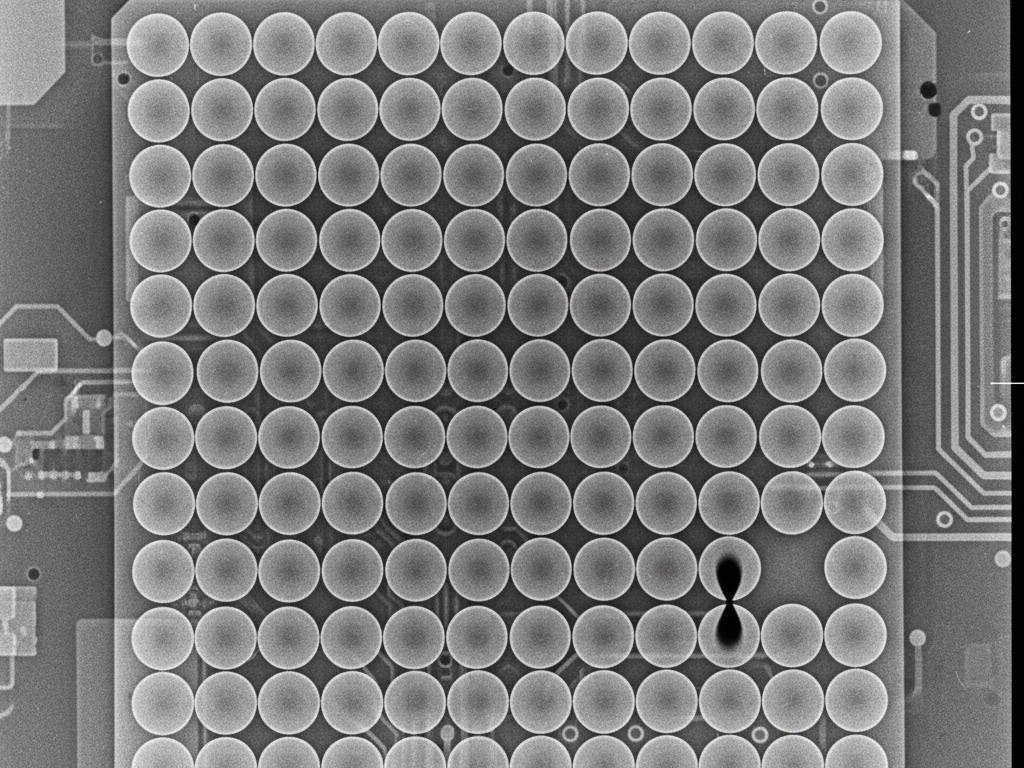

Визуальный осмотр практически бесполезен для современных электронных устройств. Если ваша плата содержит массив шариков (BGA) или корпус Quad Flat No-Lead (QFN), вы не можете увидеть самые важные соединения. Они скрыты под корпусом компонента. Техник с микроскопом может осмотреть внешний шарик QFN, но он не увидит заземляющую площадку внизу, которая отвечает за {80%} тепловой рассеивающей способности.

Вы должны требовать прозрачность рентгеновского изображения. Без этого вы рискуете в профиле переплавки. Распространённый дефект BGAs — это сбой типа «голова-вподобие подушки», при котором шарик припоя деформируется, но не полностью соединяется с пастой. Электрически он может замыкать цепь для теста первого образца. Но после теплового цикла — включения и выключения устройства несколько десятков раз — соединение трескается, и плата выходит из строя. Это корень той надоедливой проблемы «прерывистых сбоев», мучающих полевые устройства, когда устройство работает до тех пор, пока его не постучать или не нагреть.

Правильный отчёт FAI включает автоматические изображения рентгеновской инспекции и, что важно, данные о проценте пустот. Стандарт IPC-A-610 допускает некоторую пористость (газовые пузырьки в припое) — обычно до {25%} в зависимости от класса. Вам не нужно нулевое количество пустот; физика редко допускает совершенство. Но вы должны знать, на каком вы уровне — {5%} или {24%}. Если в отчёте указано, что основной FPGA содержит {22%} пустот в питательных шариках, то такая плата — бомба замедленного действия, даже если она прошла функциональное тестирование. Рентгеновские изображения превращают процесс «черный ящик» в оценку рисков, поддающуюся количественному анализу.

Проверка машины, а не руки

Главная цель первичной инспекции — не чтобы один работает на плате. Необходимо убедиться, что машина могут производить 5 000 штук без участия человека. Ловушка «Золотого образца» работает потому, что опытный человек может исправить ошибки машины на одном изделии. Они могут вручную настроить резистор 0402, исправить холодное соединение с помощью горячего воздуха и очистить остатки флюса до идеального состояния.

Вам нужно увидеть исходные данные размещения машины. Ищите фотографии, которые показывают выравнивание компонентов относительно посадочных мест до изображения повторного плавления или автоматической оптической инспекции с высоким увеличением (AOI). Если детали постоянно наклонены на 10 градусов влево, значит, смещается машина для автоматической пик-ин-плейс. Человек может слегка подтолкнуть их на место для образца, но машина не сделает этого для серийного производства.

Когда вы проводите проверку FAI, вы принимаете аудит процесса. Вы ищете доказательства того, что катушка была загружена правильно, что размер сопла соответствовал упаковке, и что температуры зон печи повторного плавления соответствовали профилю. Если поставщик не может предоставить данные, подтверждающие, что машина выполнила работу, предположите, что образец собран вручную.

Инженерная проактивность

Если вы читаете это, вы уже знаете, что означает аббревиатура FAI. Важно сменить мышление с «получение товара» на «получение данных».

Рассматривайте отчет FAI как инструмент поиска ошибок, а не как транспортный документ. Когда вы получаете отчет PCBA с измеренными значениями, картами плотности рентгеновского излучения и фотографиями высокого разрешения размещения, вы держите показатели здоровья всей вашей будущей партии производства. Используйте эти данные, чтобы ужесточить допуски, настроить термальное управление или дисквалифицировать поставщика компонентов, отправляющего детали с нестандартными характеристиками. Стоимость анализа PDF — несколько минут; стоимость переработки 5000 единиц — событие, завершившее карьеру.