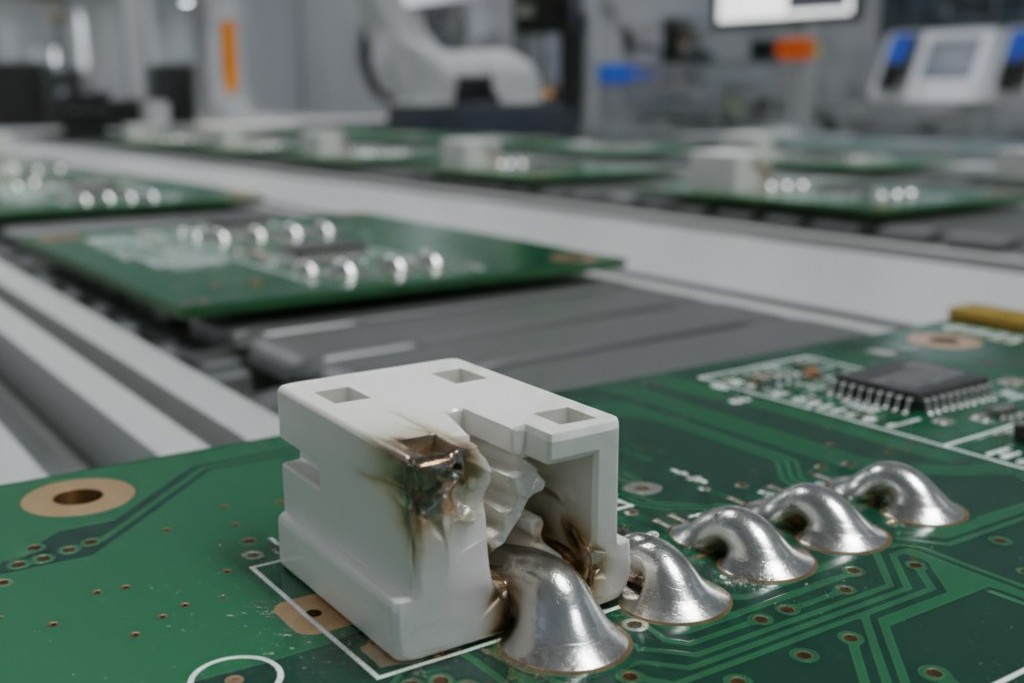

Этот дорогой, идеально хороший зажимной разъём теперь — отходы. Его пластиковый корпус обгорел и искажен, расплавлен селективной волной пайки, прошедшей всего лишь в миллиметрах. В другом месте на той же плате устройство с плотным контактом показывает сплошной мост с пайкой — результат провиса платы в универсальной, плохо подходящей паллете. Это сцена тихого разочарования, знакомая любому инженеру, раздвигающему границы плотности плат.

На Bester PCBA мы видим это не как сбой процесса, а как сбой инструментария. Корень проблемы — зависимость от универсальных паллет для сборок, которые совсем не являются универсальными. Решение — рассматривать паллету как то, что она по-настоящему есть: часть специально созданного оборудования для контроля процесса.

Предопределённый крах универсального решения

Универсальная паллета для селективной пайки содержит принципиальную ошибку: она пытается решить две противоположные задачи простой формой выреза. Она должна одновременно открывать выводы пайки к фонтану и защищать всё остальное. Когда рядом расположен высокий пластиковый компонент, это компромисс не работает.

Сначала — тепло. Волна расплавленного припоя при 280°C — мощный источник излучаемой тепловой энергии, и простое отверстие в паллете не даёт защиты. Близлежащий пластиковый корпус поглощает эту энергию, превышает температуру стеклования и начинает деформироваться, менять цвет или даже плавиться. Контакт пайки может быть идеальным, но компонент всё равно уничтожен.

Тепло также создаёт физическую проблему: проседание. Универсальные паллеты недостаточно поддерживают крупные отверстия, что позволяет плате прогнуться под собственным весом при нагреве. Для близлежащих чувствительных компонентов это малейшее изменение плоскостности, и всё равно возникает непостоянный контакт с волной припоя. Итог — мосты из припоя и затратный повторный монтаж.

Создавая паллету для теплообмена

Наш подход рассматривает паллету как первую линию защиты от этого теплового хаоса. Мы не просто делаем вырезы, а моделируем материал для активного управления и направления тепла, превращая пассивный держатель в активный тепловой инструмент.

Чтобы предотвратить обжиг высокой разъемов, наиболее эффективное решение — физический барьер. Мы создаём «заграды» — стены, поднятые из материала паллеты, расположенные между фонтаном припоя и чувствительным компонентом. Они действуют как тень, физически блокируя линию прямого видимости радиантного тепла, которое иначе могло бы повредить пластик. Для особо чувствительных зон мы проектируем углубленные карманы, погружающие компонент ниже основного теплового пути, добавляя ещё один уровень защиты.

Сам материал паллеты, композит высокого температурасопрессования, является отличным изолятором. Мы используем это в своих интересах. Чтобы защитить компонент, мы оставляем больше материала, создавая блок теплоёмкости, который поглощает и рассекает случайное тепло. Обратно, прямо у контакта пайки, мы снимаем материал паллеты, чтобы снизить контакт. Это предотвращает работу паллеты как теплоотвода и обеспечивает эффективное использование энергии фонтана для быстрого и полного соединения, а не для затратного нагрева инструмента.

Дискриминатор: настройка по живым данным

Но даже идеально вылепленная палета — это просто статический инструмент. Истинное управление процессом достигается сочетанием её с динамичной, основанной на данных программой пайки и отказом от догадок, которые преследуют так много производственных линий.

Миф о «золотом» времени удержания

Многие операции полагаются на «золотое» время удержания — универсальную настройку, скажем, три или четыре секунды, применяемую ко всем заданиям. Это суеверие, а не инженерия. Фиксированное время удержания либо слишком долгое, что может привести к тепловому повреждению и траты времени цикла, либо слишком короткое, что вызывает неполное смачивание и плохое соединение. Оно не может учитывать уникальные тепловые характеристики каждой платы, компонента и комбинации палеты.

Наш метод: проверка соединения на предмет истинности

Мы определяем правильное время удержания, измеряя его. Перед началом производства мы оснащаем испытательную плату термопарами, расположенными прямо на критических паяных соединениях. Мы запускаем эту плату через машину выборочной пайки с её уникальной палетой и контролируем температурный профиль в соединении. Эти данные показывают нам точно, сколько времени нужно, чтобы достичь жидкого состояния и обеспечить полное, правильное смачивание на выводе и площадке.

Наша цель — найти точный момент формирования идеального соединения, и не чуть больше. Мы корректируем время удержания, основываясь на этих данных в реальном времени. Пытаться определить это на глаз — профессиональный недосмотр при работе с сложной платой; данные с профайлера — единственный источник истины.

Результат: честное время цикла, нулевая дефектность

Является ли такой подход, основанный на данных, медленным? Напротив. Устраняя буферное время и неопределенность «суеверного» времени удержания, мы приходим к минимально возможной продолжительности, которая гарантирует идеальный результат. Процесс не только надежен; он максимально эффективен.

Результат — стабильный, предсказуемый производственный процесс. Мостики на пае и обожжённые компоненты исчезают из журналов дефектов. Стоимость повторной обработки падает. Что наиболее важно, циклы становятся честными и надежными, позволяя точно планировать производство.

Он превращает высокорискованный процесс в рутинную, контролируемую операцию.

Процесс, а не просто часть

Палета для выборочной пайки сложных сборок — это не товар. Это физическое воплощение глубоко понимаемого и точно настроенного процесса. Интеллект не в файле CAD палеты, а в методологии её проектирования, тестирования и сочетания с программой пайки, основанной на данных. Рассматривая палету и процесс как единую, интегрированную систему, мы производим сложные конструкции с таким же качеством и предсказуемостью, как и самые простые платы.