Конформное покрытие может выглядеть как выигрыш в надежности, но вести себя как угроза графику. Классический режим отказа не драматичен: платы поступают «защищенными», затем урожайность ICT падает, потому что pogo-пины перестают обеспечивать металлический контакт через тонкую пленку, которая, как никто не думал, имела значение.

В одном промышленном сборке датчика (Q3 2021) широко применялся акрил с UV-трассером. Ложные сбои, которые раньше составляли около ~1–2%, выросли примерно до ~11%, пока явно не был замаскирован массив тестовых площадок. На партию около 500 единиц скрытая стоимость заключалась не в самом покрытии. Это был цикл повторных тестов — примерно +6 минут на единицу — плюс работа в выходные, необходимая для возврата даты отгрузки.

Эта история на самом деле не о акриле против уретана. Речь идет о том, как этап процесса меняет физику доступа к тестам. Под ультрафиолетовым светом 365 нм площадки светились так же, как остальная часть платы, что вежливо означает «то, что должно быть голым металлом, не является голым металлом». Как только это происходит, все тратят время на обвинения в фикстурах, прошивке, операторах и «случайности», потому что плата все еще выглядит нормально.

Есть простая гипотеза, которая удерживает команды от попадания в эту яму: определите запреты (тестовые площадки, разъемы, RF-зоны) перед обсуждением химии; рассматривайте толщину как переменную, которую вы контролируете; и требуйте доказательства проверки. Затем добавьте план переделки, предполагающий, что в будущем будут ECO и ремонты — потому что они будут.

Ловушка: «Защита», которая ломает плату. Нужно провести диагностику

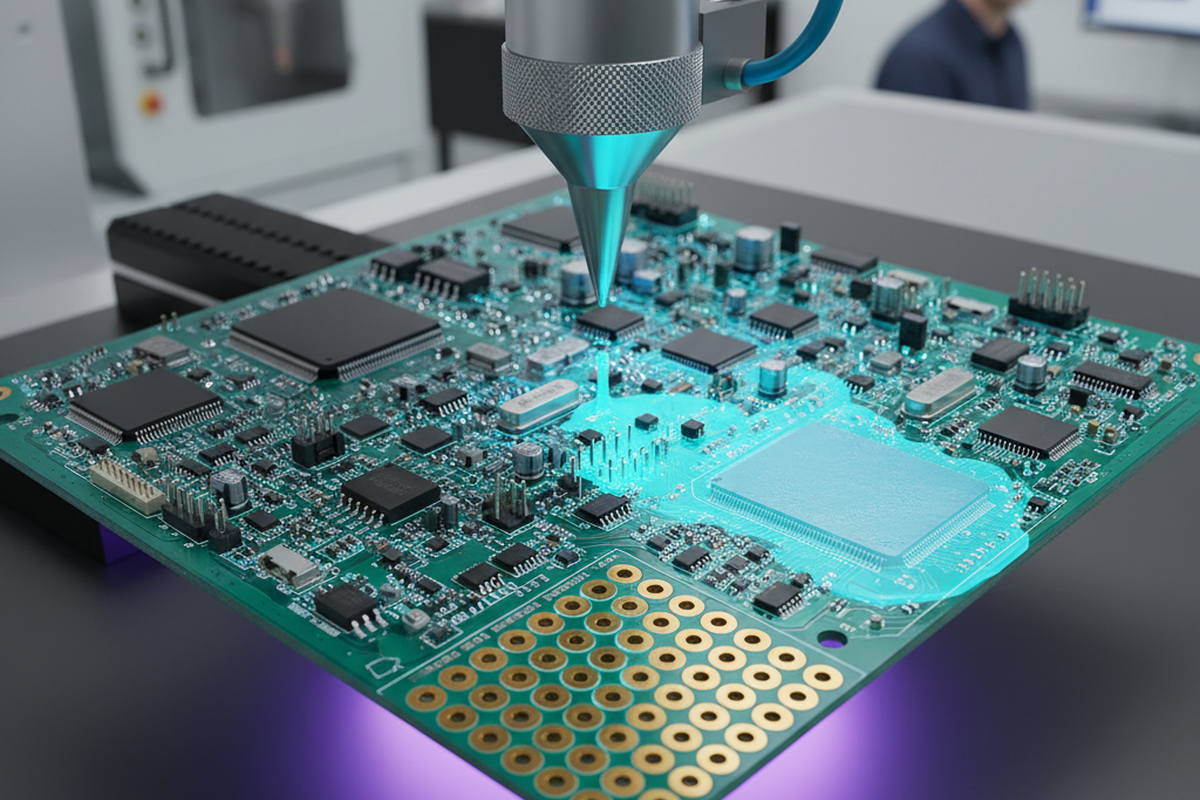

Выборочное покрытие часто представляют как функцию надежности, добавленную поздно в цикл, как наклейку с надписью «прочное». Эта история о комфорте стоит дорого. Боль в downstream проявляется там, где люди касаются платы: массивы «кровать-гвозди», отладочные разъемы, разъемы плата-к-плате, области подачи RF и станок для переделки.

Шаг покрытия, который делает эти точки соприкосновения ненадежными, не просто создает трение; он создает ложные данные. Покрытая тестовая площадка может превратить хорошее соединение пайки в открытый контакт ICT, и теперь производство гонится за призраками. Кавитация разъема с крошечным мениском затвердевшего материала может вести себя идеально на стенде, но выйти из строя после вибрации и теплового цикла. Именно такие симптомы ошибочно называют «прошивкой» или «прерывистым кабелем».

Если настоящий вопрос — «испортишь ли покрытие ICT?», доверьтесь инстинкту. Оно точно испортит, если доступ к тестам воспринимается как устное соглашение, а не как требование с картой запретов и проверкой. Неотъемлемый шаг — явно указать «без покрытия на площадках TP1–TP24» (или любой другой тестовой массе) и доказать это — под UV, если возможно, или с помощью определенной альтернативы. Это не педантизм; это стратегия тестирования.

Основное утверждение — чем больше покрытие, тем выше надежность. Мнение «красной команды» — что непроверенное покрытие часто равно меньше надежности, потому что оно увеличивает шанс проникновения разъемов, захваченной загрязненности и потери диагностируемости, оставляя при этом реальные уязвимости (теневые края, зоны с низкими компонентами) без внимания. Исправленная формулировка — запреты + контролируемая толщина + проверка + локальная возможность переделки.

Определите Священные Запреты Перед Обсуждением Химии

Практический способ начать — это перечислить точки взаимодействия по цепочке, как если бы они были клиентами с правом вето: ICT/кровать-иголка, функциональное тестирование, отладка, полевое обслуживание и переработка ECO. Каждая точка взаимодействия имеет режим отказа, который могут вызвать покрытия. Пины Pogo требуют голого металла. Отладочные probes требуют стабильных площадок, которые не порвутся, если технику придется трогать дважды. Полевое обслуживание нуждается в разъемах, которые не смещаются в режим «прерывистый» после нескольких тепловых циклов. Переработка требует доступа, который не требует часового скребка только для того, чтобы увидеть медь.

Этот список объясняет, почему «масочные разъемы» не подходят как спецификация. Разъемы — это трехмерные объекты с полостями, капиллярными путями и соединительными поверхностями. В нескольких циклах RMA (2018–2019) устройства возвращались с ярлыками «не запускается», но работали нормально, пока вибрация и тепловой цикл не подняли сопротивление контактов. Причиной было капание конформного покрытия в полость разъема между платами — настолько тонкое, что было не очевидно без правильного угла и освещения. Лента рядом с посадочным местом использовалась как маскировка, но таковой не была.

Корректирующее действие, которое сдвинуло ситуацию, — это физическая исключающая мера: соединительные крышки или заглушки во время покрытия, а также жесткая граница, которую операторы не могли «толковать». Это также требование проверки: осматривать полости разъемов под ультрафиолетом под углом, а не с прямого взгляда.

RF-зоны — это еще одна область, где покрытие может быть «красивым», но все равно неправильным. В 2019 году телеметрический продукт показал дрейф VSWR и снижение диапазона примерно на ~20–30% в камерах A/B, когда уретан наносили вокруг периметра RF-каска и области питания антенны. Исправление заключалось не в моральной позиции против покрытия, а в определении зоны RF, которую обозначили границей на чертеже, затем подтвердили сравнением покрытых и непокрытых образцов из одного лота. Покрытие может изменять настройку. Иногда — нет. Единственно честный ответ — рассматривать это как переменную и подтверждать на данной геометрии, на данной частоте.

Тестовые площадки, разъемы и RF-зоны — священны. Всё остальное можно обсуждать.

И «запечатанные загадочные платы» не являются прочными. Они просто тихие, пока не перестают быть таковыми.

Толщина и покрытие: скрытые переменные

Много разговоров о покрытии застревает на названиях химии, потому что химия кажется решающим выбором. На практике два переменных вызывают больше реальных проблем: куда попадает покрытие и насколько оно толстое там, где важно. «Распылить до блеска» — это ритуал, а не контрольный план. Глянец не связан с покрытием под высокими деталями, вдоль острых краев или в теневых областях.

Теневые области — это физика. Высокие электролитические конденсаторы, радиаторы, соединители на мезианине и даже стойки создают заслонки под углом распыления. Плата может выглядеть равномерно глянцевой с одного ракурса и при этом иметь линию начала коррозии вдоль края, который вы никогда не увидите. Поэтому важен целевой диапазон толщины: он заставляет процесс быть повторяемым и проверяемым, а также предотвращает превращение переработки в демонтаж. Реальное число не универсально — диапазоны толщины зависят от химии, геометрии платы и режима отказа, который нужно устранить — поэтому более безопасная позиция — определить цель для конкретной сборки и подтвердить её, а не считать, что один стандарт подходит для всех сборок.

Проверка — это разделитель между «мы нанесли покрытие» и «у нас есть процесс нанесения». Однажды поставщик заявил о 100% покрытии, и при ультрафиолетовой проверке с трассировкой сразу стало ясно: тень вдоль высоких компонентов и под соединителем мезианина. Это совпало с местом начала коррозии на возвращенной плате. Такой несоответствие не редкость; оно происходит, когда приемка основана на внешнем виде, а не на доказательствах. Требование делать ультрафиолетовые снимки до и после для каждой панели в лоте — не гламурно, но оно позволяет выявить ошибки маскировки рано — два раза в одном запуске 2023 года — прежде чем они станут полевыми историями.

Здесь есть повторяющееся смежное требование: «нам нужно полное покрытие». Обычно эта фраза — страх, маскируемый технической формулировкой, потому что спецификация окружающей среды размыта («влажность», «на улице», «промышленность») и команда хочет уверенности. Лучшее выражение этого требования — определить, что нужно защищать (края, конкретные области с высоким сопротивлением, открытые медные элементы), что должно оставаться доступным (тестовые площадки, разъемы, RF) и как подтверждать покрытие (ультрафиолетовые доказательства, свидетельные панели или образцы процесса) на пилотной партии перед масштабированием. Полное покрытие без доказательств — это просто полная уверенность.

Переделка: часть, которую все делают вид, что не произойдет

Переработка — это не моральное поражение. Это реальность производства, особенно в условиях высокой вариативности и в любой программе, где ECO поступают после начала сборки. В 2022 году ECO затронул силовой этап после того, как было уже собрано примерно ~120 плат. Платы покрыли более стойким химическим составом, чем обычно, потому что кто-то испугался влажности, и рабочая станция переработки превратилась в временной расход. Под микроскопом старший техник часами удалял покрытие вокруг MOSFET и резисторов затвора, не поднимая маску пайки. В журнале работы было видно, что платы с уретановым покрытием требуют примерно в 2–3 раза больше времени на переработку по сравнению с акрилом при необходимости замены компонентов. Большая часть этого времени — это не пайка, а контролируемое удаление.

Если вопрос в том, «можем ли мы перерабатывать платы с конформным покрытием?», практический ответ — только если в плане указано как. Минимальный жизнеспособный план переработки — это локальное удаление, ремонт, локальное повторное покрытие и повторная проверка (снова ультрафиолет, если это схема, или согласованный заменитель). Этот план должен быть включен в паспорт как определенный шаг, а не как племенное знание. Без него небольшая дефектность превращается в отходы, а поздний ECO — в кризис уровня программы.

Героическая переработка — это сбой в дизайне и процессе, а не знак отличия.

Полезный поворот — это то, что перерабатываемость создается заранее с помощью избирательных окон и границ. Плата может быть хорошо защищена и при этом оставаться обслуживаемой, если границы покрытия сделаны осознанно и повторяемо.

Минимальные жизнеспособные спецификации: что передать покрывочной компании (и что требовать обратно)

Самый быстрый способ понять, является ли сервис нанесения покрытия партнером по процессу или камерой распыления — это направление их вопросов. Компетентный поставщик не просто спросит «какое покрытие вы хотите?», а спросит: «какие цепи вам еще нужно трогать после нанесения?» Эта формулировка возвращает разговор к тестовым площадкам, разъемам, RF и переработке — именно в те места, которые создают последующие издержки.

Минимальные спецификации не обязательно должны быть длинными. Они должны ясно указывать, что должно быть истинным на производственной линии. Одностраничная схема маскировки с зонами запрета, допустимым перекрытием, целевым диапазоном толщины и точками инспекции может значительно сократить переписку с поставщиком (примерно с ~10 писем на ECO до ~2 в одном паттерне 2024 года), потому что она исключает интерпретацию. Стандартные указания, такие как «отсутствие покрытия на контактных площадках TP1–TP24; зазор 0.5 мм от края контакта», не требуют особой точности; они предотвращают постепенное покрытие, которое ухудшает надежность пого.

Вот как выглядит «минимальная жизнеспособная спецификация» в виде вопросов для поставщика и требований к приемке (коротко о теории, много о доказательствах):

- Зоны запрета: Где расположены явные зоны запрета для тестовых площадок, отладочных разъемов (SWD/JTAG) и любых массивов с иглами, и как оператор будет их обеспечивать (скотч, точки, ботинки, крышки)?

- Разъемы: Какой метод маскировки используется? Лента рядом с посадочным местом или физические крышки/заглушки, блокирующие полость и поверхности сопряжения?

- РЧ: Граница зоны запрета (микрополоса, питание антенны, область запуска SMA), и как она отображается на чертеже или карте маскировки?

- Толщина: Какой целевой диапазон толщины для этой сборки, и какие spot-тесты или контрольные признаки подтверждают это на геометрии платы?

- Проверка: Проводится ли инспекция UV-меткой при 365 нм с определенными углами обзора? Если метка ограничена, какое альтернативное доказательство используется (панели-свидетели, образцы процесса, контролируемые параметры распыления)?

- Определение покрытия: Что означает «покрытие 100%» в операционном плане? Какие стороны, какие края, и как решаются затененные зоны (маршрут распыления, фиксация, несколько углов)?

- Доставляемые материалы: Какие артефакты путешественника будут возвращены (фотографии до/после UV для каждой панели, подписи, замечания о несоответствиях)?

- Переделка: Какова процедура локального удаления/перекрытия/повторной проверки без списания сборки?

- Аудит: Какие явные исключения касаются областей этикеток, тестовых меток или маскированных признаков, позволяющие инспекции быстрого аудита дисциплины маскировки?

Если эти вопросы кажутся надоедливым, в этом и есть смысл. Они заставляют поставщика показывать контроль процесса вместо обещаний «полностью защищено».

Артефакты проверки должны находиться в сопровождающем документе, а не в цепочке электронных писем. Требование фотографий панели (UV, если применимо) и определённых точек подтверждения — это механизм, который выявляет реальные пропуски маскировки до отгрузки. Это также создает обратную связь, которая делает FA и корректирующие действия конкретными: «эта граница сместилась», «этот колпачок отсутствовал», «эта тенистая зона не была достигнута», а не расплывчатой обвинением.

Еще одна неопределенность должна быть признана: предпочтительнее использование UV-трассера, потому что он быстрый и однозначный, но он не универсален. Некоторые покрытия или требования соответствия могут ограничивать использование трассера. Это не исключает необходимость проверки; это меняет метод. Свидетельские панели, процессные купоны и документация контролируемых параметров распыления становятся заменяющими доказательствами, и спецификация должна явно указывать на такую замену, а не тихо надеяться.

Когда Blanket Coating действительно побеждает (и цену, которую вы всё равно платите)

Существуют ситуации, когда оправдано более широкое покрытие: непрерывное конденсирование, экстремальное воздействие коррозии, такое как профили с соляным туманом (команды могут ссылаться на семейства IEC 60068), а также случаи, когда продукт по конструкции не обслуживаем (герметичный модуль, без возможности ремонта на месте), и ответственность высока. В таких сценариях «выбор по умолчанию» может быть изменен, потому что риск коррозии или утечки больше, чем риск ограниченного доступа.

Но покрытие всей поверхности не освобождает от проверки. Если плата должна быть тестируемой, доступ к тестированию должен быть предусмотрен в конструкции продукта (разъемы, тестовые окна, кровать-гвозди на противоположной стороне, защищенные окна для пого), и это должно соблюдаться. Если плата не предназначена для обслуживания, стратегия тестирования должна быть достаточно сильной, чтобы компенсировать потерю доступа после сборки, потому что после герметизации отладка превращается в легенду.

Максимально-минимальные рамки помогают: сначала снизить самые большие необратимые риски. Необратимые риски включают «нельзя протестировать», «нельзя переделать» и «нельзя доказать покрытие на краях, которые действительно ржавеют». Если обязательное покрытие всей поверхности предписано, относитесь к нему как к процессу, требующему более строгой проверки, а не как к причине прекратить думать о маскировке. Даже в суровых условиях соединители и RF-зоны часто остаются особенными случаями, требующими явного исключения или контролируемого обращения в соответствии с руководством производителя.

Самое неопределенное входное значение — это окружающая среда. «Влажность» может означать прерывистую конденсацию, промывку, воздействие соли или требование клиента, скопированное из предыдущей программы. Решение — перевести слова в сценарии и доказательства прохождения/непрохода, а затем выбрать покрытие, которое можно подтвердить в соответствии с этими сценариями.

Краткий чек-лист, предотвращающий дорогие неудачи

- Определите зоны исключения сначала: тестовые площадки/МКА-решетки, отладочные разъемы, разъемы, области подачи RF и антенны.

- Сделайте исключение для разъемов физическим: колпачки/заглушки для полостей и соединительных поверхностей, а не лента «рядом с разъемом».

- Запишите зоны исключения на бумаге: одностраничная карта маскировки с границами и несколькими однозначными вызовами (например, дамбы по краям плат).

- Рассматривайте толщину как управляемую переменную: установите целевое окно и проверьте его на этой геометрии платы (выборочные проверки, свидетельские признаки или купоны).

- Выберите метод проверки и запишите его: UV-инспекция 365 нм с трассировщиком и определёнными углами обзора или явная замена, если трассировщик ограничен.

- Требуйте доказательства артефактов: фотографии уровня панели (до/после), подписи путешественника и заметки о несоответствиях, связанные с картой.

- Планируйте тень: укажите путь распыления/фиксацию, чтобы учесть высокие детали и зоны подсоединителей, а не предполагать их.

- Запишите цикл переработки в путеводитель: локальное удаление, ремонт, локкое повторное покрытие, повторная проверка.

- Запустите пилотную партию с циклом аудита: сравнение покрытых и непокрытых (или маскированных и немаскированных) участков, где риск наиболее высок.

- Держите химию в рамках: выбирайте химию в зависимости от окружающей среды и реальности переработки, но не позволяйте ей заменять дисциплину маскировки и доказательства.

Основная идея проста: избирательное покрытие, которое подтверждено, обычно является шагом к надежности, потому что оно защищает то, что нужно защищать, при этом сохраняя возможность тестирования, диагностики и ремонта. Затраты, которые разрушают программы, редко связаны с стоимостью материала покрытия; они связаны с потерей тестового покрытия, интермиттентами в разъемах и временем переделки, которое взрывается поздно.

Общее покрытие может быть правильным решением в тяжелых условиях. Оно просто никогда не заслуживает права оставаться непроверенным.