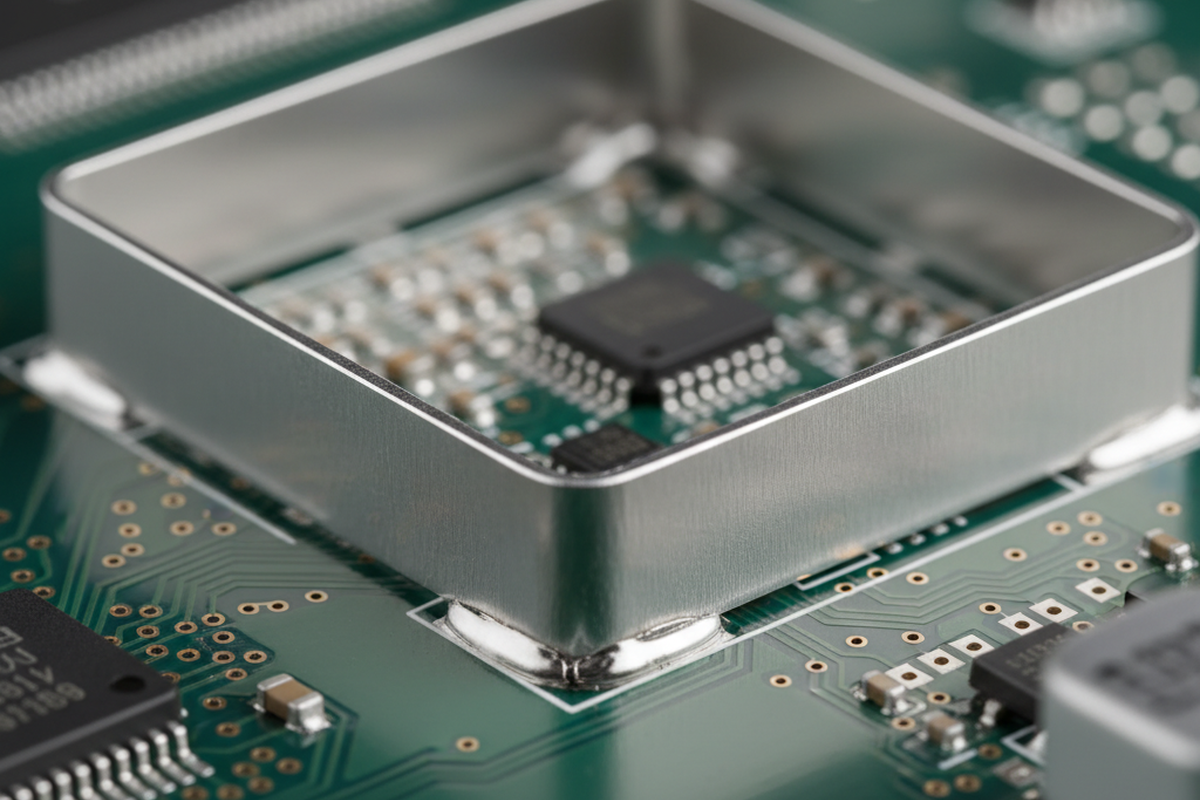

Самым опасным компонентом на смешанной сигнальной печатной плате является не BGA и не QFN с тепловой площадкой. Это экранирующий корпус для радиочастот. Пока инженеры неделями моделируют согласование импеданса и настройку антенны, сам физический экран часто добавляется в компоновку как после мысли — простой металлический короб, нарисованный сплошной линией паяльной пасты на механическом слое.

Это «послесловие» — производственная бомба замедленного действия. Когда производственная линия останавливается из-за того, что 15% плат не проходит вибрационные испытания, или когда конденсатор 0201 загадочно коротит через три месяца после внедрения, виновником почти всегда оказывается процесс сборки экрана. Проблема редко связана с эффективностью экранирования. Она связана с отказом признать, что экран — это массивный тепловой радиатор и газовый ловушка. Если вы проектируете посадочное место экрана, не учитывая гидродинамику расплавленного припоя, вы не строите клетку Фарадея. Вы создаёте генератор шариков припоя.

Невидимый враг: припойные шарики

Механизм отказа прост, жесток и микроскопичен. Когда вы наносите стандартную сплошную линию паяльной пасты для рамки экрана, она создаёт влажное уплотнение с поверхностью платы. Во время пайки флюс внутри пасты становится летучим и должен выйти наружу. В типичном соединении компонента газ выходит по краям. Но под тяжёлой стенкой экрана с непрерывной линией пасты газ оказывается заперт.

Давление нарастает до тех пор, пока фактически не взрывается, выбрасывая крошечные сферы расплавленного припоя из-под стенки экрана. Это «шарики припоя». В худших случаях — часто встречающихся в массовом автомобильном производстве — эти шарики плавают по поверхности платы на подушке из флюса. В конце концов они застревают под близлежащими компонентами, такими как пассивы 0201 или выводы микросхем с мелким шагом, создавая жёсткое короткое замыкание. Поскольку шарик часто зажат под корпусом компонента, стандартный автоматический оптический контроль (AOI) его пропускает. Даже рентгеновский контроль не является панацеей; на плотной плате с земляными плоскостями маленький шарик припоя легко скрывается в шуме. Единственное реальное решение — предотвратить образование шариков изначально.

Aperture Engineering: ошибка 1:1

Самая распространённая ошибка в проектировании экрана — это соотношение 1:1 между медной площадкой и отверстием трафарета. Если площадка шириной 1 мм, инженер запрашивает отложение пасты шириной 1 мм. Это ошибка. Экрану не нужна герметичная пайка для работы в качестве экранирующего блока; ему нужна электрическая непрерывность и механическая фиксация.

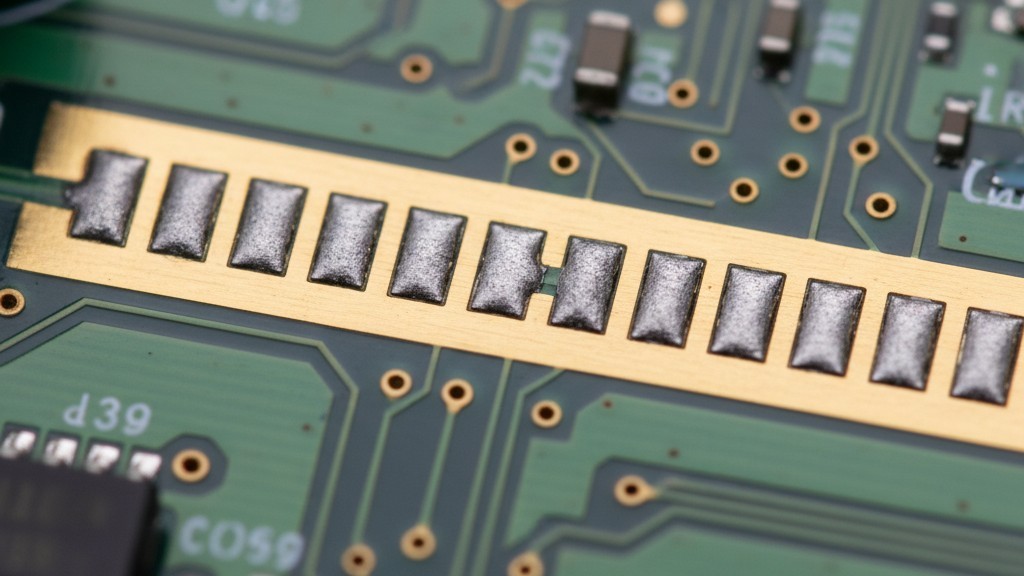

Чтобы устранить образование шариков, нужно разорвать уплотнение. Отверстие трафарета никогда не должно быть сплошной линией. Вместо этого оно должно быть сегментированным. Стандартные рекомендации IPC-7525 и практический опыт на линии SMT указывают на «пунктирную линию» или «окошечный» узор. Разделяя отложение пасты на сегменты с маленькими зазорами (обычно 0,3 мм до 0,5 мм), вы создаёте дымоход для выхода летучих веществ флюса. Это снижает гидравлическое давление во время пайки и удерживает припой на месте.

Дизайнеры часто сопротивляются этому, опасаясь утечки радиочастотной энергии через зазоры. Для стандартных коммерческих частот (до 6 ГГц) это в основном миф. Длина волны сигнала значительно больше, чем зазор в 0,3 мм в припое. Если вы не работаете в экстремальных миллиметровых волнах, физика волны не позволит ей пройти через такое маленькое отверстие. Риск короткого замыкания из-за шарика припоя — это 100% функциональный сбой; риск утечки радиочастот через сегментированное паяное соединение статистически пренебрежимо мал. Ставьте приоритет на выход продукции.

Кроме того, нужно уменьшить объём пасты. Экран располагается поверх припоя; у него нет выводов, которые «погружаются» в него. Объём 1:1 часто вызывает плавание или наклон экрана (потерю со-планарности). Снижение покрытия до 50-60% площади площадки обычно является оптимальным. Для крайне чувствительных компоновок использование отверстия трафарета формы «обратная домашняя тарелка» может оттягивать избыточный припой от внутреннего края экрана, дополнительно снижая вероятность внутреннего образования шариков.

Архитектура: проблема «черного ящика»

За пределами трафарета физическая конструкция экрана определяет надежность устройства. Очень заманчиво использовать цельные экраны (один штампованный металлический колпак, припаиваемый непосредственно к плате), потому что они дешевле и имеют низкий профиль. Однако цельный экран превращает лежащую под ним схему в черный ящик.

Как только этот колпак припаян, визуальный осмотр становится невозможен. Еще более критично то, что чистка невозможна. Если вы используете водорастворимый флюс или даже «не требующий очистки» флюс во влажной среде, необходимо учитывать, что происходит с остатками, захваченными под этим колпаком. Если экран имеет почти нулевой зазор, мойка не может проникнуть под него. Остатки флюса остаются активными, скапливаясь вокруг чувствительных дорожек. Со временем — особенно в носимых или медицинских устройствах, подвергающихся теплу и влаге тела — эти остатки приводят к дендритному росту и электрохимической миграции. Схема «съедает» себя.

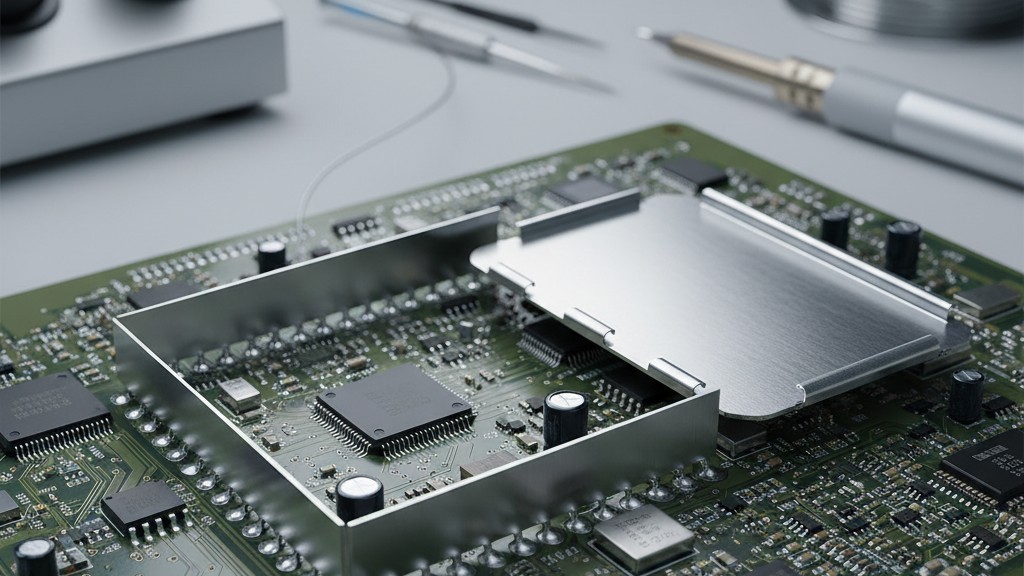

Если надежность имеет первостепенное значение, используйте систему из двух частей: «забор» (рамку), припаянную к плате, и защелкивающуюся крышку. Это позволяет полностью визуально осмотреть пайки после оплавления и тщательно очистить остатки флюса перед тем, как защелкнуть крышку. Да, стоимость по спецификации (BOM) выше. Но стоимость списания готовой платы из-за того, что внутри герметичного колпака вышел из строя $0.05 регулятор — и потребуется доработка горячим воздухом, которая отрывает контактные площадки и разрушает PCB — бесконечно выше.

Для прототипирования или плат, требующих частого доступа, рассмотрите вариант SMT-клипс для экранов. Эти небольшие пружинные контакты удерживают колпак на месте без сплошного кольца пайки. Они полностью исключают риск потеков припоя, поскольку отсутствует длинная линия пасты, и позволяют легко снять экран во время отладки. Хотя они могут не обеспечивать ту же виброустойчивость, что и припаиваемая рамка для авиационно-космических применений, они часто превосходят её для потребительской электроники, где возможность доработки является скрытым требованием.

Термическое насыщение

А есть еще термодинамика конвекционной печи. Металлический RF-экран фактически является радиатором. Он обладает высокой тепловой массой по сравнению с крошечными резисторами и конденсаторами, окружающими его. Если ваш профиль оплавления агрессивен — быстрый набор температуры — небольшие компоненты достигнут температуры ликвидуса намного раньше экрана.

Это приводит к «холодным пайкам». Паяльная паста на площадках для экрана может расплавиться, но сама стенка экрана недостаточно нагревается для припайки. Флюс выгорает, паста смачивает площадку на плате, но не смачивает никелированную стенку экрана. В результате экран оказывается лежащим в лужице холодного припоя, а не привязанным к ней. При термоциклировании или механических ударах эти соединения мгновенно трескаются.

Чтобы противостоять этому, профиль оплавления должен включать существенную «зону выдержки» — период, когда температура печи держится на постоянном уровне (обычно между 150°C и 180°C) в течение 60–90 секунд. Это позволяет тепловой массе экрана догнать остальную часть платы. Вы не можете просто обрушить плату теплом; необходимо позволить ей выдерживаться до тех пор, пока металл экрана не станет достаточно горячим для смачивания. Это может замедлить выходную производительность линии (UPH), но гарантирует, что соединение будет металлургическим, а не просто косметическим.

Контрольный список управления процессом

Чтобы создать экран, который не убивает ваш выход годных, следуйте этой иерархии защитных мер:

- Разделите окно экрана: Никогда не наносите сплошную линию пасты. Используйте штриховой узор с промежутками 0,3 мм–0,5 мм для выхода газов.

- Уменьшите объем: Целевое покрытие пастой 50-60% относительно площади площадки.

- Учитывайте массу: Убедитесь, что профиль пайки имеет зону выдержки достаточно длинную, чтобы нагреть защитную стенку, а не только пасту.

- Дизайн для реальности: Если вы не можете очистить под ним, предполагайте, что коррозия произойдет, если только вы не проверите флюс и окружающую среду идеально. Предпочитайте двухкомпонентные системы или зажимы, когда бюджет позволяет.

Физика безразлична к вашим срокам. Если вы захватите газ, он взорвется. Если вы украдете тепло, припой не соединится. Проектируйте процесс, а не только схему.