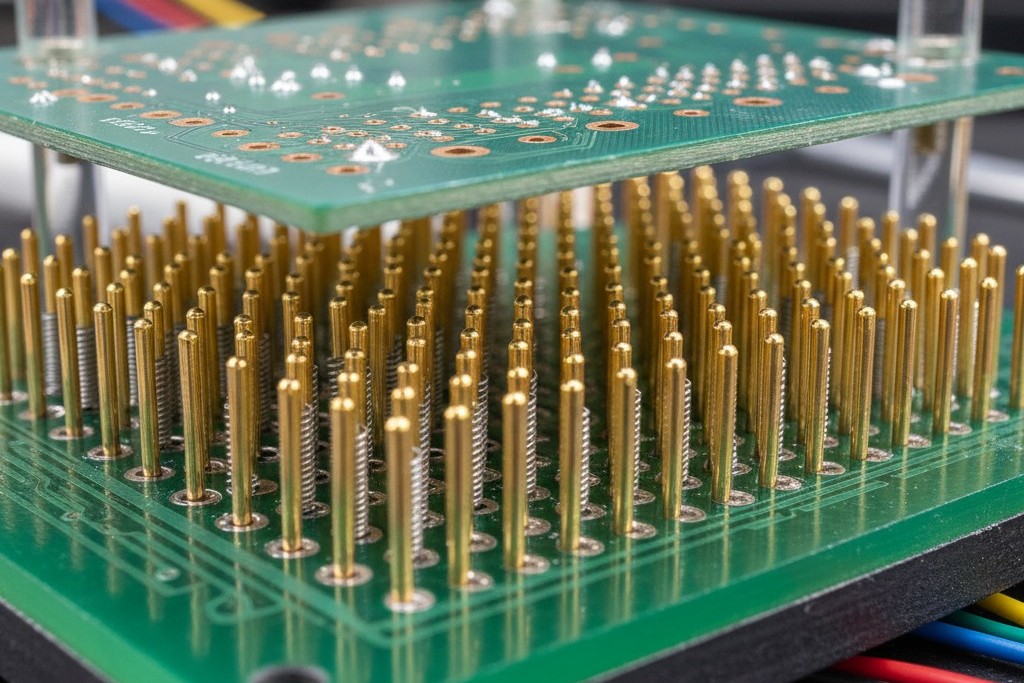

В каждом жизненном цикле аппаратного стартапа есть определенный момент, когда балансировка столкновения с физикой происходит в балансовом отчете. Обычно это происходит при переходе от EVT (Инженерное подтверждение) к PVT (Производственное подтверждение). У вас есть плата, которая работает. У вас есть контрактный производитель, готовый увеличивать объемы. И тогда вы видите стоимость оснастки: $15 000 долларов — «кровать с гвоздями» (ICT), клэм-шелл, который изготавливается шесть недель.

Реакция почти всегда одна и та же. Вы смотрите на строку с «NRE» (неповторяющаяся инженерная разработка) и отталкиваетесь. Почему платить пятнадцать тысяч и ждать месяц, когда на заводе есть машина, которая может проверить вашу плату сегодня без затрат на настройку? Она использует летящие пробники — артикулированные иглы, которые щёлкают по плате, словно швейная машина, постукивая по тестовым точкам одну за другой. Нет оснастки, нет времени ожидания. Кажется, что это лазейка в законах экономики производства.

Это не лазейка. Это кредитная карта с процентной ставкой 400%. В то время как летящая проба — спаситель прототипной фазы, полагаться на нее для производства более нескольких сотен единиц — самая частая причина узких мест, которые я вижу в полевых условиях. Вы фактически не экономите деньги, пропуская начальные капитальные расходы. Вы просто переносите затрату с видимой разовой проверки на невидимую, кровоточащую рану в вашей марже и графике.

Стена Такт-тайма

Чтобы понять, почему летящая проба не подходит для объемов, перестаньте думать об электронике. Подумайте о времени. Конкретно, о «скорости ударов» или такте. Если линия поверхностного монтажа (SMT) работает эффективно, она, вероятно, производит законченные PCBA (сборка печатной платы) каждые 30-45 секунд. Это пульс вашего завода. Все последующие процессы — инспекция, тестирование, упаковка — должны соответствовать этому ритму. Если нет, вы не производите продукт; вы создаёте груду.

Оснастка с «кроватью с гвоздями» тестирует плату, одновременно прижимая 500 контактов к PCB. Она проверяет каждую цепь параллельно. Тест занимает 15 секунд. Поскольку это быстрее, чем линия SMT, конвейер никогда не останавливается.

Летающий пробник, напротив, является последовательным. У него четыре (иногда восемь) головок. Чтобы протестировать те же 500 цепей, он должен физически перемещаться, останавливаться, опускаться, касаться, измерять, поднимать и снова перемещаться. Даже с современными линейными моторами и высокоускорительными порталами физика накладывает ограничение. Умеренно сложная плата с 400 цепями может занять у летающего пробника четыре минуты на тестирование.

Посчитайте разницу. Ваша линия SMT производит плату каждые 30 секунд. Ваш тестер проверяет плату каждые 240 секунд. На каждую проверенную плату приходится семь незагруженных. К обеду в первый день производства 5000 единиц у вас больше нет производственной линии; у вас есть складская проблема. В коридоре на антистатических тележках скапливаются 400 непроверенных плат.

Я видел, как менеджеры по производству пытаются решить это, просто покупая больше машинного времени. Они запускают пробу 24 часа в сутки, чтобы догнать 8-часовую смену SMT. Они платят сверхурочные. Они умоляют фабрику поставить платы на вторую или третью машину. Внезапно, тот $15 000, который вы сэкономили на оснастке, исчезает. Вы платите за смены оператора, амортизацию машин и электроэнергию, включенные в себестоимость каждого изделия. Вы платите $5 или $10 за плату за тест, который должен стоить $0.50. Вы теряете маржу, обслуживая технические долги, взятые для экономии нескольких центов в первую неделю.

Редко основатель задается вопросом, существует ли какой-нибудь «универсальный зажим» или регулируемая система контактов, которая сокращает разрыв — что-то многоразовое, что избегает затрат на изготовление специальных инструментов, но обеспечивает быструю работу. Это вечная мечта, которая появляется в кампаниях Kickstarter и на выставочных стендах каждые несколько лет. На практике такие регулируемые системы — vaporware для производства высокой надежности. У них недостаточно механической жесткости для повторного достижения целей с точностью до 0.01 дюйма в тысячах циклов. Вы застряли на бинарном выборе: медленный, гибкий пробник или быстрый, жесткий гвоздь.

Физика, трение и ложные сбои

Скорость — не единственный враг здесь. Другой половиной проблемы является хрупкость самого измерения. Когда вы используете кровать с гвоздями, у вас есть огромный механический рычаг. Пневматический цилиндр опускает доску с сотнями фунтов силы, разрушая наконечники зондов через окисление и остатки флюса на тестовых площадках, создавая надежное, газонепроницаемое электрическое соединение.

Летящий зонд не может этого сделать. Это деликатная, сбалансированная рука, которая мягко касается платы. Если ваш процесс SMT оставляет немного толстый слой остатка флюса на тестовой площадке или если конкретный резистор 0402 припаян под немного наклонным углом, наконечник зонда может проскользнуть. Он может попасть на непроводящую маску пайки вместо площадки.

Машина показывает “Провал”. Производственная линия останавливается. Оператор подходит, смотрит на плату, протирает площадку спиртом и нажимает “Повторное тестирование”. Она проходит. Такие случаи происходят десять раз в час. Мы называем их “Ложные отказы” или “Шум костяной свалки”. ВFixture с кроватью с гвоздями ложные отказы редки, потому что механика грубая. В летящем зондировании они — постоянное фоновое излучение неэффективности.

Каждый раз, когда зонд вызывает ложную тревогу, инженер должен вмешаться. Это создает опасный психологический эффект: усталость “мальчика, который кричит волку”. После пятидесятой ложной тревоги на 10 кОм подтяжке сопротивления оператор прекращает расследование. Он просто нажимает повторное тестирование, пока не пройдет. В итоге на проходную попадает плата с настоящим отсутствующим резистором. Оператор, обусловленный капризностью машины, предполагает очередную неполадку, заставляет сделать повторное тестирование или, что хуже, вручную пропускает плату. Эта плохая плата отправляется заказчику.

Здесь часто возникает искушение полностью отказаться от электрического тестирования и доверять системам визуального контроля — автоматическому оптическому контролю (AOI) или рентгену. “Если пайковое соединение выглядит хорошо,” — рассуждает логика, — “соединение должно быть хорошим.” Это опасное заблуждение. AOI проверяет наличие детали и форму пайки. Она не может определить, мертв ли чип внутри. Она не может определить, 10 кОм резистор или 1 кОм. Она не может обнаружить холодное соединение, которое выглядит идеально на поверхности, но не имеет электрической проводимости внутри. Вы не можете сфотографировать электроны. Их нужно измерять.

Когда probe — король

Несмотря на жесткое производство, которое оно вызывает, летящий зонд не устарел. Он просто неправильно понимается. На самом деле зонд занимает корону двух конкретных областей: прототипирования и “невозможных” плат.

Когда вы разрабатываете Ревизию А нового продукта, вы гарантированно меняете дизайн. Покупка $15 000 сложных в изготовлении приспособлений для платы, которая станет устаревшей через три недели, — это преступление. В этом случае летящий зонд идеален. Вы загружаете данные CAD, исправляете программу за утро и тестируете 50 прототипов. Время цикла не имеет значения, потому что вы не ждете 5000 единиц.

Второй действительный сценарий — это “Супер-плата”. Рассмотрим плату сервера с высокой сложностью или медицинский МРТ-контроллер. Эти платы могут иметь 5000 сетей, 20 слоев и компоненты с обеих сторон так плотно, что буквально нет места для тестовой точки для пого-пина. Кровать с гвоздями физически невозможна, потому что nails не поместятся.

В таких случаях стоимость единицы часто астрономическая — $5000 или $10000 за плату. Объем производства может составлять пять штук в неделю. В этом случае допустимо время теста в 40 минут. Стоимость тестового времени — это круглая ошибка по сравнению со стоимостью платы, а объем достаточно низкий, чтобы тестер не был узким местом. Возможность летящего зонда попадать в крошечные vias и ноги компонентов становится единственной жизнеспособной стратегией.

Стратегия кроссовера

Искусство стратегии тестирования заключается в знании точного момента запуска вашего летящего зонда. Точка пересечения редко является жестким числом, так как она зависит от сложности платы и конкретных ставок труда вашего EMS-провайдера. Однако для стандартной электроники PCBA опасная зона обычно начинается около 500 единиц.

Если вы делаете 100 единиц, используйте зонд. Если вы делаете 1 000, вам нужно рассчитать ROI. Сравните стоимость приспособления $15 000 с “накладными расходами”, которые взимает ваш контрактный производитель за время работы зонда. Часто вы обнаружите, что приспособление окупается уже при #700 единиц.

Но расчет должен быть не только финансовым, он должен быть операционным. Спросите себя: могу ли я позволить своей цепочке поставок быть тормозом из-за скорости одного механического иглы? Если нет, заплатите за NRE. Постройте приспособление. Пусть летящий зонд вернется к выполнению своей лучшей функции: тестированию прототипов будущего, а не торможению производства настоящего.