Вероятно, вы стояли на производственном этаже, смотрели на лоток с только что изготовленными печатными платами и думали, что они выглядят идеально. Пайки были яркими и блестящими. Филеты соответствовали визуальным критериям IPC-A-610 класса 3. Менеджер по качеству даже передал вам отчет, в котором говорилось, что партия прошла тест на чистоту. И все же, через три месяца эти же платы возвращаются с поля с неисправностями, нестабильной работой или разрядом батарей в три раза быстрее, чем допускает технический паспорт.

Это центральный парадокс современного производства электроники: плата может быть визуально безупречной и «соответствующей» отраслевым стандартам, но химически обреченной на разрушение.

Когда высоконадежная система выходит из строя прерывисто — такие случаи «Не обнаружено неисправностей», которые исчезают при тестировании на стенде, но появляются в условиях влажности, — виновником редко бывает поврежденный проводник или неисправный чип. Почти всегда это невидимо. Это ионное загрязнение, скрытое в тенях платы, под компонентами, где ни человеческий глаз, ни камера не могут увидеть. Вы боретесь не с традиционным производственным дефектом. Вы боретесь с физикой. И если ваша стратегия основана на визуальном контроле или средних показателях чистоты, физика победит.

Физика утечек

Чтобы понять, почему происходят эти отказы, нужно перестать воспринимать «чистоту» как эстетическое качество и начать рассматривать ее как электрическую спецификацию. Остатки флюса, побочный продукт процесса пайки, — это не просто грязь. Это химический коктейль, который при определенных условиях становится проводящим.

Механизм прост и жесток. Большинство современных флюсов разработаны как «безочистительные», то есть их остатки должны быть безвредными. В сухой, климатически контролируемой серверной комнате они часто такими и являются. Но остатки флюса гигроскопичны; они впитывают влагу из воздуха. Когда вы сочетаете эту влагу с ионными солями в остатках и прикладываете напряжение, создается электролитическая ячейка.

Ток протекает. Он может начинаться в диапазоне наноампер — слишком мал, чтобы вызвать короткое замыкание, но достаточно, чтобы нанести вред чувствительным цепям. Если вы проектируете устройство IoT или медицинский имплантат, именно здесь уходит ваш энергетический бюджет. Вы можете винить производителя батарей, потому что ваше устройство проработало шесть месяцев вместо двух лет, но батарея была в порядке. Плата просто потребляла паразитную нагрузку через проводящую пленку влажного флюса, медленно истощая систему.

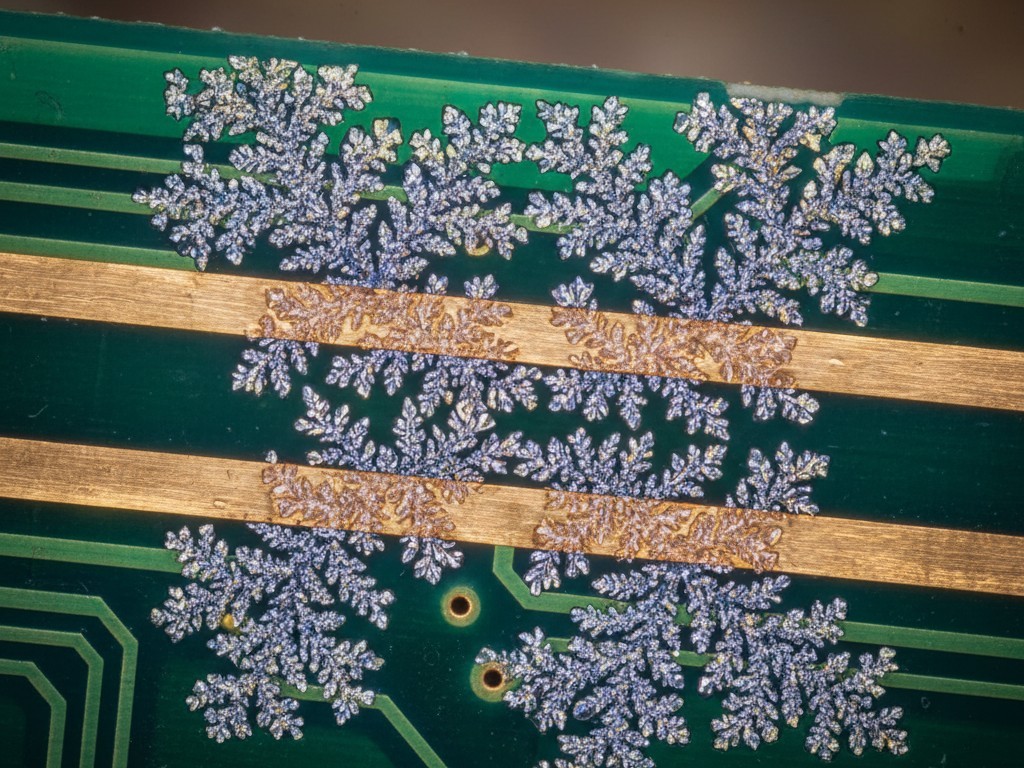

В более агрессивных сценариях эта утечка превращается в электрохимическую миграцию. Ионы металла растворяются на аноде и мигрируют к катоду, осаждаясь в виде папоротниковидных структур, называемых дендритами. Я видел, как эти дендриты растут под конформным покрытием в высоковольтных датчиках, используемых на нефтяных вышках. Инженеры думали, что покрытие защитит плату, но они нанесли его на грязную поверхность. Покрытие не изолировало влагу; оно заперло ионные загрязнители у платы, создав прессурированную теплицу для роста дендритов. В конце концов покрытие отслоилось, вздулось, когда реакция выделила газ, и датчик вышел из строя из-за короткого замыкания. Покрытие — не пластырь для грязного процесса. Если поверхность сначала не нейтральна химически, покрытие лишь усиливает вероятность отказа.

Заблуждение средних значений (почему ROSE устарел)

Десятилетиями отрасль полагалась на тест ROSE (Сопротивление Раствора Экстракта) для выявления этих проблем. Вы окунаете плату в раствор, измеряете изменение сопротивления и получаете число, представляющее среднюю чистоту сборки. Если оно ниже 1,56 мкг/см² эквивалента NaCl, вы проходите проверку.

Этот метод — динозавр. Он был разработан для технологии сквозных отверстий, где компоненты были крупными, расстояния между ними большими, и очистительная жидкость могла легко промывать всю поверхность. Применение ROSE к современной плате с высокой плотностью монтажа, заполненной QFN (Quad Flat No-leads) и пассивными элементами 0201, не просто бесполезно; это опасно.

Посмотрите на геометрию. Тест ROSE усредняет загрязнение по всей площади платы. У вас может быть безупречная плата с нулевым загрязнением почти повсюду, но с огромной концентрацией активного флюса, застрявшего под одним 48-контактным QFN. Поскольку тест усредняет этот всплеск по всей плате, итоговое число выглядит низким. Вы получаете «Пройдено» в отчете. Между тем этот QFN находится в бассейне галогенидов, ожидая первого влажного дня, чтобы вызвать короткое замыкание.

Стандартные пределы часто унаследованы из эпохи гораздо меньшей чувствительности. Значение 1.0 µg/cm² может быть приемлемым для тостера, но для автомобильного радара, работающего на высоких частотах, или кардиостимулятора, улавливающего микровольтовые сигналы, это катастрофа. Полагаться на среднее значение для сертификации конструкции с высокой плотностью монтажа — все равно что измерять среднюю температуру в больнице, чтобы определить, есть ли у одного пациента температура. Это скрывает локальную реальность.

Локализованная экспертиза: единственная правда

Если вы не можете измерить загрязнение локально, вы лишь предполагаете. Чтобы обеспечить надежность в ультранизкопроточных конструкциях, необходимо перейти от усреднения по объему к локализованной криминалистике с использованием таких инструментов, как C3 (Критический Контроль Чистоты) или локализованная ионная хроматография (IC).

Процесс хирургический. Вместо того чтобы мыть всю плату в ведре, эти системы используют маленькое сопло для подачи точного объема экстракционной жидкости на конкретный компонент — скажем, подозрительный QFN или плотный кластер BGA. Жидкость остается там, растворяя остатки, застрявшие между контактными площадками, а затем всасывается обратно и анализируется.

Результаты часто шокируют. Я проверял производственные линии, где общий тест ROSE показывал комфортные 0,2 мкг/см², но локализованная экстракция на микросхеме управления питанием выявляла уровни, близкие к 15 мкг/см² сульфатов и бромидов. Это — курительная пушка. Это разница между надежным продуктом и отзывом с рынка.

Вам также нужно проверять будущее, а не только настоящее. Здесь на помощь приходит тестирование сопротивления поверхностной изоляции (SIR). SIR использует тестовые купоны с гребенчатыми узорами, имитирующими геометрию вашей платы. Вы подвергаете эти купоны воздействию тепла, влажности и напряжения в течение недель (часто более 500 часов). Если сопротивление падает, вы знаете, что ваш процесс — флюс, промывка и запекание — создает проводящий путь.

При анализе этих результатов вы не ищете общий «грязь». Вы ищете конкретные ионы. Хлориды и бромиды — агрессивные убийцы, обычно происходящие от активаторов флюса. Сульфаты часто появляются из-за ополаскивания водопроводной водой или картонной упаковки. Натрий может поступать из человеческого пота. Знание что на плате говорит вам где что процесс нарушен.

Химия сожаления

Решение этой проблемы часто требует трудного разговора о флюсах «No-Clean». Маркетинговый термин «No-Clean» — одна из самых успешных уловок в истории электроники. Он подразумевает «оставь как есть, и все будет хорошо». Более точное название — «Низкие остатки, высокий риск».

Для потребительских игрушек или стандартной цифровой логики в сухих условиях «No-Clean» вполне подходит. Но для высоконадежных схем с низкой утечкой эти остатки — это ответственность. Проблема в том, что вы не можете просто промыть плату «No-Clean» водой. Эти смолы разработаны как нерастворимые в воде. Если вы моете их чистой деионизированной водой, вы часто не удаляете их; вы лишь частично растворяете носитель и оставляете белый, проводящий осадок, который намного хуже исходных остатков.

Для очистки современной платы нужна химия. Нужны сапонификаторы — специально разработанные моющие средства, которые реагируют с остатками флюса, делая их водорастворимыми, что позволяет смыть их из-под компонентов с низким зазором. Нужно бороться с геометрической ловушкой. Если высота зазора компонента составляет 25 микрон, вода с её высоким поверхностным натяжением (72 дина) будет с трудом проникать в этот зазор. Нужна моющая жидкость с более низким поверхностным натяжением и процесс промывки, который добавляет механическую энергию (распыление или ультразвук), чтобы заставить жидкость проникнуть внутрь и, что важно, вытащить отходы наружу.

Надежность — это выбор

Всегда найдется голос в комнате, который будет против этого. Они скажут, что локальное тестирование слишком медленное или что добавление цикла промывки с сапонификаторами слишком дорого. Они неправильно считают.

Они считают стоимость жидкости и время работы машины. Они игнорируют стоимость ущерба репутации, когда ваш флагманский продукт выходит из строя в тропиках. Они игнорируют стоимость отправки инженеров на объект заказчика для устранения «фантомной» ошибки, которая исчезает при включении кондиционера. Физика не идет на компромисс с вашим производственным графиком. Если вы оставляете ионы на плате и даете им путь и напряжение, они будут двигаться. Единственный выбор — удалить их до выхода платы с завода или ждать, пока они не убьют продукт в руках клиента.