Стоимость повторной пайки платы гораздо шире, чем просто списанные панели и задержки с графиком. Для продуктов, сочетающих корпуса Quad Flat No-lead (QFN) и micro-Ball Grid Array (BGA), первый провал урожайности при сборке обостряется больше, чем ожидают большинство команд разработки. Эти два типа корпусов требуют противоречивых требований на почти каждом этапе производства: от печати пасты и размещения компонентов до проверки после переплава. Шаблонный апертура, оптимизированная для большого теплового подложки QFN, залить тонкоп pitch-шары micro-BGA в припое. Опора доски, достаточная для стандартной сборки, может не обеспечить необходимую жесткость при использовании тяжелого шаблона для обоих типов корпусов.

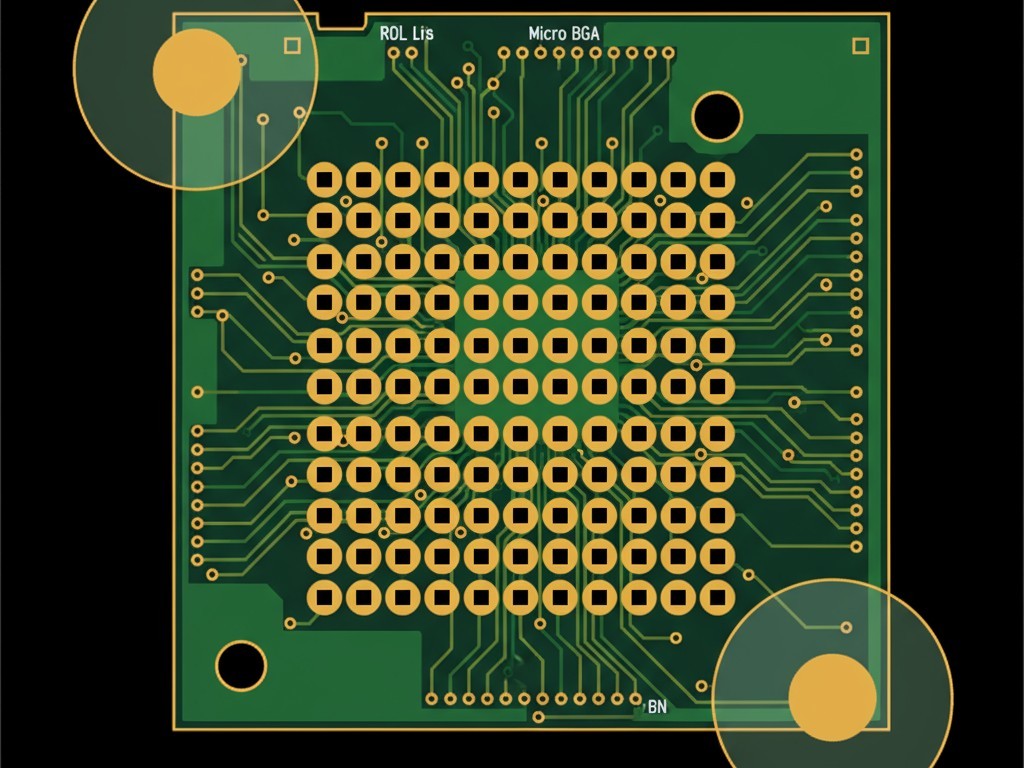

Этот конфликт заложен в самих корпусах. QFN требуют высокого объема пасты для одной крупной тепловой подложки — часто 5 мм или более по стороне — одновременно требуя точных отложений на периметральных подложках с шаго¬м до 0.4 мм. В отличие от этого, micro-BGA распределяют сотни шаров припоя по небольшому следу с шагом 0.5 мм или менее, где даже мелкие ошибки позиционирования вызывают пробои или мосты. Когда оба типа используют один шаблон и проход размещения, раскладка должна учитывать эти требования через преднамеренную, иногда противоречивую, DFM. Большинство избегаемых неисправностей первой сборки связаны с пятью конкретными точками решения: настройкой апертуры пасты, выполнением через отверстие в месте пайки, планированием зоны безопасной заливки, размером доски и размещением ориентиров.

Почему макет с комбинированными корпусами достигает крутой полосы урожайности при первой сборке

Выпот в тепловой подложке QFN — это известная проблема сборки. Эта подложка может составлять 40-60 процентов площади корпуса и требует прочного соединения с припоем для тепловых и электрических характеристик. Это означает, что объем припоя должен быть достаточным, чтобы обеспечить надежное соединение, и при этом он должен плавиться без захвата воздушных пузырей или поднятия корпуса. Вокруг этой подложки требуют точных отложений на периметральных выводах с минимальным риском провалов или мостов. Сам корпус по сути представляет две различные задачи сборки на одном следе.

Micro-BGA накладывает другой набор ограничений. С припаянными шарами переменные смещаются от печати пасты к точности размещения. BGA с шагом 0,5 мм допускает ошибку всего 0,1 мм, прежде чем шары не попадут в цели. Маленькие площадки, часто всего 0,25–0,3 мм в диаметре, требуют таких же малых и точных отложений пасты. Чрезмерное количество пасты вызывает мосты, а недостаток — слабые соединения или пробои. Запас ошибок узкий — ±10 процентов от целевого объема.

Когда эти корпуса сосуществуют, толстый шаблон, удовлетворяющий тепловой подложке QFN, будет пере-, а тонкий шаблон, оптимизированный для BGA, недостаточно дозировать пасту для QFN. Пик урожайности достигается, когда эти конфликты игнорируются. Соединения пайки на тепловой подложке QFN показывают пустоты, превышающие 25 процентов, что нарушает критерии IPC-A-610 класса 3. Массивы micro-BGA демонстрируют мосты на внутренних рядах или пробои на угловых шарах. Это не случайные дефекты; это детерминированные сбои, вызванные предсказуемыми ошибками DFM.

Настройка апертуры пасты: балансировка двух миров

Объем пайки, контролируемый разработкой апертуры шаблона, определяет качество соединения. Объем должен быть достаточным для надежного соединения и легко высвобождаться из шаблона. Для плат с миксом корпусов требуется точная настройка размеров апертуры и толщины шаблона.

Отношение площади определяет высвобождение пасты. Отношение площади апертуры к площади ее стен должно превышать 0.66 для надежного высвобождения пасты. Ниже этого она прилипает к стенкам шаблона вместо того, чтобы отложения были чистыми. Шаблон толщиной 0.125 мм при печати на микро-BGA площадке диаметром 0.25 мм дает отношение примерно 0.5 — значительно ниже порога. Это делает выбор: уменьшить толщину шаблона для улучшения отношения для мелких площадок или принять большие апертуры и риск пере-, или слишком глубокого нанесения пасты.

Толщина шаблона — это необходимый компромисс. Тепловые подложки QFN выиграют с более толстыми шаблонами (от 0.150 мм и выше), тогда как micro-BGA лучше работают с тоньшими (от 0.100 до 0.125 мм). Когда оба используют один шаблон, проект должен учитывать более ограниченную часть. Обычно это означает выбор толщины 0.125 мм и компенсацию для тепловой подложки QFN, снизив ее площадь апертуры. В результате получается меньший объем пасты на тепловом подложке, что обеспечивает приемлемую производительность BGA. Проекты, где тепловая производительность QFN абсолютно критична, могут требовать дорогостоящего двухстадийного процесса с двумя шаблонами.

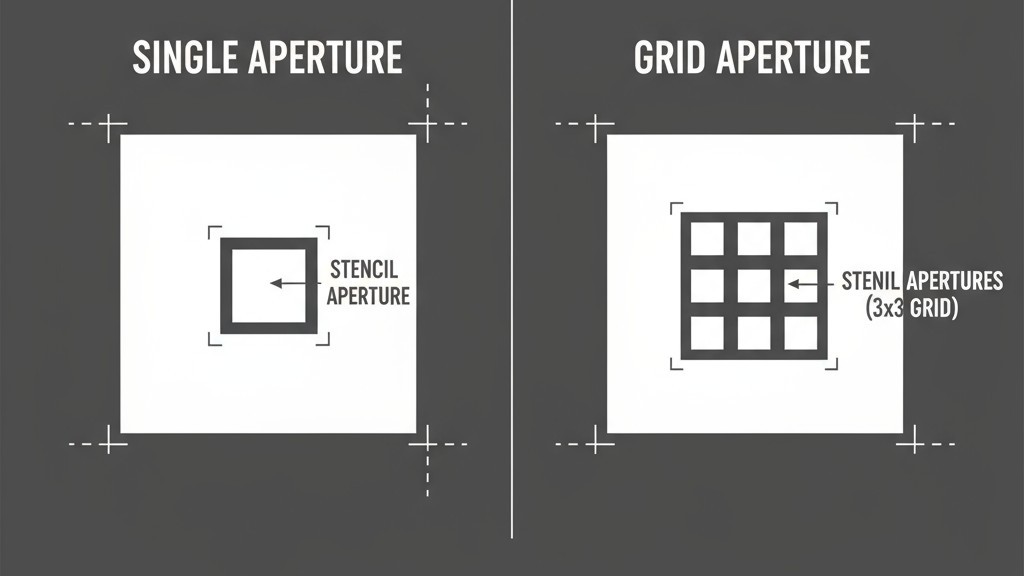

Апертуры тепловых подложек требуют преднамеренного уменьшения. Общепринятым руководством является уменьшение площади апертуры тепловой подложки QFN до 50-80 процентов от фактической площади. Это предотвращает «плавание» корпуса на избытке припоя при переплавке и допускает сегментированный паттерн апертуры. Сетка меньших отверстий, а не одного большого окна, улучшает высвобождение пасты и снижает вакуумные пустоты, предоставляя захваченной флюсу путь выхода. Стандартная тепловая подложка 5 мм может использовать сетку 3×3 из квадратных апертур по 1,0 мм, обеспечивая достаточный объем припоя и контроль процесса.

Наш совет — приоритезировать микро-BGA. Выберите более тонкую трафаретную маску для точности печати, а затем восстановите тепловую производительность QFN с помощью дизайна с отверстиями-внутри-паяльника и аккуратного сегментирования апертур. Такой подход минимизирует мостики BGA — самый сложный дефект, подлежащий исправлению — при этом допускается управляемое снижение объема припоя на тепловой подложке QFN.

Via-in-Pad: Правила, которые нельзя нарушать, и практические ограничения

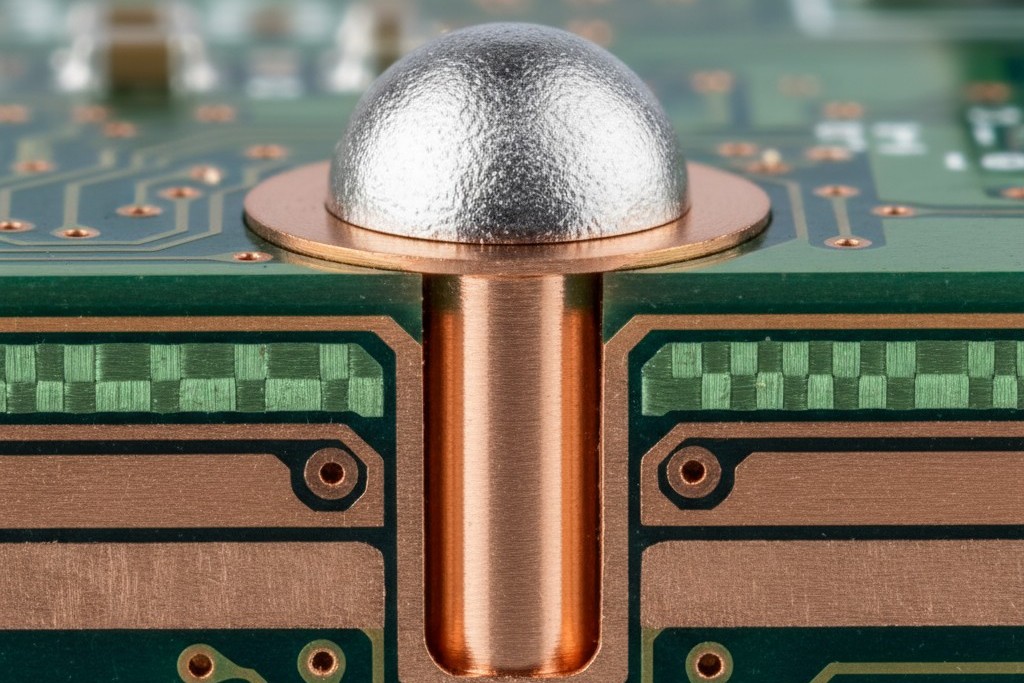

Отверстия внутри подложек компонента, распространенные для теплового управления QFN и маршрутизации выхода микро-BGA, представляют собой серьезный риск надежности, если их неправильно обрабатывать. Во время паяния баррель отверстия может поднять припой с соединения. В то же время застрявший воздух и флюс могут выделять газы, образуя пустоты. Оба механизма ухудшают качество соединения.

Обработка через медное заполнение и выравнивание — самое надежное решение. Здесь баррель отверстия запаяно медью до полного заполнения, а поверхность шлифуется до гладкости. Это исключает путь выхода газов и предотвращает подтекание припоя. Спецификация должна быть ясно передана производителю печатных плат, включая процент заполнения не менее 95 и требуемое покрытие поверхности. Авторитетные производители подтвердят выполнение этого процесса в соответствии с IPC-4761 или IPC-6012 class 3.

Некондукторное заполнение — более дешевый альтернативный вариант. Запайка отверстия эпоксидным колпачком блокирует выделение газов, но не предотвращает подтекание припоя так эффективно, как полное заполнение медью. Такой подход может быть допустим для тепловых подложек QFN в менее требовательных сборках класса 2, но считается менее надежным для микро-BGA, где объем пасты строго ограничен.

Когда ваш производитель не может гарантировать полное заполнение отверстий

Если полное заполнение отверстий недоступно или нецелесообразно, дизайн должен быть адаптирован.

- Тентование отверстий: Наложение защитной маски на отверстие создает частичный барьер. Тентование верхней стороны платы, прямо под падом, наиболее эффективно, но сильно зависит от точности регистрации маски.

- Заглушка: Использование непроводящей пасты для закрытия отверстия лучше, чем тентование, но не обеспечивает полного заполнения. Заглушка может быть не выровнена, оставляя углубление на поверхности, что влияет на точность нанесения пасты — значительный риск для микро-BGA.

- Прием открытых отверстий: Это крайний случай, допустимый только для прототипов или низкоэнергетических QFN, где допускается потливание до 50 процентов. Открытыеvias в микро-BGA подложках почти никогда не приемлемы из-за высокого риска потери припоя.

Обработка заполненных vias-in-pad как базовое требование для любого производственного дизайна, сочетающего эти пакеты. Изучайте альтернативы только тогда, когда ограничения производителя абсолютны и риски явно задокументированы.

Зоны избегания заливки: планирование с учетом реальности процесса

Заливка, жидкий эпоксидный компонент, наносимый вокруг BGA, повышает механическую надежность за счет распределения напряжения по пайковым соединениям. Хотя это не всегда обязательно, это распространенная практика в приложениях, подверженных термической цикличности или воздействию ударов. Когда это указано, расположение платы должно учитывать процесс нанесения.

Требует зазор 1-2мм между иглой подачи и краем упаковки для равномерного потока. Компоненты, размещенные слишком близко, могут загородить иглу или создать препятствия, вызывая пустоты и неполное покрытие. Эта зона избегания должна быть определена на раннем этапе расположения, поскольку перемещение компонентов позднее часто требует переделки.

Высота компонента в этой зоне так же важна, как и боковой зазор. Высокие компоненты создают дамбы, блокирующие поток заливки. Расположение должно сохранять четкую, плоскую область внутри зоны избегания, без компонентов, превышающих высоту зазора отстоя BGA (обычно 0,3-0,5 мм). Для проектов с планируемым ремонтом эта зона должна быть расширена до 3 мм или более для доступа инструментов удаления.

Рельсы доски и дизайн панели для сборки

Рельсы доски, не функциональный периметр панели PCB, являются механическим интерфейсом для всего оборудования сборки. Недостаточно большие или плохо спроектированные рельсы вызывают искажение панели при печати или смещение при установке, что снижает выход годных изделий.

Минимальная ширина рельсов для смешанных сборок QFN и micro-BGA должна быть 7-10 мм с каждой стороны. Это обеспечивает достаточную площадь для захвата транспортерами и зажимами. Уже узкие рельсы, используемые для максимизации количества плат на панель, способствуют изгибам во время трафаретной печати. Давление от тяжелого трафарета может выгнуть панель и привести к неровному нанесению пасты. Экономия за счет узких рельсов почти всегда нивелируется потерей выхода. Для плат толщиной менее 1,6 мм временная жесткая планка, закрепленная на рельсе во время печати, может предупредить это изгибание.

Отверстия для инструментов и ориентира на рельсах обеспечивают опорные точки для автоматизации. V-образное разметка или маршрутизация вкладок для разделения также влияют на дизайн рельсов. Проекты с смешанными QFN и micro-BGA часто используют маршрутизацию вкладок, так как она позволяет размещать компоненты с мелким шагом ближе к краю платы для более удобной маршрутизации сигналов.

Стратегия ориентира: точность через дисциплину

Ориентиры, оптические маркеры для машин выбора и установки, напрямую определяют точность размещения. Для этих плат, где допуски измеряются в десятках микрон, стратегия ориентиров является основным требованием дизайна, а не дополнительной задачей.

Глобальные ориентиры обеспечивают регистрацию на уровне панели. Три нерелинийных маркера должны располагаться на рельсах панели как можно дальше друг от друга, чтобы система vision могла вычислить ошибки положения, поворота и масштабирования. Каждый глобальный ориентир должен иметь четкую зону избегания, обычно радиус 3-5 мм, свободную от любых элементов, которые могут запутать систему vision.

Локальные ориентиры они необходимы для каждого микро-BGA и настоятельно рекомендуются для QFN с мелким шагом. Они обеспечивают регистрацию компонентов, коррекцию локальной деформации платы. Для микро-BGA две локальные сигнификаты, расположенные по диагонали по упаковке, в пределах 10-15 мм от её края, обеспечивают оптимальную точность.

Типичный сигнификат — это круглый участок из необработанной меди диаметром 1 мм внутри круглого отверстия маски припоя диаметром 2 мм. Это обеспечивает высокий контраст для камеры зрения. В плотных макетах, где идеальный зазор невозможен, минимальное расстояние можно сократить до 5 мм. В крайнем случае, большой уголовой подкладке QFN или шариковая подкладка уголового BGA можно назначить сигнификатом, но это рискованная стратегия.

Конечные проверки: Предварительная проверка перед трафаретной формовкой

Систематический обзор этих пяти критических областей перед трафаретной формовкой — последний шанс поймать ошибки.

Проверка должна начинаться с экспертного анализа, сосредоточенного на этих конкретных рисковых областях. Автоматизированное программное обеспечение DFM может выявить некоторые проблемы, но оно не может оценить тонкие компромиссы в дизайне отверстий для пасты или выборе via-in-pad. Необходим человеческий опыт. Затем проведите консультацию с выбранным производителем и сборочным предприятием. Обмен данными позволяет выявить рисковые процессы до закрепления дизайна.

Ваш список контроля перед трафаретной формовкой должен включать:

- Отверстия трафарета: Экспортированные данные и проверка правильных соотношений площадей на всех подложках микро-BGA и правильного уменьшения на термоподложках QFN.

- Via-in-Pad: Характеристики четко задокументированы в технических записках производства, включая метод заполнения и критерии приемки.

- Области без заливок: Зоны проверены для всех микро-BGA, без нарушения зазора компонентами.

- Рейлы плат: Ширина подтверждена как соответствующая минимальным размерам для жесткости панели.

- Контрольные точки: Глобальное и локальное размещение проверены на размер, расстояние и зоны исключения.

- Маска для пайки: Зазоры на микроподложках BGA подтверждены как незащитенные маской для пайки (NSMD).

- Удаление панели: Методы и зазоры по краям проверены, чтобы предотвратить повреждение компонента.

Завершение этого контроля превращает DFM из абстрактной цели в измеримый результат. Это разница между гладкой первой сборкой и дорогостоящим переработанием.