На производственном этаже наступает особая тишина, когда остановка серии в 50 000 единиц становится неизбежной. Это не ошибка программного обеспечения и не нехватка компонентов. Это «струна банджо» — жгут, проложенный так туго через точку сгиба, что в модели он выглядит идеально, но в реальности отрывает паяльные площадки от платы.

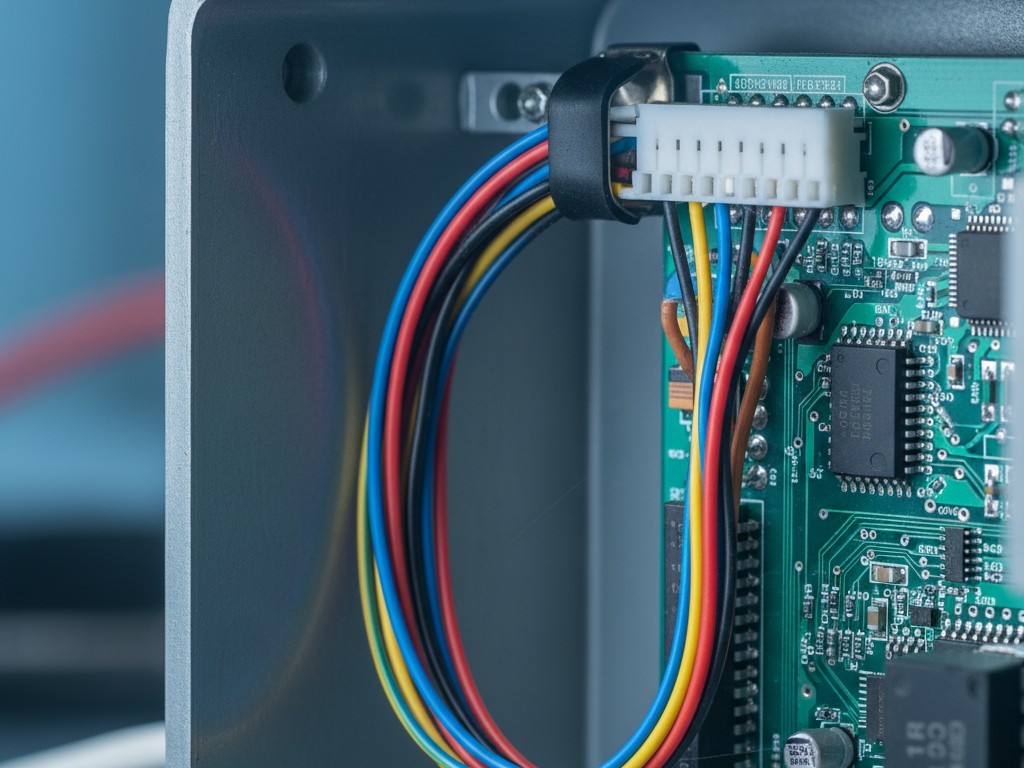

В среде CAD кабель был гибким цилиндром с нулевой массой, послушно следовавшим по кривой сплайна. На сборочной линии тот же пучок проводов — это жесткая механическая пружина под напряжением. Оператору приходилось силой вставлять разъем в гнездо, предварительно нагружая соединение достаточным напряжением, чтобы первый вибрационный тест разрушил контакт.

Это несоответствие между цифровым двойником и физической реальностью — причина большинства неудач интеграции сборки корпусов. Мы рассматриваем провода как просто электрические проводники — линии на схеме, которым нужен физический путь. Но когда переходишь от прототипа на столе к массовому производству корпуса, провод перестает быть просто проводником. Это механический компонент с массой, жесткостью, ограничениями радиуса изгиба и неприятной склонностью к упрочнению. Если стратегия прокладки — это последняя мысль, оставленная на финальную неделю проектирования, результат почти всегда — паническая доработка, куча бракованных изделий или, что хуже, отказ в эксплуатации через шесть месяцев, когда изоляция наконец протирается.

Физика «призрачного» провода

Основная ошибка заключается в доверии симуляции гибких материалов. CAD-программы отлично справляются с управлением жесткими телами — алюминиевые корпуса, стойки для печатных плат и радиаторы не меняют форму при поднятии. Провода — меняют. Когда вы прокладываете пучок из шести проводников 18AWG в 3D-модели, программа позволяет мгновенно повернуть резкий угол в 90 градусов. Она предполагает, что материал не имеет памяти. На самом деле этот пучок борется, чтобы выпрямиться, оказывая постоянный низкоуровневый крутящий момент на то, к чему он подключен.

Если это подключение — поверхностный разъем, например JST PH или Molex Micro-Fit, этот крутящий момент передается напрямую на паяные соединения. Медь упрочняется при деформации. Каждый раз, когда техник сгибает кабель, чтобы уложить его в корпус, провод становится жестче и хрупче. Если в конструкции не предусмотрена «сервисная петля» — дополнительный запас провода, позволяющий ему расслабиться, — напряжение в конце концов возьмет верх. Припой треснет, или разъем полностью оторвется от площадок.

Дизайнеры часто пытаются решить эту проблему, заказывая кабели нестандартной длины, обрезанные до миллиметра, чтобы корпус выглядел «аккуратно». На этапе внедрения нового продукта (NPI) это обычно ошибка. Кабель без запаса требует нулевой погрешности при сборке. Если сборщик прокладывает его немного иначе или поставщик обрезает на 5 мм короче, кабель становится элементом структурного напряжения. Гораздо безопаснее и зачастую дешевле использовать стандартные длины с запланированной сервисной петлей для компенсации этих отклонений. Вам нужна свободная посадка, а не натянутая кожа барабана.

Правило надежности простое: кабель никогда не должен тянуть разъем. Снятие напряжения должно происходить до в месте подключения. Если вы отсоединяете разъем, и провод отскакивает на два дюйма, вы спроектировали механизм отказа.

Тест костяшкой пальца

Помимо физики самого провода, необходимо учитывать физику руки человека, который его устанавливает. Часто корпуса проектируют с разъемами, спрятанными глубоко под выступом или зажатыми между радиатором и боковой стенкой. Дизайнер, работающий с мышью и колесиком прокрутки, может легко увеличить масштаб, повернуть вид и нажать команду сопряжения. Полевой техник, стоящий на лестнице в слабо освещенной серверной, такой роскоши не имеет.

Визуализируйте техника в перчатках размера Large. Может ли он дотянуться до самого глубокого разъёма в шасси, не задев костяшками острый край печатной платы или высоковольтный конденсатор? Если ему приходится использовать тонкогубцы, чтобы захватить корпус разъёма, потому что пальцы не помещаются, значит, конструкция провалилась. Тонкогубцы раздавливают пластиковые корпуса. Они соскальзывают и царапают изоляцию. Если для отключения стандартного внутреннего разъёма требуется инструмент, это не обслуживаемая конструкция, а риск.

Мы видели это в отзыве портативного диагностического прибора, где разъём батареи был настолько глубоко спрятан, что техники тянули провода, чтобы отключить его. Клеммы держались первые несколько циклов, но в итоге жилы провода устали и порвались внутри изоляции. Устройство включалось с перебоями, что приводило к часам поиска неисправности, невидимой невооружённым глазом. Исправление заключалось не в лучшей обжимке, а в смещении разъёма на десять миллиметров влево, чтобы большой палец человека мог дотянуться до защёлки.

Энтропия и якоря

Если вы явно не укажете, куда идёт кабель, за вас это решат гравитация и вибрация. Это принцип детерминированной прокладки. Жгут, оставленный свободно, в конечном итоге прижмётся к самому горячему компоненту в корпусе или будет тереться о самый острый край шасси.

Самой распространённой ошибкой при малосерийном производстве является использование креплений для кабельных стяжек с клеевой основой. Они быстрые, дешёвые и выглядят профессионально в первый день. Но внутри промышленного корпуса температура меняется. Клей подвергается циклам, высыхает и в итоге отваливается. Через два года крепление отпадает, и жгут падает на лопасть вентилятора или высоковольтную шину. Для любого оборудования, рассчитанного на срок службы больше гарантийного, обязательна механическая фиксация. Это означает крепления на винтах — P-образные клипсы, седловые зажимы или жёсткие кабельные каналы, например, от Panduit.

Клеи имеют своё место, но редко используются для структурного крепления. Мы часто видим прототипы, скреплённые горячим клеем или каплями RTV-силикона. Это признак любительского подхода. Горячий клей ненадёжно сцепляется с гладкими корпусами разъёмов, а стандартный RTV выделяет уксусную кислоту, которая может корродировать контакты. Если вас тянет использовать клеевой пистолет для решения проблемы с прокладкой, остановитесь. Вам нужно механическое крепление — формованный канал, зажим или стяжка, закреплённая на точке шасси.

Даже при правильных креплениях нужно учитывать риск «сдавливания». Пистолет для стяжек, настроенный на высокое натяжение, может раздавить изоляцию сигнального провода 26AWG, вызвав короткое замыкание на экран или просто прервав передачу данных. Часто приходится дорабатывать конструкции защитой от «зажима» — специальными каптоновыми щитками или спиральной обмоткой — потому что корпус был спроектирован без выделенного канала для проводов. Когда корпус закручивали, провода защемлялись в шве. Если прокладка не детерминирована — если нет конкретного канала, направляющего провод в безопасную зону — это не дизайн. Это желание.

Стоимость выезда на объект

Легко посмотреть на P-образную клипсу $0.05 или немного больший корпус и поспорить за снижение стоимости. «Воздух бесплатен», — говорят, — «зачем платить за большую коробку?» Но расчёт меняется сразу, когда учитываешь стоимость одной поломки в полевых условиях.

Отправка техника на объект заказчика для замены блока управления из-за того, что разъём $0.10 расшатался, стоит от $500 до $5,000, в зависимости от отрасли. Один такой вызов специалиста нивелирует экономию от экономии на защите от натяжения для всего производственного тиража. Репутационный ущерб — восприятие продукта как «ненадёжного» — стоит ещё дороже.

Прокладка — это не эстетический выбор. Речь не о том, чтобы внутренности корпуса выглядели как игровой ПК с аккуратно уложенными кабелями и RGB-оплёткой. Это дисциплина надёжности, призванная обеспечить сохранность электрического соединения в суровых условиях теплового расширения, вибрации и человеческого обращения. Если жгут — это после мысли, продукт — прототип. Реальная интеграция в производство начинается с провода.