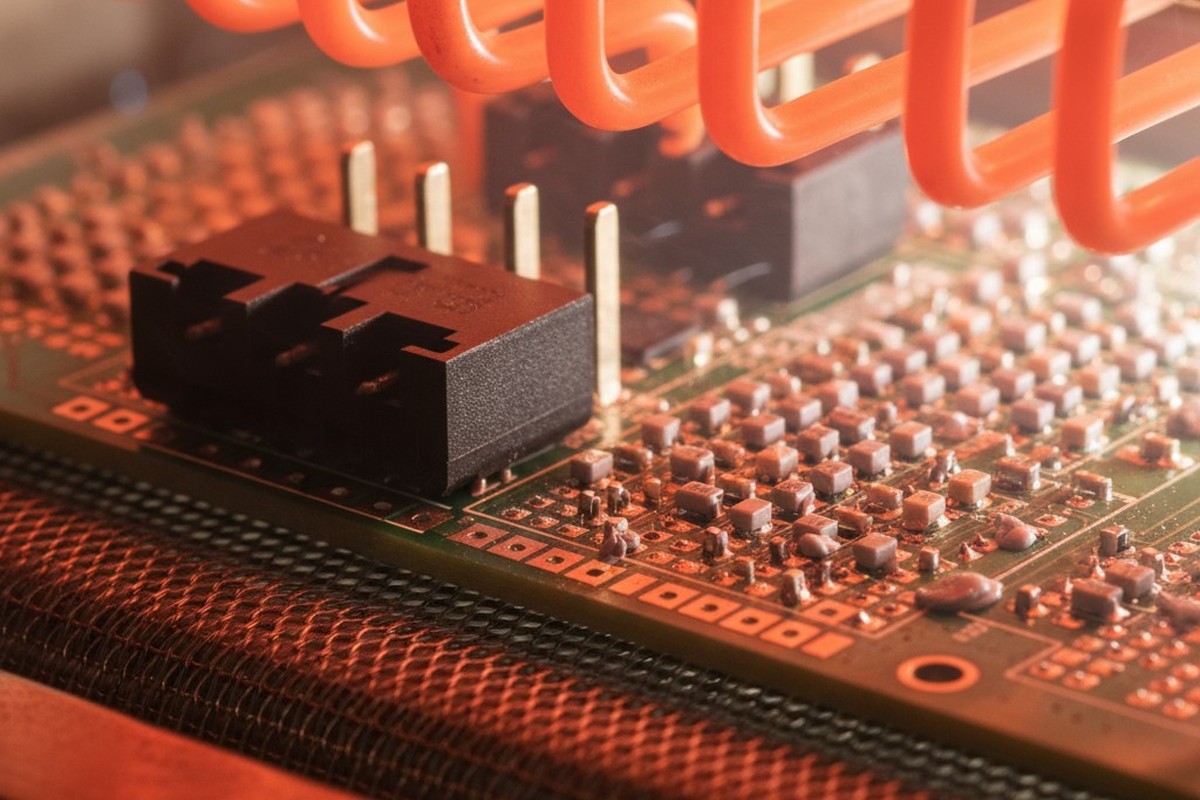

Каждое новое введение продукта следует предсказуемому сценарию. Дизайн платы заблокирован. Трафарет вырезан. Компоненты комплектуются. Затем начинается профилирование повторного нагрева, и неделя исчезает. Инженеры гоняются за учебниковым кривым ramp-soak-spike, повторяя запуски печи, регулируя температуру в зонах в квартальных градусах и наблюдая, как накапливаются мертвые пассивы и холодные пайки. Дата запуска откладывается. Цикл повторяется на следующем проекте.

Этот отход не является результатом недостаточной усердности или плохо откалиброванного оборудования. Это предсказуемое следствие применения теоретического профиля к сборке, которая нарушает его основное предположение: однородную тепловую массу. Учебниковый профиль никогда не предназначался для платы с большим разъемом питания и сеткой резисторов 0402. Он предполагает однородную тепловую нагрузку, которая редко встречается в реальных продуктах. Когда тепловая масса неоднородна, один профиль не может удовлетворить противоречивым оконцам процесса тяжелых и легких компонентов. Оптимизация для одного гарантированно приведет к ошибкам другого.

Решение — это не лучшая догадка. Это переход к профилированию с логированием данных, дисциплинированному отображению печи и трезвой оценке, когда атмосфера азота действительно оправдана. Эти практики уменьшают цикл итераций, заранее измеряя и учитывая физику передачи тепла. Они заменяют неделю проб и ошибок методологией, которая работает с первого запуска.

Неделя, когда вы теряете из-за погонь за профилем по учебнику

Учебниковый профиль повторного нагрева соблазнителен своей простотой: контролируемое увеличение для активации флюса, замакание для уравнивания температуры, всплеск выше жидкой фазы для проплавления припоя и контролируемое остывание для формирования соединения. Кривая гладкая, фазы отчетливые, а теория надёжная. Это кажется инженерным решением. Это кажется безопасным. И это причина недели потраченных зря усилий.

Рабочий процесс, который он создает, далеко не безопасен. Исходный профиль программируется на основе рекомендаций производителя пасты, сам по себе являющийся идеализацией, ничего не говорящей о плотности компонентов или массе меди. Плата тестируется. Осмотр выявляет знакомые дефекты: памятные кости на мелких пассивных компонентах у края, плохое смачивания на заземляющих выводах большого разъема или, что хуже, поднятые паяльные площадки из-за теплового шока. Поэтому кривая корректируется. Замакание удлиняется, чтобы дать тяжелому компоненту больше времени для нагрева. Плата запускается снова. Теперь мелкие компоненты обгорели. Еще одна коррекция. Еще один запуск. К пятнице профиль печи — это Франкенштейн компромиссов, каждая зона — это результат переговоров между противоречивыми требованиями.

Устойчивость этого подхода объясняется не незнанием. Он преподается на каждом курсе сборки, публикуется в каждой спецификации паяльной пасты и закреплен в умственной модели того, что должно быть профилированием. Предположение, что один кривой можно оптимизировать для всей платы, редко ставится под сомнение, потому что оно редко излагается явно. Просто так делают.

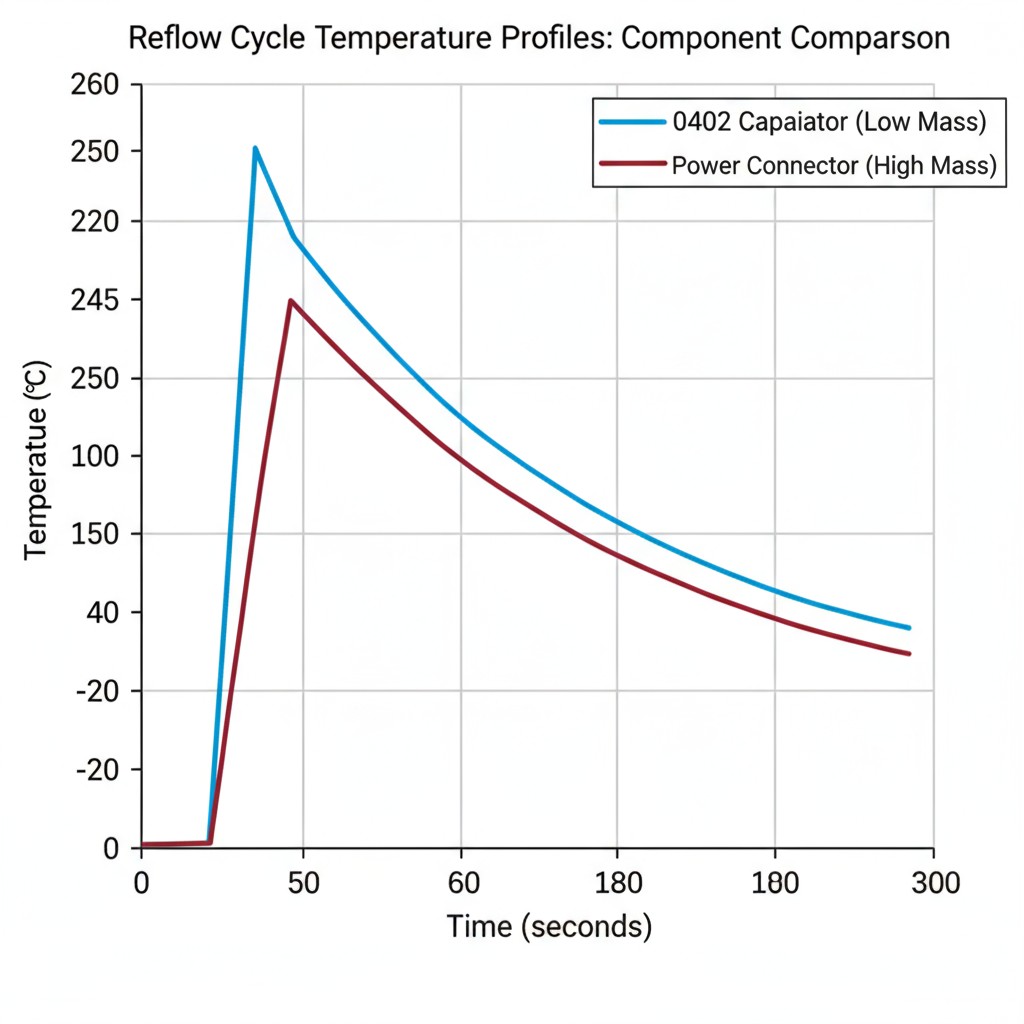

Это предположение — категорияная ошибка. Учебниковый профиль был разработан для простых сборок, где тепловая масса контролируется. Реальные производственные платы термически хаотичны. Тыловая плата с плотным разъемным полем и залитыми земляными плоскостями представляет собой тепловой источник, который достигает температуры замакания за 30 секунд. Конденсаторы 0402, расположенные на расстоянии 50 миллиметров на изолированных площадках, достигают этой же температуры за восемь секунд. Ни один однородный темпраз и продолжительность замакания не могут удовлетворить обоим требованиям. Учебник этого не признает, потому что он не моделирует его.

Почему тепловая масса убивает универсальные профили

Физика неравномерного нагрева

В переформовке тепловая масса — это способность компонента поглощать и удерживать тепло. Большой медно-пластиковый коннектор обладает высокой тепловой массой; он нагревается медленно и сопротивляется изменению температуры. Малая керамическая конденсатор обладает низкой тепловой массой; он реагирует почти мгновенно на окружающую среду печи. Эти две части никогда не нагреваются с одинаковой скоростью.

Передача тепла в конвекционной печи происходит за счет принудительного воздуха. Скорость поглощения энергии компонентом зависит от его площади поверхности, теплопроводности и разницы температур между ним и окружающим воздухом. Большой разъем с значительной массой, но ограниченной площадью поверхности, нагревается медленно. Маленький пассив с высоким отношением площади к массе нагревается быстро. Сама плата, особенно области с тяжелыми медными заливками, действует как тепловой резервуар, что дополнительно усложняет скорость нагрева соседних компонентов.

Результат — плата в thermal disarray. В любой момент компоненты находятся при совершенно разной температуре. Когда маленькие пассивы на 200°C и готовы к пику liquidus, тяжелый разъем может всё еще быть при 160°C. Когда духовка разогревается, чтобы дать этому разъему достаточно энергии для достижения пиковых температур, маленькие пассивы подвергаются продолжительному, вредному времени пребывания выше liquidus.

Конфликтующие окна процесса

У каждого компонента есть окно процесса — диапазон времени и температуры, который создает надежное соединение пайки без повреждений. Для небольшого резистора 0402 это окно узкое; он может выдержать кратковременный пик выше liquidus, но длительное нагревание трескает его корпус или ухудшает его выводы. Для большого разъема окно определяется минимальным временем необходимости пропитать его массивные выводы и максимальным временем, до которого его пластиковый корпус не деформируется.

Один профиль повторной пайки — попытка найти компромисс, который удержит все компоненты внутри их соответствующих окон. Когда теплоемкость неоднородна, этого компромисса не существует.

Рассмотрим плату с 40-контактным силовым разъемом и полем малых пассивов. Разъем требует длительного прогрева и стабильного пикового температурного режима. Настройка духовки для этого гарантирует пережарку пассивов. Уменьшение профиля для защиты пассивов гарантирует холодные соединения на разъеме.

Дефекты предсказуемы. Tombstoning происходит, когда один конец пассива нагревается раньше другого, позволяя поверхности вынести его вертикально — прямой результат профиля, слишком агрессивного для компонентов с низкой массой. Холодные соединения на больших компонентах — противоположная проблема: тепловая масса компонента поглощает всё тепло, прежде чем припой сможет правильно пропитать вывод. Попытки исправить один дефект надежно вызывают другой. Это не проблема настройки; это фундаментальный несоответствие между парадигмой одновременной кривой и тепловой реальностью.

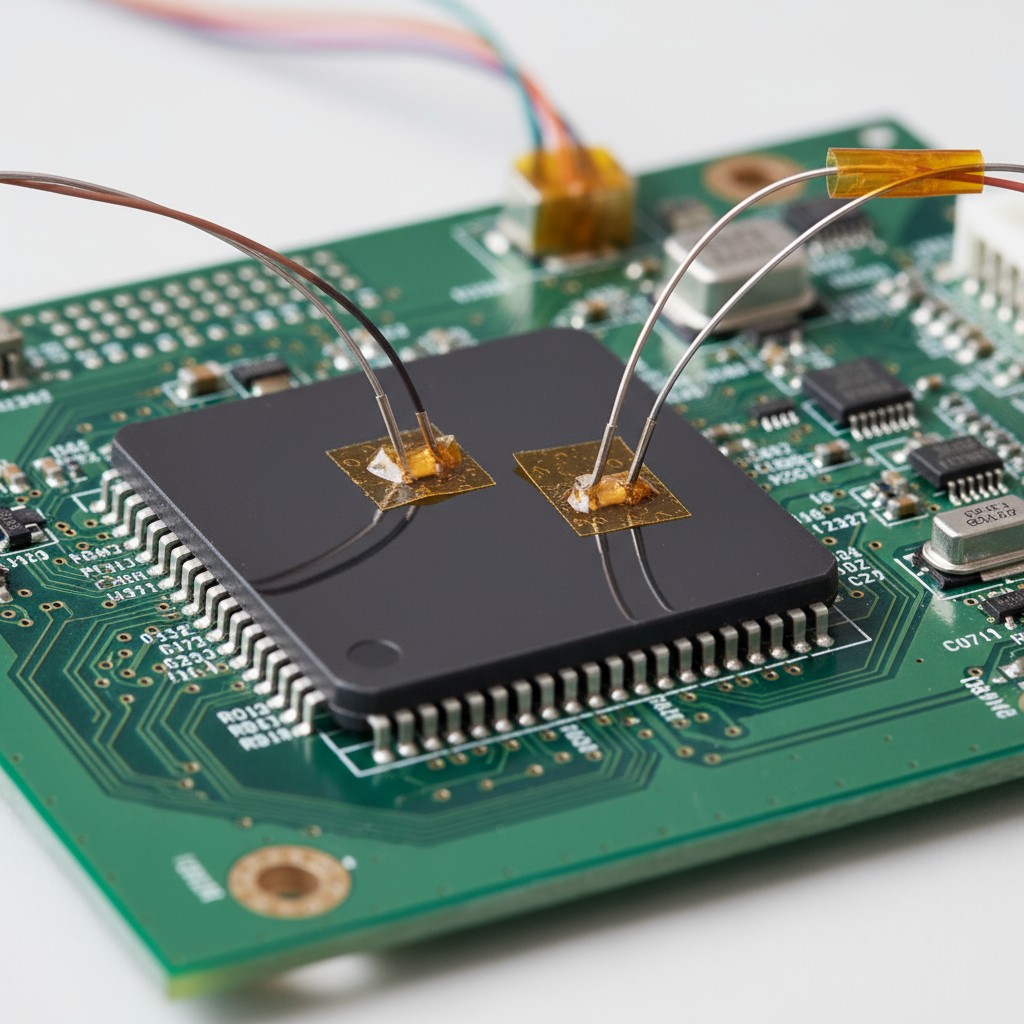

Дисциплина профилирования с логированием данных

Альтернатива предположению, что профиль сработает — измерить, работает ли он. Мониторинг данных с помощью термопар, закрепленных прямо на компонентах в thermal extremes платы: самом большом, самом тяжелом и самом небольшом, самом легком. Запуск платы через духовку фиксирует фактическую температуру, которая испытывает каждый компонент с течением времени. Это дает вам точное представление о происходящем, а не теоретические прогнозы.

Значение здесь — не более аккуратная кривая. Это однозначное раскрытие того, где нарушаются окна процесса. Когда данные показывают, что маленький passive достигает 250°C, в то время как большой разъем все еще борется при 210°C, догадки прекращаются. Конфликт количественно определен. Решение становится вопросом приоритезации. Часто тяжелый компонент должен диктовать профиль, а более легкие компоненты должны быть защищены другими средствами, например размещением платы или предварительным прогревом зоны.

Мониторинг данных с помощью термопар также разрушает ложную уверенность, исходящую из измерения температуры воздуха в духовке или использования голой платы. Температура воздуха показывает, что делает духовка, а не что чувствуют компоненты. Голяя плата не обладает вариациями тепловой массы, делая ее профиль идеализацией. Только измерения на уровне компонента захватывают правду. Эта дисциплина требует первоначальных инвестиций, но эти затраты окупаются при первом же случае, когда NPI не требует пяти повторных запусков.

Вопрос о азоте, который никто правильно не задает

Атмосфера из азота во время reflow задается с замечательной последовательностью и подвергается сомнению крайне редко. Предположение — инертная среда всегда лучше. Реальность более условна. Азот ингибирует окисление расплавленного припоя, что полезно только тогда, когда химия флюса слишком слабая, чтобы справиться сама или поверхность платы особенно чувствительна.

Когда азот действительно важен: бессмысловые флюсы имеют меньшую химическую активность. На покрытиях, таких как голый медь или ENIG, где оксиды образуются быстро при температуре пайки, флюс может не успеть очистить поверхность до смачивании припой. Здесь азот обеспечивает значительный запас для процесса.

Когда азот — это пустая трата: агрессивные, водорастворимые флюсы предназначены для преодоления оксидов. Их применение под азотом не дает дополнительной выгоды. Аналогично, поверхности при пайке горячим воздухом (HASL) по сути не содержат окислов и ничем не выигрывают от инертной атмосферы. Указание азота в этих случаях увеличивает стоимость и усложняет процесс без измеримой пользы.

Вопрос не в том, хорош ли азот, а в том, создаёт ли ваша конкретная комбинация флюса и поверхности оксидный вызов, который флюс не может решить сам по себе. Это инженерное решение по материалам, а не общие требования.

Одноразовое отображение печи

Картирование печи характеризует однородность температуры и поток воздуха в вашей печи. Тестовая плата с размещенными термопарами проходит через процесс, выявляя горячие и холодные зоны по конвейеру. Эти данные позволяют разместить платы в оптимальной позиции и скорректировать настройки зон для компенсации уникальной тепловой подписи печи.

Дисциплина заключается в том, чтобы делать это тщательно, один раз, и считать полученные данные исходной истиной для всей последующей работы. Карта не повторяется для каждого нового стенда. Вместо этого она служит исходным профилем для каждого NPI. Вы уже знаете, что левая сторона конвейера работает на 10 градусов горячее, чем правая, поэтому вы делаете настройку перед тем, как будет помещена первая плата.

Это исключает итеративное повторное открытие особенностей печи. Оно делает характеристику печи обязательным этапом, а не дополнительной задачей. Время, затрачиваемое на комплексное картирование, занимает всего несколько часов. Сэкономленное время за год NPIs составляет недели.

Создание протокола профилирования, который учитывает физику

Отклонение от учебной ортодоксии в пользу измерений приводит к протоколу, который заранее захватывает данные. Он не предусматривает идеальную кривую. Он ориентирован на создание процесса, при котором соединения на каждом компоненте будут приемлемыми — это другая и более достижимая цель.

Протокол:

- Картировать печь. Если это не было сделано, охарактеризуйте её тепловую однородность. Зафиксируйте горячие точки, холодные точки и смещения между зонами.

- Определите тепловые экстремумы. Выберите самый большой, тяжелый компонент и самый маленький, легкий компонент на вашей плате. Это ваши наблюдатели.

- Закрепите термопары. Оснастите компоненты-наблюдатели датчиками и запустите плату, используя первоначальный профиль на основе данных пасты и вашей карты печи.

- Рассмотрите данные. Проверьте зафиксированные графики температур. Обе наблюдатели оставались в пределах своих рабочих окон? Если нет, скорректируйте точки настройки зон или скорость конвейера.

- Подтвердите. Запустите еще один профиль с откорректированными настройками, чтобы убедиться, что оба наблюдателя в спецификации.

- Проверьте. Осмотрите пайки на сателлитах и образце других компонентов. Если они приемлемы, зафиксируйте профиль. Если дефекты остаются, проблема не в профиле; это более глубокая проблема дизайна, которую более частые итерации не решат.

Этот протокол использует реальные данные для принятия решений и ограничивает цикл итераций одним подтверждением. Время, сэкономленное, является прямым результатом отказа от догадок, когда можно измерить.