Самым дорогим числом в техническом описании разъема часто является температурный рейтинг. Вы видите «260°C в течение 10 секунд» и предполагаете безопасность. Это говорит о том, что если ваш профиль пайки достигает пика в 245°C, у вас есть запас в пятнадцать градусов.

Это опасный миф. Этот рейтинг лишь гарантирует, что пластик не превратится в жидкую лужу на конвейере. Он не обещает, что корпус останется достаточно плоским для правильной пайки, и не учитывает жестокую тепловую борьбу между корпусом разъема и вашей печатной платой.

Когда разъем выходит из строя в эксплуатации — или, что хуже, в конце линии во время теста в цепи — это редко происходит из-за того, что пластик расплавился. Это происходит потому, что корпус деформировался, выгнулся или скрутился настолько, что контактный вывод оторвался от площадки. В промышленности с большим разнообразием компонентов мы видим это постоянно: разъем с безупречным внешним видом тестируется как «обрыв», потому что центральные контакты находятся в воздухе на десять микрон над припоем. Компонент не расплавился, но он не выдержал физики процесса сборки. Чтобы понять почему, нужно игнорировать маркетинговые лозунги и изучить тепловую механику используемых материалов.

Физика платы «Банан»

Пайка с повторным нагревом — это не просто процесс нагрева; это динамическое механическое событие. Когда печатная плата попадает в печь, подложка FR4 начинает расширяться. По мере повышения температуры к жидкостной фазе припоя SAC305 (около 217°C) плата увеличивается в размерах по осям X и Y. Разъем, расположенный сверху, тоже расширяется, но почти наверняка с другой скоростью.

Это несоответствие коэффициентов теплового расширения (КТР). Если разъем длинный — например, 100-контактный разъем или PCIe-разъем на кромке — разница в расширении между пластиковым корпусом и стеклотекстолитовой платой создает значительные сдвиговые напряжения на пайках еще до их затвердевания.

Это напряжение проявляется в эффекте «банана». Если плата тонкая (0,8 мм или 1,0 мм) и разъем жесткий, плата выгнется, чтобы компенсировать отказ разъема расширяться. Напротив, если плата толстая, а корпус разъема сделан из менее стабильного пластика, корпус выгнется вверх в центре, поднимая сигнальные контакты.

Это коренная причина страшного дефекта «Голова на подушке». Шарик припоя плавится, и контакт нагревается, но они никогда не сливаются в единый филе, потому что во время критической фазы смачивания были физически разделены. Вы можете целый день смотреть на рентгеновские снимки, обвиняя трафарет, но если пластиковый корпус поднял контакт на 0,15 мм во время зоны пропитки, никакая настройка паяльной пасты не исправит соединение.

Невидимая переменная: Влага

Даже если вы идеально подберете коэффициенты теплового расширения, тихая переменная все равно может испортить копланарность: вода. Технические пластики, такие как нейлон (PA66, PA46) и полифталамид (PPA), гигроскопичны — они любят воду. Если пакет разъемов оставить открытым в влажном складе на неделю, корпуса впитают влагу из воздуха.

Когда влага попадает на пик 240°C в бессвинцовом печи для оплавления, вода внутри пластика не просто испаряется; она мгновенно превращается в пар. Это внутреннее давление ищет выход, вызывая микро-взрывы внутри полимерной матрицы.

В крайних случаях это проявляется в виде видимых пузырей или «попкорнинга» на поверхности. Но более коварный дефект — это едва заметная деформация, невидимая невооружённым глазом. Давление пара деформирует плоскую посадочную поверхность разъёма, слегка скручивая её и нарушая спецификацию копланарности.

Вот почему соблюдение уровней чувствительности к влаге IPC/JEDEC J-STD-020 (MSL) обязательно для разъёмов. Если вы используете детали из нейлона или PPA, их необходимо запекать, если превышено время хранения на воздухе. Многие сборочные предприятия пропускают этот шаг для разъёмов, считая, что рейтинги MSL применимы только к BGA-чипам. Они ошибаются, и это приводит к «загадочным» потерям выхода, которые исчезают, как только загружается новая, сухая катушка.

Иерархия материалов

Надёжность в конечном итоге зависит от смолы. Не все «высокотемпературные» пластики одинаковы, и именно здесь технический паспорт часто скрывает правду. Рынок переполнен «модифицированными» или «армированными стекловолокном» нейлонами, которые заявляют о высокой термостойкости. Хотя они могут выдержать печь без плавления, их температура стеклования (Tg) — точка, где материал превращается из твёрдого в мягкое, резиновое состояние — может быть опасно близка к вашим рабочим или оплавочным температурам.

Жидкокристаллический полимер (LCP) является золотым стандартом не без причины. Он обладает изначально низким уровнем поглощения влаги и, что важнее, коэффициентом теплового расширения (CTE), очень близким к меди и FR4. Он остаётся жёстким и плоским даже при пиковых температурах оплавления. Если вы проектируете критический сигнальный путь или разъём с мелким шагом (менее 0,8 мм), LCP часто является единственным ответственным выбором.

Полифталамид (PPA) является распространённой «бюджетной» альтернативой. Это высокотемпературный нейлон, который хорошо работает если он сухой. Однако его размерная стабильность уступает LCP, и он сильно зависит от армирования стекловолокном для жёсткости. Он приемлем для силовых разъёмов или деталей с большим шагом, но в приложениях с мелким шагом он представляет риск.

Нейлон 46 / 6T: Это устаревшие высокотемпературные нейлоны. Они прочные и дешёвые, но ведут себя как губки для влаги. Вы увидите их во многих клонах разъёмов общего назначения. Они часто опираются на «Примечание 3» в техническом паспорте — мелкий шрифт с ограничениями по количеству циклов оплавления, которые они могут выдержать. Будьте осторожны с «био-основными» вариантами этих пластиков, появляющимися на рынке; хотя они устойчивы, долгосрочные данные о их стабильности при жёстких промышленных циклах (термический шок) ещё собираются.

Разница в стоимости между обычным нейлоновым разъёмом и версией из LCP может составлять копейки. Но вы должны сопоставить это с затратами на плохое качество (COPQ). Если нейлоновый разъём деформируется и вызывает уровень брака 2% на плате $500, эти сэкономленные копейки на спецификации обходятся вам в тысячи на брак и переделку.

Механические защиты

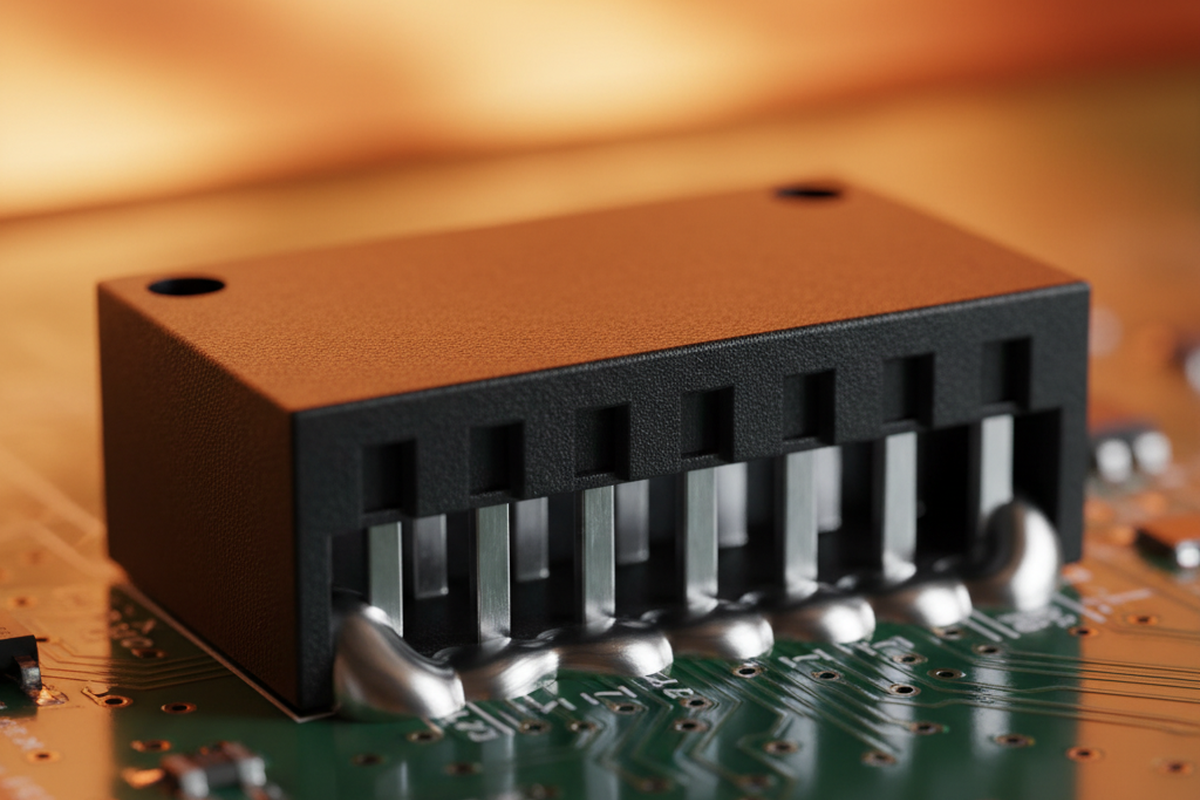

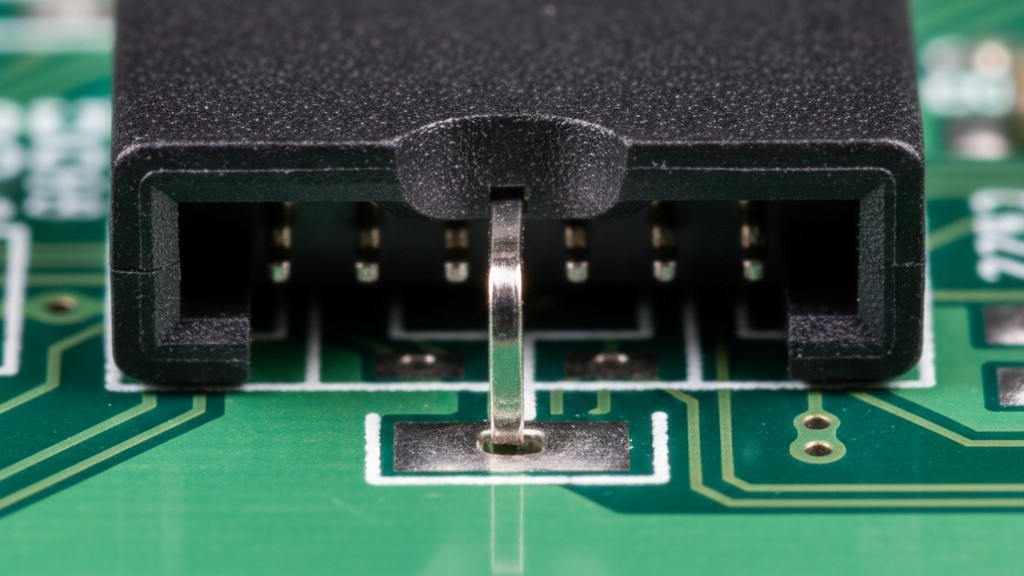

Нельзя полагаться только на пайку для сопротивления механическим силам. Если разъём высокий или тяжёлый, рычажное усилие, которое он оказывает на паяльные площадки при вибрации или тепловом расширении, огромно. SMT-разъёмы, удерживаемые только сигнальными контактами, являются уязвимыми в промышленных условиях. Вам нужны механические крепления — металлические язычки или пластиковые штифты, которые фиксируют корпус на плате.

Это особенно важно, если вы используете процесс Pin-in-Paste (интрузивное оплавление), при котором сквозные разъёмы подвергаются оплавлению. Расчёт объёма пасты здесь критичен, но ещё важнее механическая стабильность корпуса во время прохождения через печь. Если разъём плавает или наклоняется из-за отсутствия креплений, вы получите искривлённую деталь, которая не сможет соединиться.

Для исключительно поверхностных компонентов убедитесь, что ваш дизайн трафарета учитывает «плавание» компонента. Иногда уменьшение апертуры на центральных площадках большого разъема может предотвратить раскачивание детали на подушке из расплавленного припоя, позволяя внешним площадкам надежно закрепиться.

Окончательный расчет

Цель выбора разъема — не найти самый дешевый компонент, подходящий по посадочному месту. Важно найти компонент, который выдержит суровую физику производства и длительную эксплуатацию в полевых условиях. Рейтинг в 260°C в техническом паспорте — это отправная точка, а не гарантия.

При выборе компонента обратите внимание на состав материала. Запросите данные по смоле. Если поставщик не может сказать, является ли это LCP или Nylon 6T, уходите. Физика теплового расширения и поглощения влаги непреодолима. Либо уважайте это, выбирая стабильный материал и правильную механическую конструкцию, либо потом платите за это в лаборатории анализа отказов.