В CAD кастеллированный модуль выглядит как идеальная стратегия интеграции. Он ложится на основную плату как кирпичик Lego — плоско и надежно, предлагая предварительно сертифицированную беспроводную связь или вычислительную мощность без головной боли с RF-разметкой. Он кажется прочным. Но эта визуальная простота — ловушка. Как только плата выходит из печи пайки и сталкивается с тепловой реальностью эксплуатации, этот «прочный» модуль превращается в жесткий, керамически тяжелый остров, борющийся с гибким морем FR4.

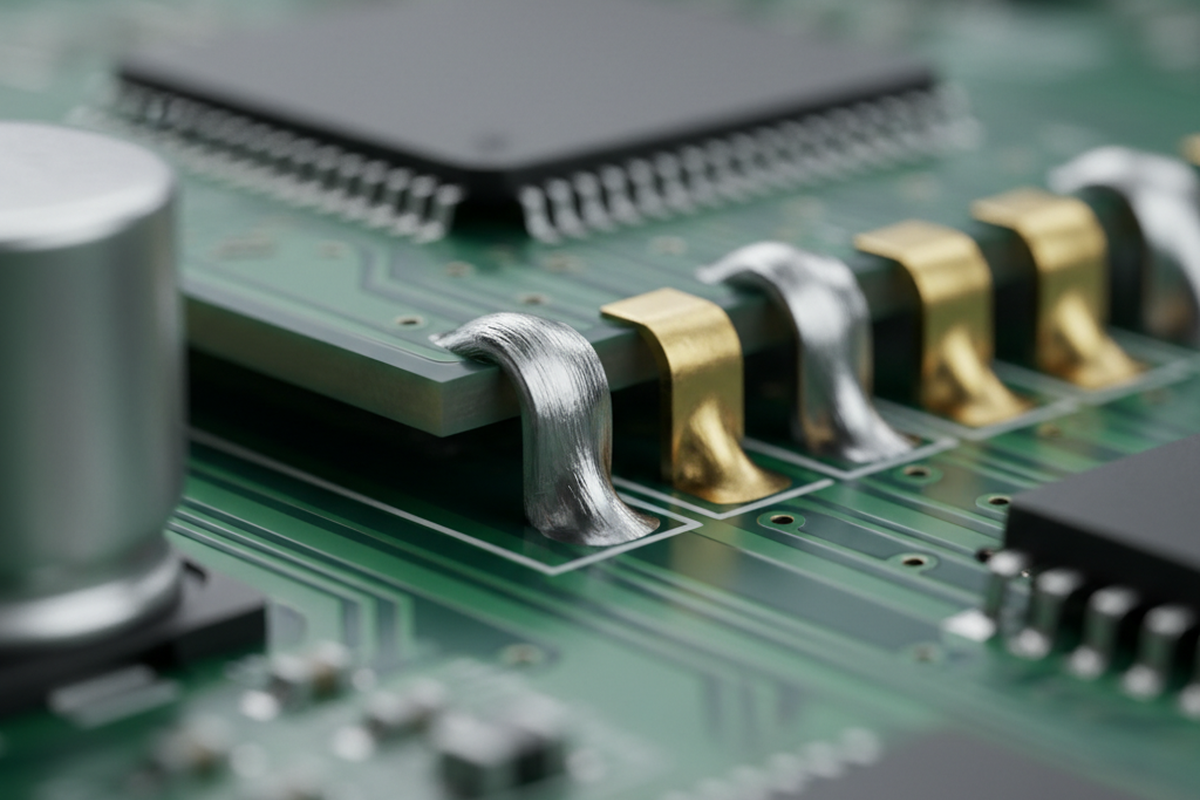

Единственное, что смягчает эту борьбу — это ряд крошечных паяных соединений по краю. Если рассматривать эти соединения как механические крепления, конструкция потерпит неудачу. Припой — это хрупкий сплав, а не структурный клей. Он устает при сдвиговых нагрузках, трескается при вибрациях и ломается при изгибе платы. Отказ редко происходит на столе. Он случается через шесть месяцев, когда флот отслеживающих устройств в Миннесоте отключается во время холодной волны или когда дрон слишком жестко приземляется на бетон. Разница между надежным продуктом и отзывом часто сводится к десятым долям миллиметра в геометрии площадки, которые большинство технических описаний явно советуют игнорировать.

Физика угловой трещины

Основной враг внутри соединения — несоответствие коэффициентов теплового расширения (CTE). Большинство высокопроизводительных модулей — будь то GPS-приемник u-blox или плотный сотовый модем — построены на подложках, которые механически жестче и термически отличаются от стандартного FR4 вашей несущей платы. Когда устройство включается или когда температура окружающей среды меняется от -40°C до +85°C, основная плата и модуль расширяются с разной скоростью.

Это расширение создает сдвиговую силу, разрывающую паяные соединения. Напряжение распределяется неравномерно; базовая механика диктует, что оно концентрируется в точках, наиболее удаленных от центра: на углах. Угловые площадки — это точки опоры сборки, принимающие на себя основную нагрузку каждого теплового цикла и механического изгиба. Если рассмотреть поврежденную плату под микроскопом, вы почти всегда увидите тонкую трещину, начинающуюся у основания угловой площадки и распространяющуюся через интерметаллический слой до разрыва электрического соединения.

Вот почему «достаточного» количества припоя недостаточно. Соединение нуждается в определенной форме — прочном скосе, чтобы распределять эти силы. Плоское, недостаточно наполненное соединение, созданное копированием отпечатка 1:1, может пройти базовый тест электрической непрерывности на заводе, но у него нулевая усталостная долговечность. Это тикающая бомба.

Отпечаток из технического описания обычно неверен

Самая распространенная причина отказа кастеллированных соединений — слепое следование «Рекомендуемому рисунку площадок» из технического описания производителя модуля. Это звучит парадоксально — разве производитель не знает лучше? Но интересы поставщика редко совпадают с вашими требованиями к надежности. Они хотят продвигать модуль как «компактный» и «экономящий место». Поэтому их рекомендуемые отпечатки часто уменьшают площадки до абсолютного минимума, позволяя вам плотно прокладывать трассы вокруг устройства.

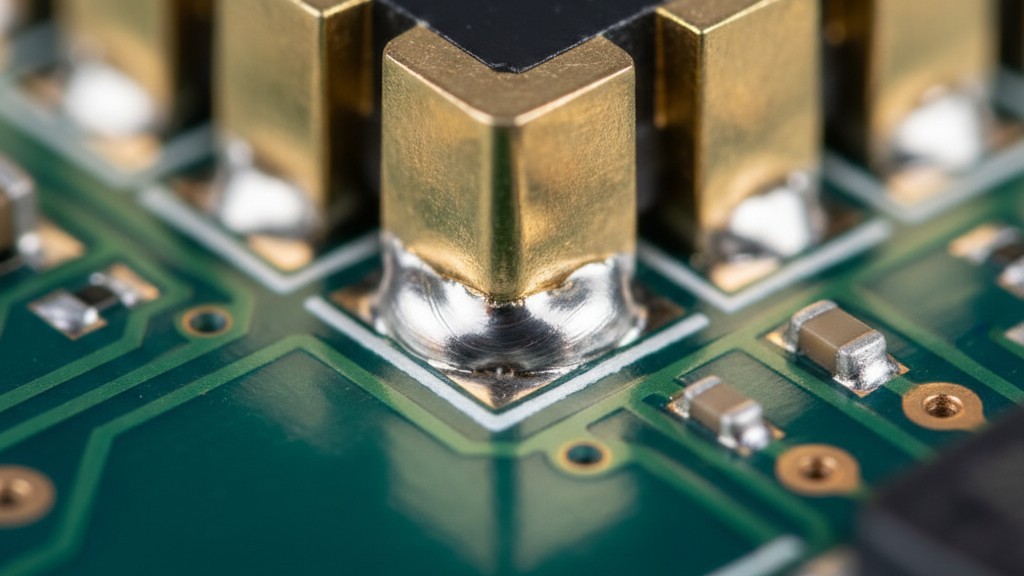

Для приложений с высокой надежностью игнорируйте эти рекомендации и проектируйте для скоса. Критическим размером является «носок» — часть площадки, выступающая наружу, от края модуля. Стандартный отпечаток производителя может дать вам 0,1 мм или 0,2 мм выступа носка, что едва достаточно для формирования мениска. Для сборок класса 2 или класса 3 по стандартам IPC необходим видимый, проверяемый паяный скос, поднимающийся по стенке кастелляции.

Правило для надежного дизайна — удлинить площадку основной платы как минимум на 0,5–0,8 мм за край модуля. Этот дополнительный медный участок служит резервуаром и взлетно-посадочной полосой. Во время пайки он удерживает больший объем паяльной пасты; при активации флюса поверхностное натяжение поднимает этот дополнительный припой по вертикальной стенке кастелляции. Это создает вогнутый, распределяющий напряжение скос вместо хрупкого стыка встык.

Если вы проектируете собственные отпечатки, убедитесь, что смотрите на правильный вид. К сожалению, часто встречаются платы версии 1, где отпечаток зеркален, потому что дизайнер смотрел на «нижний вид» модуля и применял его к «верхнему виду» платы. Вы смотрите через по плате, а не на ней. Дважды проверьте контакт 1.

Вы проектируете трафарет, а не только плату

Геометрия — это только половина дела; объем — другая. Кастеллированное соединение требует значительно больше паяльной пасты, чем стандартная плоская площадка, потому что припой должен преодолеть силу тяжести. Он должен смачивать площадку, а затем подниматься вертикально по полуразрезанному отверстию. Если использовать стандартное отверстие трафарета, совпадающее с медной площадкой 1:1, скорее всего, вы получите отказы из-за «недостаточного смачивания». Объем пасты, нанесенной на плоскую площадку, просто недостаточен, чтобы покрыть вертикальную стенку после выгорания летучих веществ в флюсе.

Процесс нужно форсировать, нанося пасту с превышением отверстия. Открытие трафарета для кастеллированной площадки должно быть больше самой медной площадки, особенно с расширением наружу. Распространенное изменение — увеличить длину отверстия на 10% до 20% в направлении от модуля. Когда припой расплавится, он оттянется на золочение или оловянное покрытие площадки (поскольку припой не прилипает к паяльной маске), создавая «горб» расплавленного металла, который питает вертикальное капиллярное действие.

Обсудите это с вашим сборочным предприятием. Если они используют стандартную фольгу 4 мил или 5 мил без модификаций, ваш выход продукции пострадает. Возможно, вы увидите смачивание, но рентгеновский контроль выявит пустоты или тонкие соединения, которые не выдержат испытание падением.

Невидимые убийцы: размещение и разделение панелей

Даже идеально припаянный модуль может быть поврежден до того, как покинет заводской цех. Физическое расположение модуля относительно края платы и отрывных вкладок — это переменная надежности, которую часто упускают из виду до тех пор, пока не станет слишком поздно.

Посмотрите на «мышиные укусы» — перфорированные вкладки, удерживающие печатную плату в панели во время сборки. Когда эти вкладки отламываются или вырезаются (депанелизация), через FR4 проходит ударная волна механического напряжения. Если жесткий кастеллированный модуль находится слишком близко к этим точкам напряжения — скажем, в пределах 5 мм — эта энергия передается напрямую на ближайшие паяные соединения. Поскольку модуль жесткий, а плата изгибается, паяное соединение трескается.

Это повреждение коварно, потому что часто невидимо невооруженным глазом. Плата может пройти функциональный тест, потому что две треснувшие поверхности все еще соприкасаются. Но при первой вибрации устройства в грузовике или кармане соединение разрывается. Держите кастеллированные модули подальше от краев платы и строго соблюдайте зону запрета вокруг отрывных вкладок. Если конструкция вынуждает модуль находиться близко к краю, настаивайте на процессе депанелизации с использованием фрезы, а не механического «пицца-резака» или ручного отламывания, которые создают значительно больший крутящий момент.

Заметка о ручной пайке

Существует постоянный спрос, особенно на этапах прототипирования, на ручную пайку этих модулей. Хотя технически возможно создать электрическое соединение паяльником, практически невозможно сделать надежное соединение.

Физика теплопередачи работает против вас. Паяльник нагревает одну точку на краю площадки, пытаясь равномерно нагреть весь кастеллированный цилиндр. Результатом часто становится «холодное» соединение в верхней части отверстия или капля припоя, лежащая на поверхности без истинного межметаллического смачивания. Без равномерного поверхностного натяжения печи оплавления также трудно контролировать объем, что приводит к мостикам между контактами или недостаточным соединениям. Если вам приходится переделывать модуль или прототип вручную, используйте горячий воздух и щедрое количество флюса, чтобы максимально имитировать условия оплавления, но понимайте, что такие соединения не следует доверять для вибрационных испытаний.

Надежность — это выбор

Отказ кастеллированного модуля редко бывает загадкой. Это предсказуемый результат действия физических законов на недостаточное количество металла. Увеличивая край посадочного места, нанося пасту с превышением отверстия и учитывая механическое напряжение платы, вы превращаете хрупкое соединение в прочный конструктивный элемент. Это не увеличивает стоимость спецификации, но требует уверенности, чтобы отвергнуть данные из даташита и проектировать с учетом реальности производственного цеха.