Выбор между заливкой и угловым соединением — одно из самых важнейших решений при проектировании надежного монтажа печатной платы. Это классический инженерный компромисс. Нет идеального ответа, есть только «меньшее зло» для вашего конкретного применения. С одной стороны, у вас есть капиллярная заливка, жесткий эпоксид, который скрепляет компонент с платой, как крепость, но превращает любой будущий сервис в разрушительную операцию. С другой — эластомерное угловое соединение, гибкий клей, который поглощает удары, сохраняя возможность для переработки.

В PCBA компании Bester мы сотрудничаем с клиентами по этому вопросу уже много лет. Спор тут не только о материалах; это стратегический выбор, который влияет на весь жизненный цикл продукта — от сложности производства до обслуживания в полевых условиях. Хотя привлекательность полной жесткости сильна, наш опыт показывает, что за это зачастую приходится платить слишком высокой ценой.

Это наша структура для выбора правильной усиленной меры — руководство, которое поможет вам избежать распространенных ошибок и найти решение, сочетающее надежность и прагматизм.

Невидимый враг: как вибрация трещит пайковые соединения

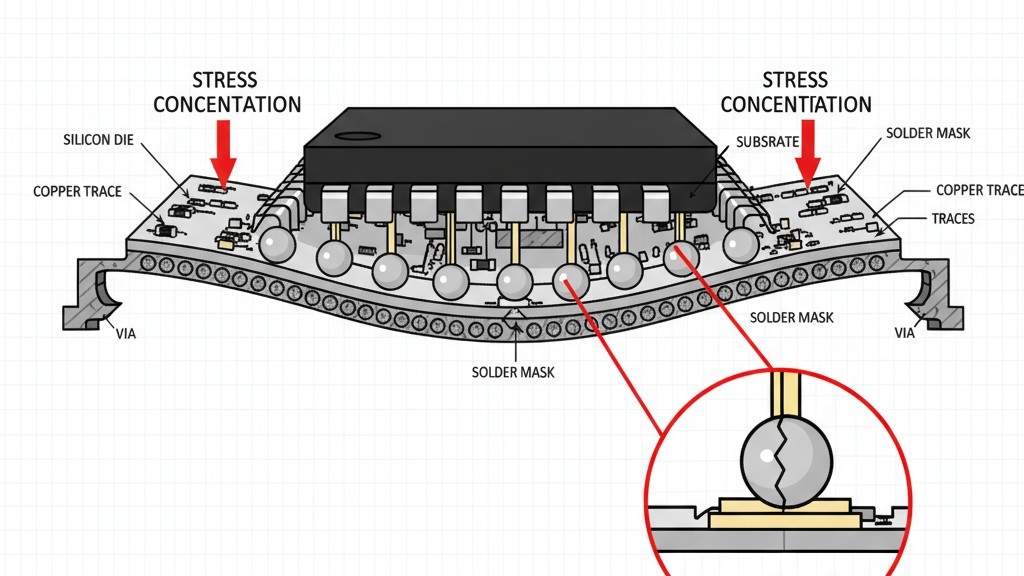

Чтобы выбрать защиту, необходимо сначала понять атаку. Для шарового сеточного массива (BGA) вибрация — это неукротимая, циклическая сила. Проблема не сама вибрация, а дифференциальное изгибание, которое она создает между жестким корпусом BGA и более гибкой платой. Представьте себе твердый керамический плиточный элемент, приклеенный к резиновой ковровой дорожке, которая постоянно деформируется. Напряжение не передается плитке или ковру; оно сосредоточено полностью в тонком, хрупком слое клея, соединяющем их.

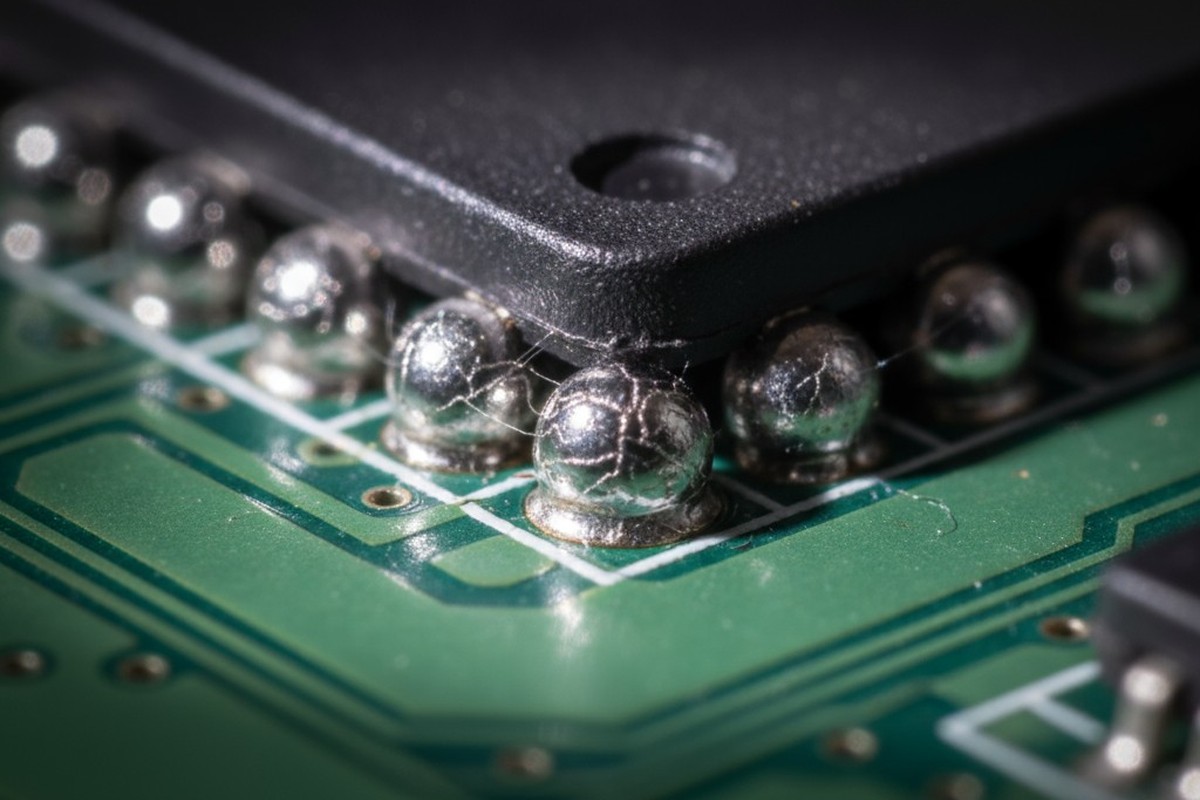

В PCBA пайковые шарики — это тот слой клея. Когда плата изгибается, самые внешние пайковые соединения подвергаются огромному растяжению и сдвигу, цикл за циклом. Это приводит к микротрещинам, которые со временем распространяются, в итоге вызывая разрыв цепи и катастрофические поломки. Это усталость пайки. Основной режим отказа, которого пытаются избежать как заливка, так и угловое соединение, хотя и на основе совершенно различных принципов.

Жесткая крепость: понимание капиллярного заливки

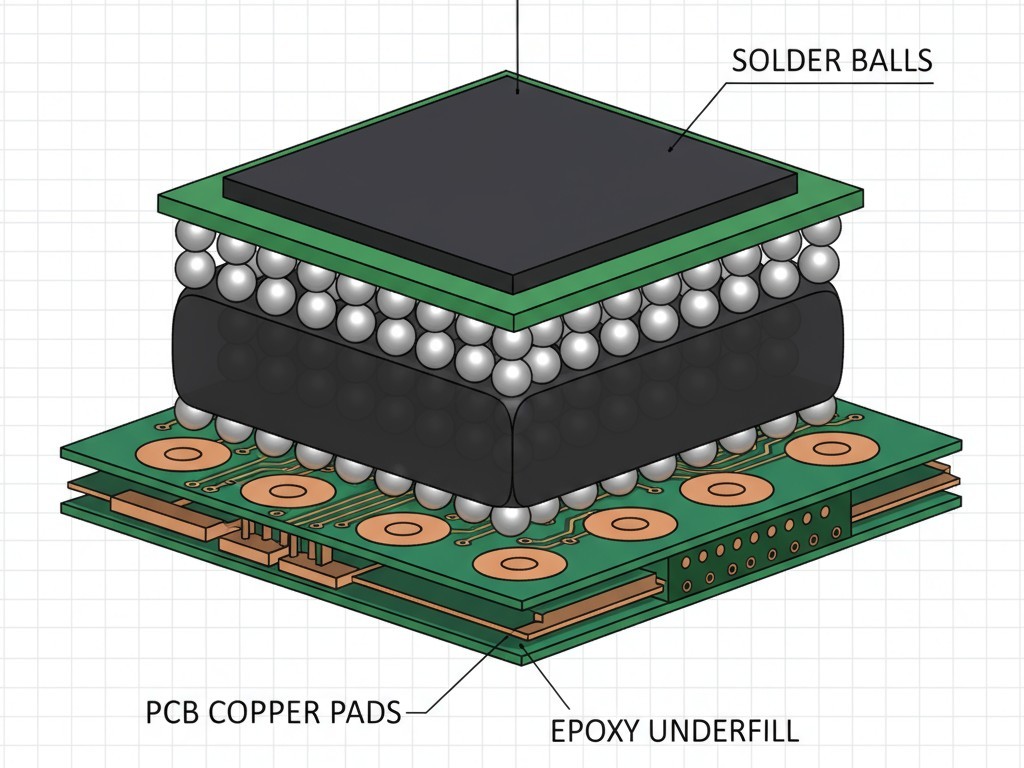

Капиллярная заливка — это эпоксид низкой вязкости, наносимый по краю BGA после пайки. Благодаря капиллярному эффекту жидкость втягивается под весь компонент, заполняя зазор между корпусом и платой. После застывания она образует твердую, сплошную 구조альную связь, соединяющую корпус компонента непосредственно с поверхностью платы.

Как это работает: создание твердой монолитной структуры

Основной принцип использования underfill — полностью устранить дифференциальное изгибание. Создавая прочное соединение, оно механически связывает BGA с платой, заставляя их двигаться как единое, монолитное целое. Это снимает стресс с хрупких шариков пайки и распределяет его по гораздо большей площади компонента и нижележащей ламинированной платы. Для чистой устойчивости к вибрациям этот метод создает чрезвычайно прочную сборку, фактически делая BGA неотъемлемой частью самой платы.

Скрытая цена: невозможность переработки и перенесенное напряжение

Однако эта жесткость — двуострый меч. Первый недостаток — удобство обслуживания. Пробитый заливкой компонент является постоянным. Перепайка — это не аккуратная распайка; это разрушительное снятие и отщипывание, которое почти гарантированно повредит области пайки плат. Если этот BGA выйдет из строя, вся плата часто считается списанной.

Более тонкая стоимость — это передача напряжения от теплового цикла. Эпоксидное заполнение, корпус BGA и плата FR-4 имеют разные коэффициенты теплового расширения (CTE). Когда сборка нагревается и остывает, они расширяются и сжимаются с разными скоростями. Поскольку жесткое заполнение закрепляет их вместе, внутри системы накапливается огромное напряжение. Вместо того чтобы поглощаться, это напряжение напрямую передается в корпус BGA и PCB, что может привести к другим неисправностям, таким как обгоревшие подложки или трещины на чипе. Заполнение решает проблему вибрации, создавая проблему теплового напряжения.

Гибкий защитник: понимание эластомерного углового соединения

Закрепление в углах, иногда называемое закреплением по краям, придерживается противоположного подхода. Вместо жесткого эпоксидного покрытия с полной защитой, оно включает нанесение полос гибкого эластомерного клея в четыре угла корпуса BGA. Он не течет под компонентом.

Как это работает: поглощение энергии на краях

Вместо создания единой жесткой структуры, закрепление в углах действует как набор амортизаторов. Гибкий материал поглощает вибрационную энергию и контролирует изгиб платы относительно компонента, но не устраняет его полностью. Он допускает небольшие подвижки, что является ключевым фактором его эффективности. Зафиксировав углы, он значительно снижает напряжение на внешних рядах паяных шариков — тех, которые наиболее уязвимы к усталости — без создания монолитного блока высокой напряженности, как это делает заполнение.

Прагматическая выгода: обслуживаемость и снятие напряжения

Самое большое преимущество закрепления в углах — это прагматизм. Переделка проста и не разрушительна. Скобы в углах можно аккуратно срезать, что позволяет демонтаж, замену и повторное закрепление BGA стандартными процессами. Это сохраняет ценность платы и делает возможным обслуживание в полевых условиях.

Эластомерная природа клея также обладает высокой податливостью при тепловом циклировании. Благодаря гибкости он поглощает разницы в расширении и сжатии между BGA и PCB, создавая очень небольшое напряжение. Он защищает от вибрации, не вводя связанные с этим тепломеханические риски, как у жесткого заполнения. Он решает основную проблему без создания вторичной.

Решающий фактор: наша структура выбора

В то время как заполнение обеспечивает максимальную сопротивляемость вибрации, мы считаем, что его недостатки делают его экстремальной мерой, а не стандартным решением.

Когда сдаваться под заполнением: узкий случай для жесткости

На Bester PCBA мы оставляем подкладку в исключительных случаях: очень крупные и тяжелые BGAs (обычно более 35 мм) в условиях сильных, высокочастотных вибраций, таких как в космической, военной или тяжелой промышленной технике. В этих случаях риск усталости припоя так высок, что он перевешивает все остальные проблемы.

Ключевое: чаще всего такие применения предполагают отсутствие запланированного ремонта или настолько высокую стоимость одной неудачи на поле, что потеря платы считается допустимой. Если вы проектируете продукт, в котором отказ недопустим и обслуживание не является приоритетом, заполнение — ваше необходимое зло.

Почему Corner-Bond — наша стандартная рекомендация

Для большинства коммерческой, медицинской и автомобильной электроники мы настоятельно рекомендуем использовать метод углового соединения. Он обеспечивает значительное улучшение надежности при вибрациях и ударах по сравнению с неармированным компонентом — достаточно для всех, кроме самых жестоких условий. Это достигается без компромисса для будущего продукта.

Оно сохраняет возможность обслуживания, снижает сложность производства и избегает рисков теплового напряжения при заполнении. Оно защищает паяные соединения, не вступая в конфликт с вашим сервисным отделом. Это прагматичный выбор.

Основные вопросы для руководства принятием решения

Когда клиент обращается к нам с этой проблемой, мы направляем его через процесс размышления, а не по алгоритмической схеме. Мы начинаем с жизненного цикла продукта в поле. Есть ли стратегия обслуживания и ремонта, или это изделие на один раз? Если его нужно ремонтировать, закрепление в углах — это первейший кандидат.

Затем мы анализируем рабочую среду. Какой полный диапазон тепловых циклов, которые пройдет плата? В продуктах, подвергающихся значительным перепадам температуры, низконапряженное соответствие эластомерного закрепления в углах обеспечивает заметное преимущество по надежности. В конце мы взвешиваем стоимость неудачи против стоимости производства. Дополнительный контроль процесса, время цикла и стоимость материалов для заполнения могут быть значительными и должны быть оправданы уровнем риска, который закрепление в углах не может снизить.

За пределами выбора: вопросы процессов и материалов

Ваше решение напрямую влияет на производство. Выбор материала — это не просто инженерное решение; это производственный процесс, которому вы обязуетесь.

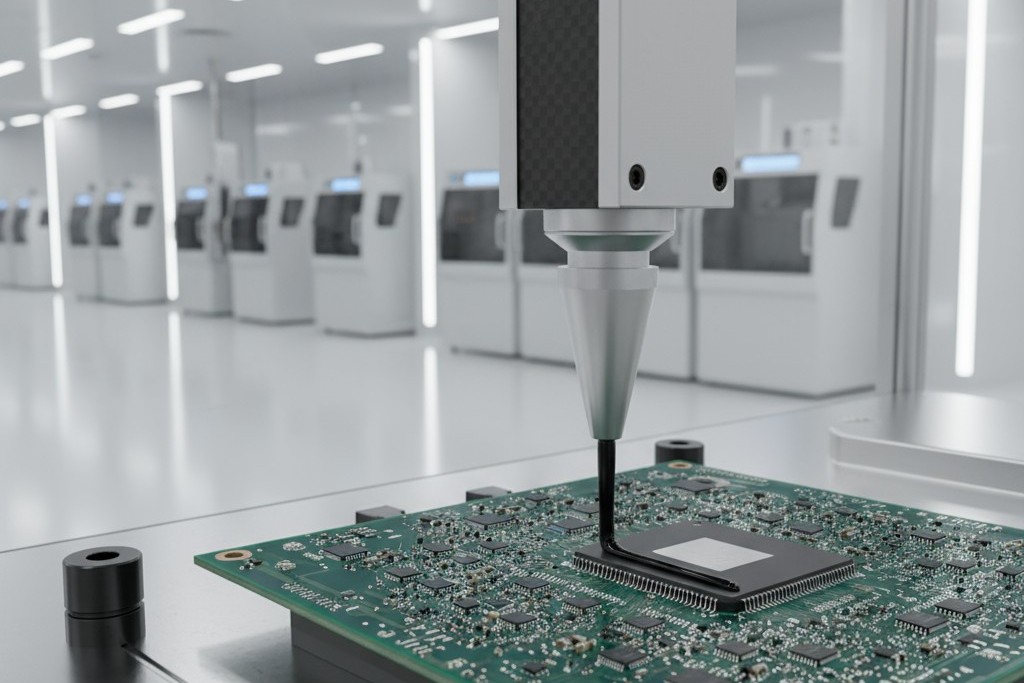

Требования к заполнению: дозирование, отверждение и пустоты

Реализация капиллярной заливки — это трудоёмкий процесс. Требуется точное автоматизированное дозирование, чтобы обеспечить правильный объём наносимого материала. Профиль отверждения, то есть конкретный график повышения температуры и времени, критичен для достижения свойств материала. Наибольший риск — образование пустот, когда захваченные воздушные пузыри становятся точками концентрации напряжений и потенциальными зонами отказа, что полностью подрывает цель заливки.

Простота края-заклейки: применение и инспекция

Край-заклейка — гораздо более терпимый процесс. Его можно наносить с помощью автоматического дозирования или даже вручную для прототипов. Поскольку соединения внешние, проверка — это простая визуальная инспекция. Расписания отверждения зачастую более гибкие, а риск возникновения дефектов, вызванных процессом, значительно ниже. Эта же логика гибкой, локализованной подпитки справедлива и для других крупных, жёстких компонентов, таких как QFN или керамические конденсаторы, которые также подвержены вибрационным отказам.

Выбирая между заливкой и край-заклейкой, вы зачастую получаете всю необходимую надёжность, не жертвуя будущим вашего продукта.