В электронике с высокой надежностью самой опасной пайкой является не уродливая. Холодные пайки, мостики, отслоение — это очевидные дефекты. Любая машина AOI или обученный оператор обнаружат их до того, как плата покинет производство. Истинная угроза для продукта класса 3 — это пайка, которая выглядит идеально. У неё гладкий, блестящий филе. Она имеет 100% заполнение отверстия. Она с блеском проходит визуальный осмотр. Но под этой блестящей поверхностью структура меди, обеспечивающая электрическое соединение, была химически стёрта.

Возьмём распространённый сценарий перехода от прототипа к массовому производству. Предприятие переводит устаревший продукт на бессвинцовый процесс SAC305. Платы выглядят безупречно после селективной пайки. Однако через шесть месяцев начинают поступать возвраты с перебоями в цепях. Тестирование на вибрацию показывает, что выводы вырываются из платы. Анализ среза — единственный способ увидеть правду — выявляет ужас: «колено» втулки отверстия отсутствует. Это критическое соединение, где покрытие изгибается от стенки отверстия к контактной площадке. Оно не треснуло, оно растворилось. Припой держится на голом стеклотекстолите, а электрическое соединение держится на микроскопическом слое хрупкого интерметаллида.

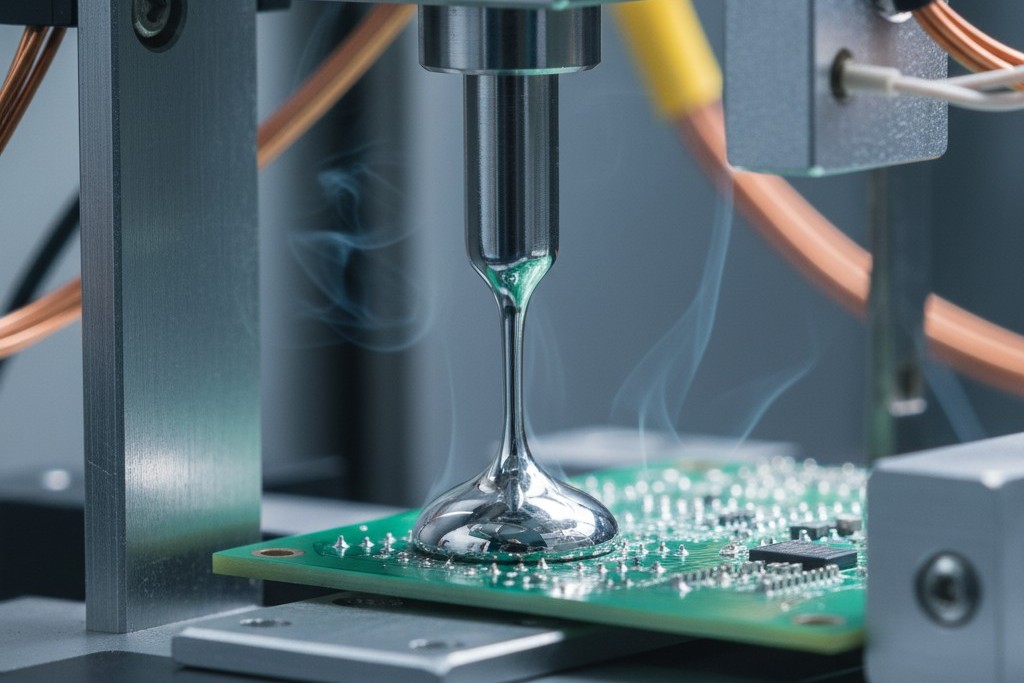

Это растворение меди. Это не механический отказ, а химическое стирание. Ванна с припоем действует как растворитель. В эпоху бессвинцовых сплавов игнорирование физики растворимости превращает вашу машину селективной пайки в автоматическое устройство разрушения.

Физика голодного сплава

Пайка — это не склеивание, а сплавление. Когда расплавленный припой смачивает медную поверхность, он не просто лежит сверху. Он растворяет часть меди, создавая интерметаллическое соединение (IMC), обычно Cu6Sn5. Этот слой необходим для соединения. Однако бессвинцовые сплавы, такие как SAC305 (олово-серебро-медь), значительно более агрессивные растворители, чем старое олово-свинец (SnPb). Они «голодны» до меди.

Два фактора определяют скорость, с которой жидкий припой растворяет твёрдую медь: температура и поток. Уравнение Аррениуса гласит, что при повышении температуры ванны на 10°C скорость реакции (а значит и скорость растворения) ускоряется нелинейно. Если вы работаете при 290°C или 300°C, чтобы обеспечить поток на сложной плате, вы ускоряете эрозию медного покрытия.

Но температура — это только половина уравнения. Селективная пайка добавляет динамический компонент: скорость потока. В отличие от волновой пайки, где плата проходит над волной один раз, селективное сопло может находиться под выводом, подавая свежий горячий насыщенный припой на медную поверхность. Это постоянное обновление снимает насыщенный граничный слой, позволяя свежему припою непрерывно атаковать медь.

Второстепенная переменная часто застает команды обслуживания врасплох: содержание меди в самом котле. По мере работы машины она растворяет медь с плат, повышая процент меди в сплаве. Это повышает температуру ликвидуса припоя, делая его «вялым» или зернистым. Естественная реакция технолога при виде вялого припоя — повысить температуру котла. Это создает петлю обратной связи: более высокие температуры растворяют больше меди, что повышает температуру плавления, что требует еще более высоких температур. Если вы не анализируете свой котел с припоем регулярно и не сливаете его, когда уровень меди превышает предел производителя сплава (часто около 0.9% до 1.0% для SAC305), вы готовите свои платы в ванне, требующей опасных температур только для протекания припоя.

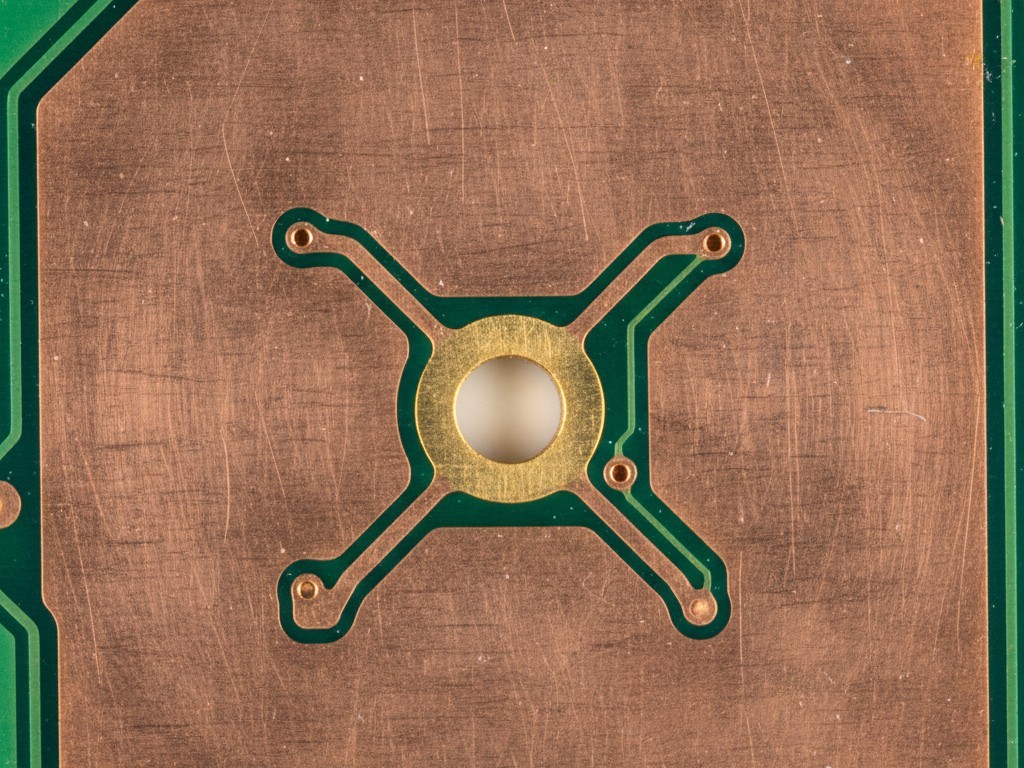

Критическая уязвимость в соединении с проходным отверстием — это «колено» отверстия. В большинстве процессов изготовления печатных плат покрытие в колене тоньше, чем на плоских стенках втулки, из-за физики электроосаждения. Если в втулке 25 мкм меди, в колене может быть только 15 или 20 мкм. Когда агрессивная селективная пайка воздействует на эту область, она атакует сверху (со стороны площадки) и изнутри (со стороны втулки). Не требуется много времени, чтобы растворить 15 мкм меди. После исчезновения меди припой смачивает эпоксидное стекло платы. Внешне соединение выглядит целым, но механическая прочность равна нулю.

Поле битвы теплового разгрузки

Хотя физика растворения происходит в ванне с припоем, корень проблемы почти всегда кроется в данных CAD. Плохое тепловое проектирование платы способствует растворению меди больше, чем любой другой фактор. В частности, это борьба между электрическим требованием надёжных заземляющих соединений и производственным требованием тепловой разгрузки.

Типичный сценарий включает контакт высокотокового разъёма, соединённый с несколькими земляными плоскостями на 12-слойной плате. Если разработчик использует «сплошное» соединение — заливая медь непосредственно к контакту без тепловых рёбер — этот контакт становится массивным теплоотводом. Когда селективная паяльная насадка касается этого контакта, тепло мгновенно уходит во внутренние слои. Припой застывает, не успев подняться по отверстию.

Инженер-технолог у машины теперь в затруднении. Соединение не заполняется. Они не могут изменить дизайн платы; файлы Gerber заблокированы. Их единственный рычаг — профиль машины. Поэтому они увеличивают время выдержки. Вместо безопасных 2 секунд выдержки, они увеличивают её до 6, 8 или 10 секунд. Возможно, также повышают температуру ванны до 320°C. В конце концов тепло преодолевает тепловую массу земляных плоскостей, и припой течёт на верхнюю сторону. Соединение выглядит заполненным. Успех? Нет.

Пока тепло пыталось подняться по стволу к верхней стороне, нижняя сторона соединения — где насадка распыляет горячий припой — находилась в перегретой, высокоскоростной растворяющей ванне в течение 10 секунд. Медь в нижнем изгибе и нижней части ствола была полностью смыта. Оператор видит заполненное отверстие и подписывает акт. Срез показывает полое разрушение.

Очень важно отличать эту химическую эрозию от механических повреждений, таких как отслоение контактной площадки. Отслоение площадки часто является результатом теплового шока или механического напряжения, когда медь отслаивается от стеклотекстолита. Растворение — это другое. Медь не отслаивается; она растворяется в растворе ванны с припоем. Если вы видите «отслоившиеся площадки», которые выглядят рваными или истонченными под увеличением, скорее всего, вы наблюдаете растворение, ослабившее фольгу до отказа.

Опасная логика «ещё несколько секунд»

Не существует универсального «безопасного» времени выдержки. Любой, кто даёт фиксированное число вроде «никогда не превышать 4 секунды», упрощает до ошибки. 4-секундная выдержка на плате с медью 0,5 унции может быть фатальной, тогда как 6-секундная выдержка на тяжёлой медной плате 3 унции может быть необходимой. Однако нелинейность риска постоянна. Повреждения, нанесённые между 6-й и 8-й секундой, значительно больше, чем между 1-й и 2-й.

Этот риск усугубляется повторной обработкой. Во многих производствах с большим ассортиментом, если селективное паяное соединение не заполняется полностью, плату отправляют на ручную пайку для «подправки». Это часто становится последним гвоздём в крышку гроба. Селективный процесс уже значительно истончает медное покрытие. Когда техник применяет паяльник (часто установленный на 750°F/400°C для работы с тяжёлой земляной плоскостью) и добавляет флюс и припой, он повторно запускает процесс растворения на уже ослабленном стволе.

Ирония культуры «подправки» в том, что отверстие, заполненное 75%, часто механически прочнее и электрически достаточно (согласно IPC Class 2 и даже некоторым условиям Class 3), чем то же отверстие, доработанное для достижения 100% заполнения. Стремление к визуальному совершенству заставляет операторов разрушать внутреннюю структуру соединения. Мы фактически сжигаем дом, чтобы покрасить крышу.

Валидация: доверие физике больше, чем глазам

Если визуальный осмотр не видит этот режим отказа, как вы проверяете процесс? Реальность для многих организаций такова, что вы не можете проверить процесс селективной пайки для высоконадежных продуктов без разрушающих испытаний. Нужно жертвовать платами, чтобы спасти продуктовую линейку.

Это начинается с «Теплового аудита» или квалификации процесса. При профилировании новой платы определите контакты с большой массой земли. Запустите профиль, который обеспечивает заполнение отверстия. Затем возьмите эту плату и сделайте срезы именно этих контактов. Нужно измерить толщину оставшейся меди в изгибе. IPC-6012 Class 3 требует определённой толщины оставшегося покрытия, но как общее инженерное правило, если вы видите истончение меди более чем на 50% по сравнению с непаянными участками, ваш процесс вышел из-под контроля.

Если срезы показывают растворение, у вас есть три варианта, ни один из которых не прост.

- Ввести предварительный подогрев с нижней стороны. Повышая температуру всей платы до 110°C-130°C перед касанием насадки, вы уменьшаете тепловой перепад, который насадка должна преодолеть, что позволяет сократить время выдержки.

- Использовать насадку большего диаметра. Если позволяет зазор, больший поток передаёт тепло эффективнее, чем узкая струя.

- Отстаивайте свои замечания по дизайну. Это самый сложный, но самый необходимый шаг. Покажите данные сечения команде по разводке печатных плат. Надёжное заземление не является «надёжным», если оно заставляет производственный процесс разрушать покрытие.

Физика не заботится о вашем производственном графике или целевых показателях выхода продукции. Если вы сочетаете агрессивные бессвинцовые сплавы, высокие температуры и длительное время выдержки, медь растворится. Единственная защита — перестать смотреть на блестящий филе сверху и начать беспокоиться о невидимой эрозии под ним.