Звук отказа при падении отчетливо слышен, но настоящая напряженность возникает в лаборатории анализа отказов в тишине, которая следует за этим. Прототип портативного устройства падает на бетон. Экран выживает, корпус выживает, но устройство мертво. Немедленной реакцией в инженерных отделах является обвинение производственного предприятия. Обвинение почти всегда одно и то же: ламинат был «плохим», смола была «недополимеризованной» или адгезия была «слабой».

Но при увеличении среза история меняется. Медная площадка не просто оторвалась; она унесла с собой кусок эпоксидного диэлектрика. Это кратеризация площадки. Это не сбой химии адгезии; это сбой механической архитектуры. Нельзя решить проблему геометрии, требуя «более прочный» технический паспорт от вашего поставщика материалов. Если вы видите кратеры, скорее всего, вы просите ламинат выполнить работу, которая принадлежит механическому шасси.

Анатомия кратера

Вы не можете исправить проблему, если продолжаете неправильно ее идентифицировать. Инженеры часто путают любое отделение под BGA (Ball Grid Array) с «поднятием площадки». Поднятие площадки обычно является термическим явлением или результатом плохого смачивания во время пайки. Кратеризация площадки — это жесткий механический разрыв.

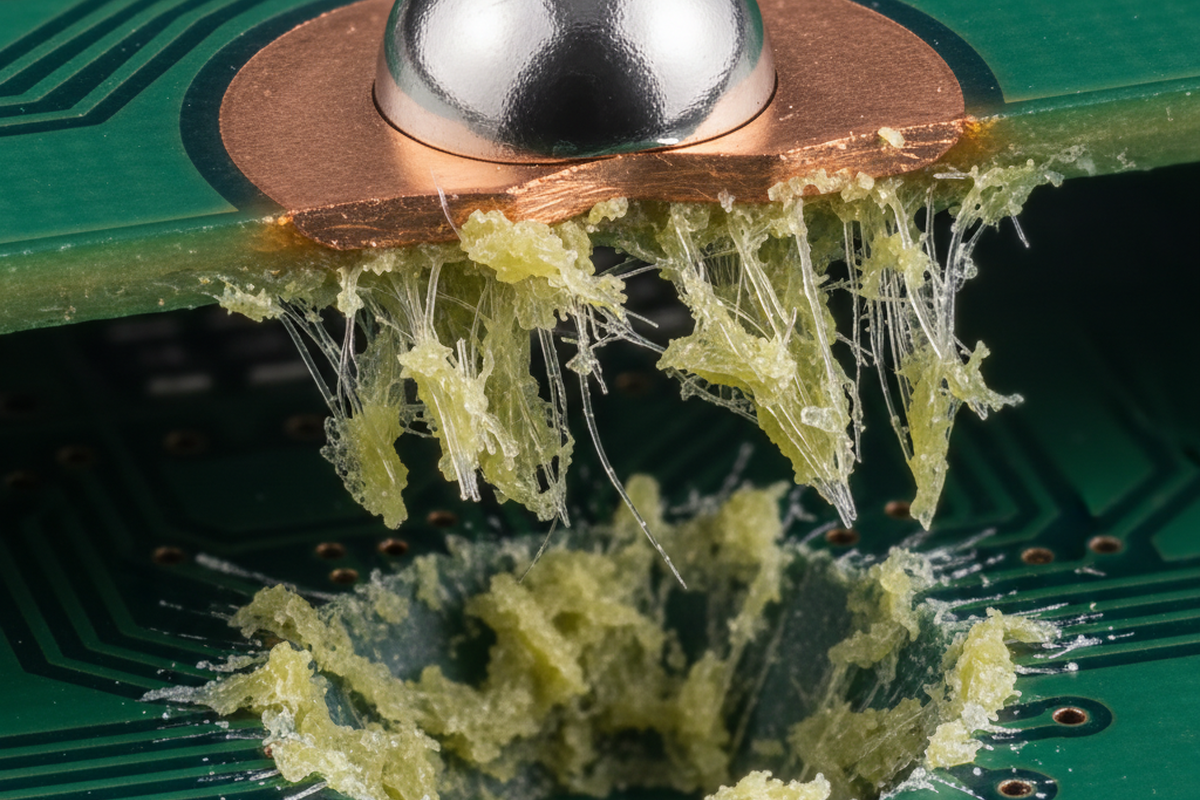

Посмотрите на место отказа под микроскопом. Истинный кратер оставляет отчетливую вмятину в самом материале ламината. Медная площадка все еще прочно прикреплена к паяльному шару, а паяльный шар прочно прикреплен к компоненту. Отказ произошел полностью внутри диэлектрической смолы под медью. Это похоже на ложку мороженого, вырванную из контейнера.

Это различие критично, потому что исключает распространенную панику «Черная площадка». Черная площадка — это химическая коррозия, влияющая на покрытия ENIG (бесэлектролитное никелевое погружное золото), оставляющая темную, плоскую поверхность, где припой не смачивал. Если вы видите зазубренную эпоксидную смолу и стекловолокна, торчащие из платы или прикрепленные к нижней части поднятой площадки, у вас нет проблемы Черной площадки. У вас проблема управления напряжениями. Смола не вышла из строя химически. Ее механически превзошли.

Физика скорости: чувствительность к скорости деформации

Причина, по которой этот режим отказа так коварен — и так часто обвиняется в «плохих партиях» — заключается в том, что FR-4 и подобные ламинаты чувствительны к скорости деформации. Материал, который ведет себя с приличной пластичностью во время медленного теплового цикла или статического изгиба, будет вести себя как хрупкое стекло при высокоскоростном ударе.

Когда устройство ударяется о землю, ударная волна проходит через печатную плату. Если плате разрешено изгибаться, эта энергия деформации должна куда-то уйти. При стандартном падении (согласно JEDEC JESD22-B111 или аналогичным) скорость деформации может быть невероятно высокой. При таких скоростях полимерные цепи в смоле не успевают переориентироваться и рассеять энергию. Они просто ломаются.

Вот почему смотреть на температуру стеклования (Tg) в техническом паспорте — пустая трата времени для этого конкретного режима отказа. Tg измеряет тепловые характеристики, а не вязкость разрушения (K1c) или модуль при высоких скоростях. Вы можете заплатить премию за материал с высоким Tg (170°C+), и все равно увидеть катастрофическую кратеризацию, потому что материал так же хрупок, если не более, при ударе на комнатной температуре.

Безмолвные убийцы: это произошло до падения

Прежде чем вы даже загрузите плату в испытатель падения, вы, возможно, уже обрекли площадки на провал. Значительный процент «отказов при испытании на падение» на самом деле являются «отказами при разделении панелей», которые просто открылись во время падения.

Рассмотрите механику отделения платы от панели. Если вы используете процесс V-образной насечки и отделяете платы вручную или с помощью лезвия в стиле ножа для пиццы, вы вводите огромные изгибающие моменты непосредственно в край платы. Если тяжелый разъем или BGA находятся слишком близко к линии разлома, волна напряжения от щелчка создает микротрещины в смоле под контактными площадками. Эти трещины невидимы невооруженным глазом и часто проходят электрические тесты (ICT), потому что медь все еще соприкасается. Но структурная целостность смолы утрачена.

Часто именно отсюда и появляются «фантомные» отказы. Тест на падение не разрушил смолу; он просто завершил работу, начатую фрезой. Если вы видите кратеры возле краев платы, на время игнорируйте высоту падения и проверьте вашу станцию депанелирования. Ищите тензодатчики на приспособлении. Если вы их не видите, значит вы не измеряете переменную, которая на самом деле убивает ваш выход годных изделий.

Ловушка жесткости припоя

Многие разработчики упускают из виду контринтуитивную переменную: усиление паяного соединения часто ослабляет систему. Отраслевая стандартная бессвинцовая сплав SAC305 (Sn-Ag-Cu) широко используется, потому что он надежен и хорошо изучен. Однако SAC305 имеет относительно высокий модуль Юнга — он жесткий.

При падении нужна податливость. В стеке должен быть элемент, который действует как амортизатор. Если паяное соединение жесткое (SAC305), компонент жесткий (керамический BGA), а медная площадка жесткая, единственное, что остается для поглощения энергии — это смола ламината. Смола — «самое мягкое» звено в этой цепочке высокой жесткости, поэтому она рвется.

Переход на сплав с более низким модулем, например SAC105 или некоторые легированные низкосеребряные сплавы, может значительно снизить образование кратеров. Эти более мягкие сплавы деформируются пластически во время удара, поглощая энергию, которая в противном случае передалась бы в ламинат. Инженеру кажется неправильным просить «слабее» припой, но в контексте механического удара податливость — это выживание. Конечно, это вводит компромисс: более низкое содержание серебра часто снижает надежность при термоциклировании. Нужно балансировать риск выхода из строя устройства из-за падения и риск выхода из строя из-за термической усталости за пять лет. Но для портативных устройств падение обычно является основной причиной отказа.

Геометрия — это Судьба

В конечном итоге нельзя обмануть физику с помощью спецификации материала. Если вы разместите большой тяжелый BGA в центре тонкой печатной платы и затем закрепите эту плату винтами только в дальних углах, вы создали батут. Когда этот батут изгибается при ударе, кривизна максимальна в центре — прямо там, где припаян ваш BGA.

Самое эффективное решение проблемы кратеров на площадках редко связано с новым материалом ламината. Обычно достаточно нового крепежного винта. Добавление стойки или опорного выступа рядом с большим BGA увеличивает локальную жесткость платы, предотвращая изгиб, вызывающий трещину. Вы меняете форму колебаний платы во время вибрации.

Это также относится к трассировке дорожек. Хотя «разрыв дорожки» — это родственник кратеров (когда медная дорожка ломается в сужении возле площадки), решение аналогично. Каплевидные расширения и более широкие входные дорожки распределяют напряжение. Но никакое утолщение дорожек не спасет площадку, если плату допускают к изгибу на 4 мм при ударе.

Вы должны проследить линии сил. Посмотрите, где находится масса (батареи, радиаторы, экраны) и где находятся крепления. Если ваши чувствительные компоненты расположены на «линиях разлома» между этими точками, вы полагаетесь на сопротивление разрушению тонкого слоя эпоксидной смолы, чтобы удержать ваш продукт вместе. Это ставка, которую вы в конечном итоге проиграете. Закрепите массу, локально укрепите плату и перестаньте надеяться, что смола вас спасет.