Вы, вероятно, стояли в конференц-зале, глядя на проектор, показывающий мутное, низкоконтрастное изображение с устройства, только что сошедшего с конвейера. Электрические тесты пройдены. Функциональные проверки пройдены. Плата включается, датчик инициализируется, и данные передаются. Но изображение выглядит так, будто его сняли через грязное окно.

Первой реакцией отдела закупок обычно является обвинение поставщика стекла в дефектном покрытии или производителя датчика в плохой партии. Но если вы смотрите на запечатанное оптическое устройство — будь то модуль LIDAR, автомобильная камера или медицинский эндоскоп — виновник редко в стекле. Это невидимая химия, происходящая в пяти миллиметрах на печатной плате.

Разрыв между «достаточно чисто для электронов» и «достаточно чисто для фотонов» — это место, где миллионы долларов запасов уходят в убыток. В стандартном производстве электроники чистота определяется сопротивлением. Если остатки на плате не проводят электричество между контактами, плата считается чистой. Это логика протоколов IPC-610 и стандартного J-STD-001.

Оптика, однако, не заботится о сопротивлении; ей важна летучесть. Остаток, который с электрической точки зрения безвреден, может быть химически активным, ожидая триггера, чтобы оторваться от платы и осесть на самой холодной поверхности рядом. В запечатанном корпусе эта поверхность всегда — внутренняя сторона вашей линзы.

Команды прошивки часто ошибочно диагностируют это как шум датчика. Инженеры проводят недели, настраивая алгоритмы ISP, повышая уровни черного или борясь с фиксированным шумом, который, кажется, меняется со временем. Если вы видите шум, который коррелирует с температурой устройства или временем работы, прекратите кодить. Вы не боретесь с усилением. Вы боретесь с физическим слоем полимеризованного смога, который конденсировался прямо на микролинзах вашего CMOS-датчика. Ни один код не очистит физическое загрязнение.

Химия запечатанной камеры

Основным виновником в этой драме является флюс «No-Clean». Само название — одно из самых опасных заблуждений в оптической цепочке поставок. «No-Clean» не означает «без остатков»; это значит, что оставшийся остаток не коррозионен и безопасен с электрической точки зрения для оставления на плате. В открытой среде, например, в потребительском роутере, это приемлемо. Летучие вещества улетучиваются в воздух, а твердые остаются на месте.

Но оптический модуль — это закрытая экосистема. Когда вы запечатываете печатную плату внутри корпуса с защитой IP67, вы создаете микроклимат.

Учтите физику при включении устройства. Процессоры и микросхемы управления питанием нагреваются. Воздух внутри корпуса расширяется, и давление пара растет. «Безвредный» остаток флюса на паяных соединениях — особенно бромидные активаторы и носители канифоли — начинает выделять газы. Ему не нужно кипеть; достаточно сублимировать. Эти микроскопические частицы плавают по внутренним конвекционным потокам корпуса.

В конце концов устройство выключается. Корпус остывает. Стеклянное окно, являющееся самым тонким барьером к внешнему миру, остывает первым. Пар конденсируется на холодном стекле, образуя туман, который часто невидим невооруженным глазом, но непрозрачен для лазера или датчика.

Мы наблюдали это в условиях с высокими ставками, например, в LIDAR-устройствах для автономных грузовиков. Устройство может пройти все тесты на заводе, но после 200 часов прогрева на окне появляется молочный налет. Массовая спектрометрия часто показывает, что это не дефект покрытия стекла, а слой полимеризованной канифоли флюса, мигрировавший с «чистого» паяного соединения в нескольких дюймах. Это не ошибка флюса в выполнении своей задачи. Это ошибка инженера, не понимающего, что запечатанное оптическое устройство фактически является камерой дистилляции.

Некоторые инженеры пытаются решить эту проблему, нанося конформное покрытие, предполагая, что герметизация платы удержит загрязнения. Это часто приводит к обратному эффекту. Если покрыть плату, которая не была химически очищена от остатков, вы фактически запираете влагу и растворители у ламината. Когда плата нагревается, эти летучие вещества расширяются, создавая пузыри или расслоение. Хуже того, само покрытие может выделять газы, если оно неправильно отверждено. Вы не можете просто запечатать грязь; её нужно удалить.

Тепло — обвинитель

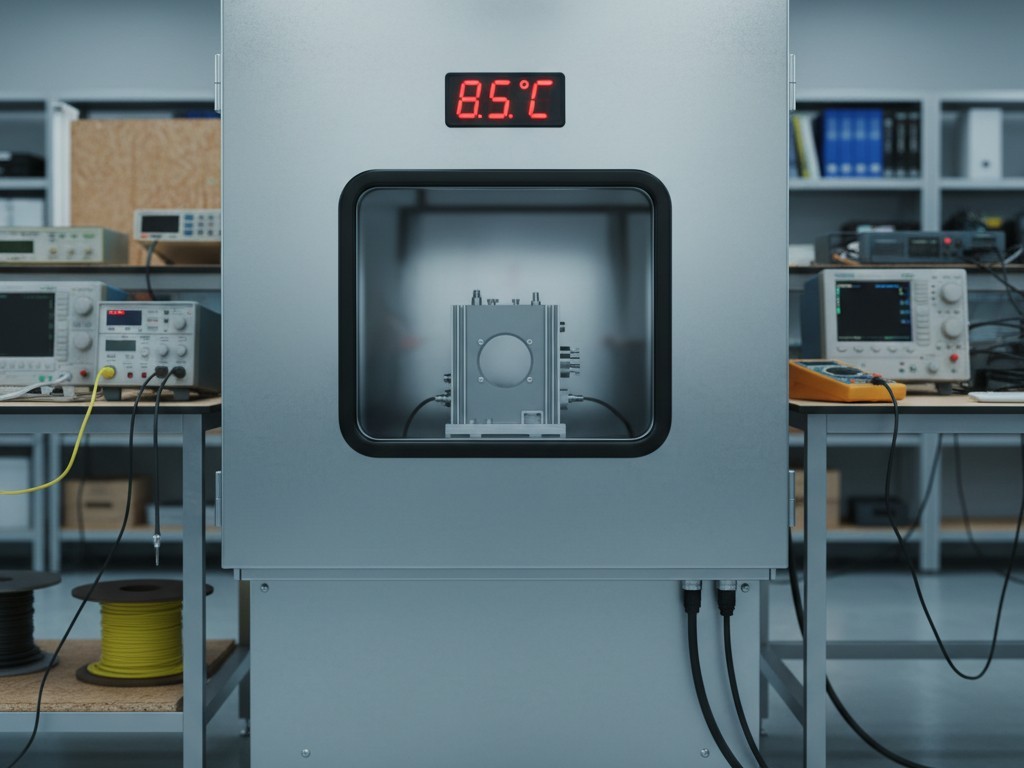

Остатки терпеливы. Они могут безвредно находиться на плате месяцами, чтобы вызвать отказ в полевых условиях при смене сезонов. Вот почему термическое циклирование обязательно для оптических продуктов. Если вы тестируете качество изображения только при комнатной температуре в лаборатории, вы не проверяете продукт. Вы проверяете только его состояние покоя.

Режим отказа часто выглядит как «призрачное изображение» или мягкий фокус, который появляется только в горячих условиях — например, камера безопасности, установленная в Финиксе в июле — и исчезает при охлаждении устройства. Это признак подвижных остатков. При 60°C вязкость некоторых остатков флюса падает, позволяя им перемещаться. Либо тепло экспоненциально увеличивает скорость выделения газов. К тому времени, как устройство вернется в лабораторию анализа отказов, остатки могут снова затвердеть или летучие вещества рассеяться, оставляя вам результат «Не удалось воспроизвести».

Вы должны нагрузить систему, чтобы увидеть загрязнения. Термический цикл действует как ускоренный процесс старения для загрязнений, вызывая миграцию, которая в противном случае заняла бы шесть месяцев, за шесть дней. Если вы не проводите оптическую квалификацию ваших устройств через цикл от -40°C до +85°C с мониторингом качества изображения, вы работаете вслепую.

Парадокс мойки

Логичная реакция на проблему «No-Clean» — потребовать от контрактного производителя (CM) мыть платы. «Просто пропустите их через водный очиститель», — говорите вы.

Здесь открывается вторая ловушка. Мытье платы — это рискованное дело; если сделать это неправильно, вы, возможно, окажетесь в худшем положении, чем если бы оставили её грязной.

Представьте стандартную систему промывки на линии. Она распыляет горячую воду и сапонификатор (химическое мыло) на плату для растворения флюса, ополаскивает её деминерализованной водой и сушит воздушными ножами. Звучит идеально. Но пройдитесь по цеху контрактного производителя в Сучжоу или Гвадалахаре и посмотрите на бак для промывки. Если руководитель линии экономит, этот бак может быть насыщен растворенным флюсом. Он превращается в ванну с грязной водой, распыляющей на ваши платы концентрированный раствор тех самых загрязнителей, которые вы пытаетесь удалить.

Когда плата проходит через грязную промывку или если вода для ополаскивания не контролируется на мутность, вы получаете остатки, которые гораздо более коварны, чем исходный флюс. Сапонификаторы имеют низкое поверхностное натяжение; они любят проникать под компоненты с малым зазором, такие как BGA или QFN. Оказавшись там, воздушные ножи не могут их высушить. В итоге под основным процессором образуется лужа проводящего шлама. Со временем это вызывает дендритный рост — металлические усики, которые растут между контактными площадками и вызывают короткое замыкание.

Это приводит к игре в обвинения «Бракованная линза». Вы видите пятно на изображении и отвергаете партию поставщика линз. Но если разобрать устройство, вы можете обнаружить, что «грибок» на линзе — это на самом деле дендрит, выросший из застрявшего кармана моющего средства, мигрировавший по поверхности печатной платы и проникший в оптический путь. Насыщенный бак для промывки оставляет больше грязи, чем удаляет, и откладывает её в местах, которые невозможно очистить.

Переосмысление понятия «Чистота» для оптики

Чтобы решить эту проблему, нужно перестать полагаться на стандартные отраслевые опоры. IPC-610 Класс 3 — это стандарт качества изготовления, а не стандарт оптической чистоты. Он скажет вам, блестят ли ваши паяные соединения и ровные ли компоненты. Он не скажет, запотеет ли ваша линза из-за платы.

Вам нужно перейти от глобального тестирования к локальному. Отраслевым стандартом чистоты является тест ROSE (Сопротивление экстракта растворителя), который погружает всю плату в раствор и измеряет, насколько упало сопротивление. Он дает средний балл чистоты для всей поверхности. Это бесполезно для оптики. У вас может быть идеально чистая плата с одним сильным пятном флюса рядом с сенсором изображения. Тест ROSE усреднит это пятно до нуля, но сенсор воспримет его как катастрофический отказ.

Решение — указать «Оптическую чистоту» в примечаниях к чертежу. Это означает требование локального тестирования ионной хроматографии (IC) в критических зонах вокруг сенсора. Это означает указание точных допустимых пределов для конкретных ионов — хлоридов, бромидов, сульфатов — вместо общего «пройдено/не пройдено». Это означает аудит процесса промывки, чтобы убедиться, что датчики мутности активны и химия промывки меняется в зависимости от объема плат, а не только по календарным дням.

Вы не можете полагаться на «стандартный процесс» для защиты вашей оптической системы. Стандартный процесс предназначен для вещей, которые не видят. Если вы хотите четкое изображение, вы должны рассматривать печатную плату не просто как схему, а как оптический компонент сам по себе.