Автоматическая оптическая инспекция (AOI) является краеугольным камнем обеспечения качества в современной сборке электронных устройств. Она доминирует, однако, основываясь на хрупком предположении: что камера видит то, что нужно для оценки. Когда тенденции проектирования сталкиваются с оптической физикой, это предположение рушится. Матовые черные маски для пайки, ценимые за их элегантный внешний вид, поглощают тот свет, который системы AOI используют для контраста. Одновременно, неугасимое миниатюризация пассивных компонентов подтолкнула компоненты 01005 к границе того, что даже камеры с высоким разрешением могут надежно различить. В результате возникает кризис контроля качества, характеризующийся ложными срабатываниями, отбраковывающими хорошие платы, и ложными отрицаниями, позволяющими дефектам выйти за пределы производства.

Общий инстинкт — настроить систему AOI более агрессивно — ужесточая пороги, регулируя углы освещения. Эта реакция фундаментально неправильно понимает проблему. Вопрос не в калибровке; дело в физике. Тёмная маска просто не отражает достаточно света, чтобы создать градационный градиент, необходимый алгоритму для отличия монтажной площадки от дорожки. Резистор 01005 занимает слишком мало пикселей для надежного определения границ. Никакие программные настройки не смогут извлечь сигнал, которого нет. Решение — применять методы инспекции, обойтищие проблему оптического контраста: 3D-инспекцию пасты для пайки, измеряющую топологию вместо отражательной способности, и автоматическую рентгеновскую инспекцию, которая проникает через сборку, выявляя скрытые пайки. Для производителей, придерживающихся тёмных косметических решений или ультратонкой плотности паяных соединений, стратегия многоуровневого инспектирования — не просто улучшение, а необходимость.

Проблема оптического контраста: почему тёмные маски и крошечные пассивные компоненты нарушают работу AOI

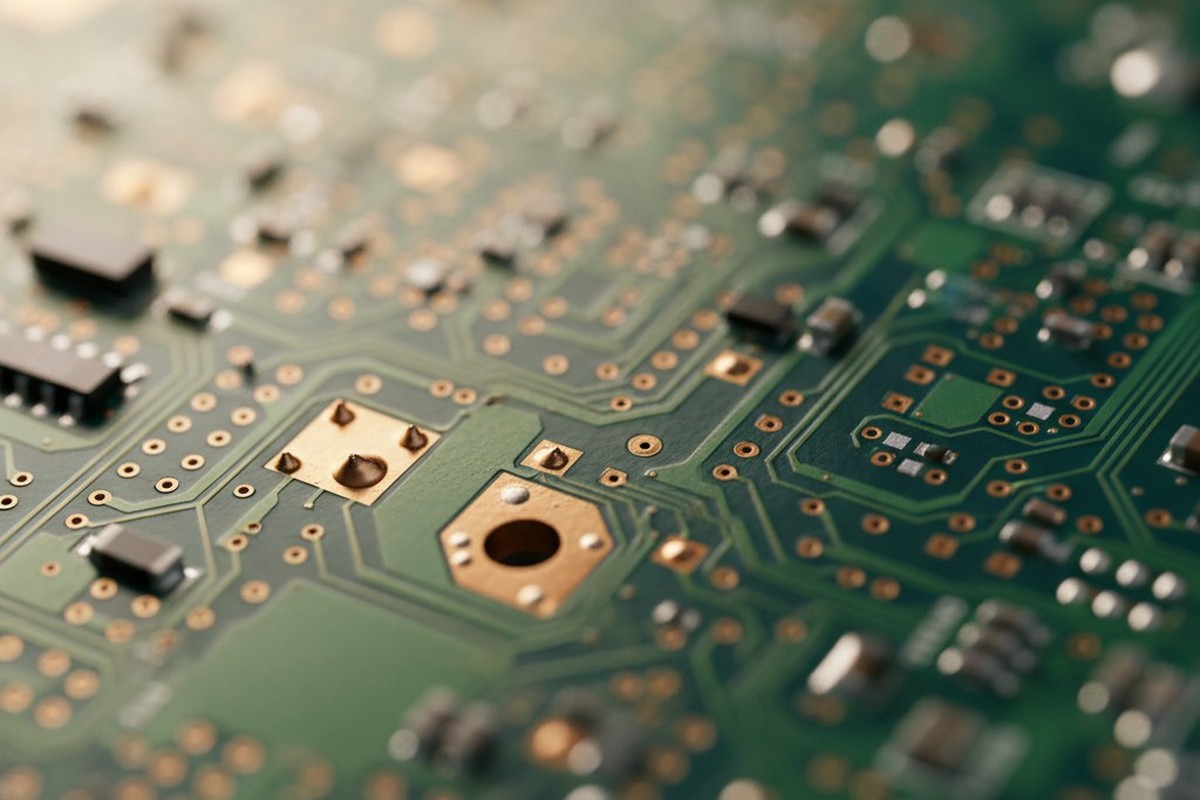

Автоматическая оптическая инспекция работает, анализируя вариации в интенсивности градаций серого. Система зависит от яркого визуального контраста между элементами — яркой припоей на зеленой маске, темными корпусами компонентов на белой шелкографией. Когда этот контраст исчезает, алгоритм теряет ориентир. Два наиболее распространённых виновника — матовые черные маски для пайки и пассивные компоненты 01005, каждый представляет собой особую, но одинаково разрушительную проблему.

Матовые черные маски и барьер поглощения света

Эстетическая привлекательность матовых черных масок сделала их стандартом премиальной потребительской электроники, однако их оптические свойства создают враждебную среду для проверки отраженным светом. Черная маска поглощает большую часть падающего света, а не отражает его. Немного света, который все же возвращается, разбрызгивается диффузно матовой текстурой, исключая четкие блики, которые используют камеры для определения границ монтажных площадок и дорожек. В результате получается изображение с низким контрастом, где паяные соединения, медные площадки и окружающая маска сливаются в узкую полосу серого.

Алгоритмы AOI зависят от резких переходов в интенсивности пикселей для обнаружения границ. Когда филе припоя на черной маске отражает лишь немного больше света, чем сама маска, градиент слишком плоский, чтобы система могла сделать уверенный вывод. Это вынуждает выбирать между двумя плохими вариантами: повысить чувствительность и получить множество ложных дефектов или снизить ее и пропустить реальные проблемы, такие как перемычки или недостаточное смачивание. В производственной среде, где урожайность и качество измеряются в базисных пунктах, ни один из вариантов недопустим.

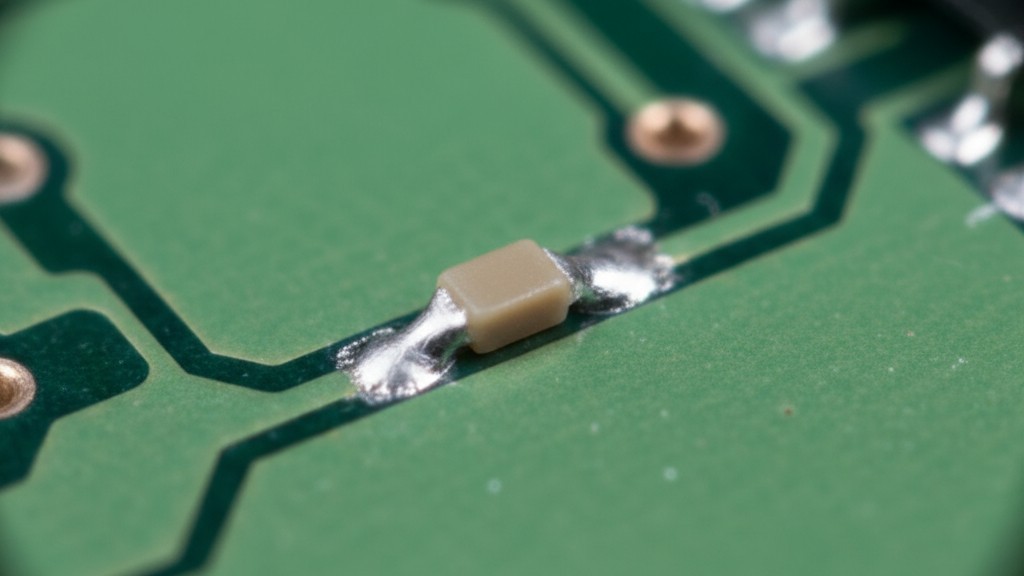

Компоненты 01005 на границе разрешения

Компонент 01005 занимает всего 0.4 на 0.2 миллиметра, что настолько мало, что бросает вызов пространственной разрешающей способности стандартных камер AOI. При типичной рабочей дистанции компонент может занимать менее десяти пикселей в каждом измерении — значительно ниже порога, необходимого для надежного анализа формы. Алгоритмы определения границ требуют четкой границы из пикселей, чтобы определить наличие компонента, его правильную ориентацию и центровку. Когда весь элемент занимает только несколько пикселей, соотношение сигнал-шум резко падает.

К этому добавляется проблема контраста. Резисторы и конденсаторы 01005 часто бывают черными или темно-коричневыми, создавая минимальную разницу интенсивности на темной маске. Маленький размер компонента означает, что даже небольшие изменения освещения могут опустить его несколько отражающих пикселей ниже порога обнаружения или замаскировать их шумом от соседней шелкографии или дорожек. Камера больше не видит отчетливый объект. Она фиксирует шумный участок пикселей, который может или не может быть компонентом, что приводит к высокому уровню отклонений.

Дилемма ложных вызовов: избежание ошибок или сверхчувствительность

Низкий оптический контраст вынуждает тяжелый выбор между двумя видами ошибок, каждая из которых влечет за собой прямые производственные затраты. Когда система AOI работает с пограничным качеством сигнала, ее можно настроить либо на агрессивный, либо на мягкий режим, создавая дилемму между обнаружением большего числа дефектов за счет снижения урожайности или сохранением урожайности за счет ухудшения качества.

Ложно положительные результаты происходят, когда AOI помечает хорошую сборку для повторной работы. В массовом производстве даже уровень ложных срабатываний в два процента исключает тысячи полностью исправных плат из линии на ручную проверку. Каждое ложное срабатывание требует труда, замедляет пропускную способность и подрывает доверие к системе. В конечном итоге операторы начинают игнорировать предупреждения AOI, полагая, что это шум. Такое разубедительностью опасно, оно создает условие, при котором производственный цех обходит собственные системы контроля качества.

Ложно отрицательные результаты, или «утечки», — это противоположная ошибка: дефектная сборка, которая проходит AOI как хорошая. Стоимость утечки значительно возрастает с задержкой обнаружения. Обнаружение дефекта в функциональном тесте дорого; дефект, попавший в поле эксплуатации, вызывает претензии по гарантии, отзыв продукции и повреждение репутации. В высоконадежных или критически безопасных приложениях одна утечка может иметь катастрофические последствия. Страх утечек побуждает производителей настраивать системы AOI настолько агрессивно, что возвращает нас к проблеме ложных срабатываний.

Это парадокс настройки: снижение порога обнаружения для ловли большего количества дефектов разрушает урожайность из-за ложных срабатываний. Повышение порога для снижения избыточных срабатываний позволяет дефектам ускользнуть. При хорошем оптическом контрасте этот компромисс управляем, потому что сигнал силен. На темных масках или сборках 01005 неопределенность настолько велика, что ни одна настройка порога не может обеспечить одновременно приемлемую урожайность и устранение дефектов. От системы требуют принимать надежные решения на основе ненадежных данных. Когда сами данные flawed, единственное решение — изменить источник данных.

3D-осмотр пасты при пайке: первый уровень защиты

Ограничения серого изображения привели к внедрению 3D-осмотра пасты для пайки (SPI). В отличие от AOI, которая анализирует отраженный свет, 3D SPI измеряет физическую топологию депозитов пасты до размещения компонентов. Это переводит осмотр с субъективного вопроса «Это выглядит правильно?» на количественный «В правильном ли объеме находится паста в правильном месте?». Этот вопрос более точен и фундаментально невосприимчив к цвету маски.

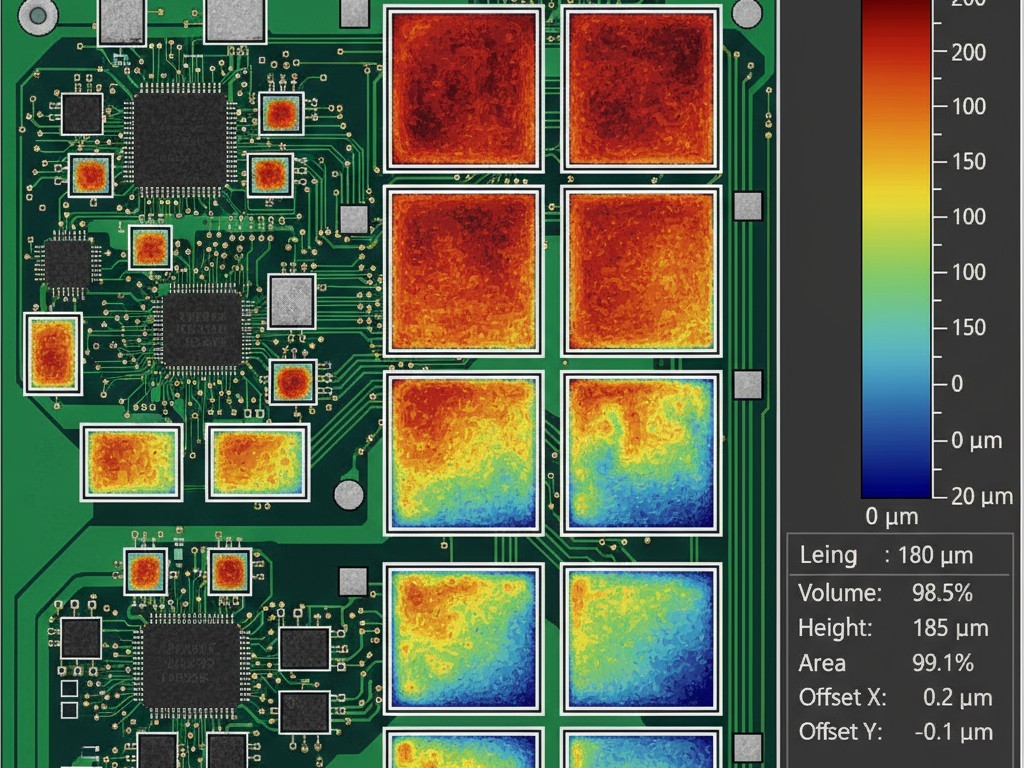

Высотное картирование против серого изображения

Трехмерные системы SPI используют структурированный свет или лазеры для построения детальной карты высоты пасты, напечатанной через трафарет. Каждый контакт измеряется по объему пасты, высоте, площади и смещению. Эти показатели получены из физической геометрии, а не из интенсивности пикселей. Темная маска не поглощает лазерную линию и не искажает проецируемую сетку так, как она это делает с белым светом. Отражающая, трехмерная паста создает четкий топологический отпечаток независимо от подложки.

Эта точность критична, поскольку большинство дефектов после переплавки — недостаточный объем припоя, перемычки, «трупные» контакты — начинаются с ошибок нанесения пасты. Контакт с только 70 процентами необходимого объема пасты, скорее всего, даст слабое соединение, даже при идеально размещенных компонентах. Обнаруживая эти проблемы до установки компонентов, 3D SPI предотвращает появление дефектов, которые затем усложняются и удорожаются для поиска и исправления. Это превращает лотерею дефектов в управляемый процесс.

Карта высоты также позволяет уверенно проверять пасту на 01005. Хотя депозит мал, он достаточно велик, чтобы обеспечить измеряемый профиль высоты. Система может проверить не только наличие, но и правильный объем и центровку, предоставляя количественный критерий прохождения/непрохода, не основанный на подсчете пикселей. Это делает 3D SPI незаменимым для сборок, сочетающих ультра маленькие пассивы и сложные цвета масок.

Автоматический рентгеновский контроль для проверки после рефлоу

Несмотря на то, что 3D SPI идеально контролирует качество перед переплавкой, оно не может оценить окончательное соединение после переплавки. Для этого требуется автоматическая рентгеновская проверка (AXI). AXI использует проникающее излучение для изображений внутренней структуры соединений пайки, полностью устраняя проблемы видимости поверхности. Она не зависит от цвета маски, размера компонента или того, скрыто ли соединение под упаковкой. AXI оценивает сам пайка, делая ее незаменимой для современных высокоплотных сборок.

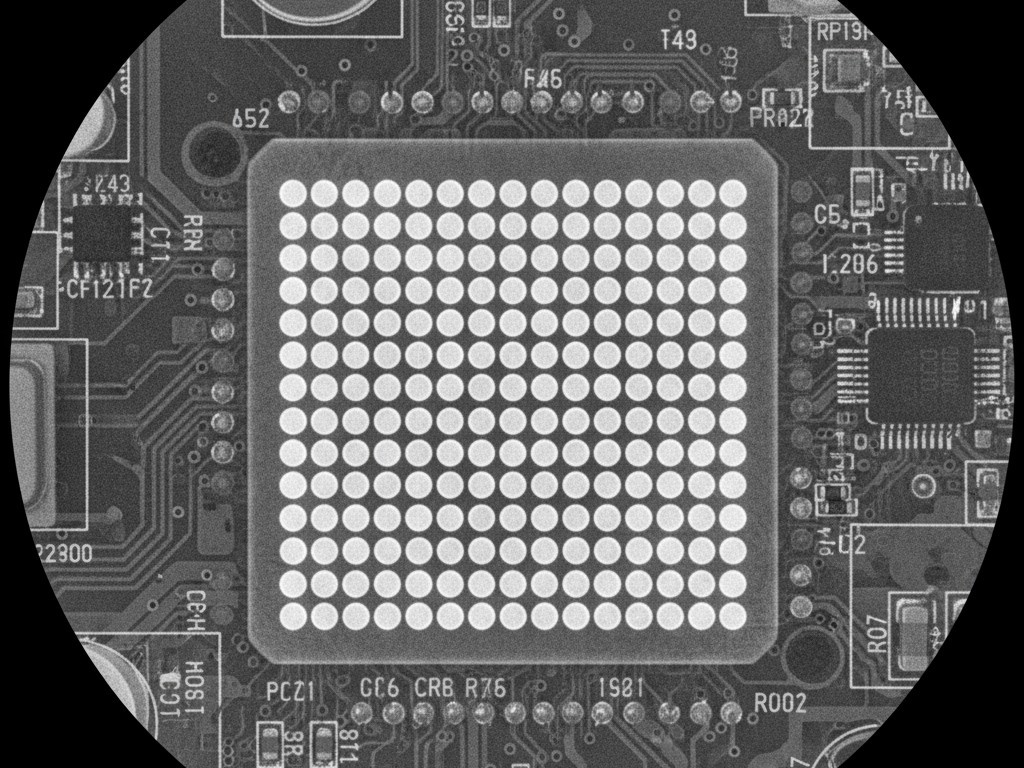

Просмотр сквозь плату: BGAs и скрытые соединения

Массивные сетки BGA и другие пакеты с площадным массивом создают геометрическую невозможность для оптического осмотра: их соединения полностью скрыты. Ни одна камера не способна обнаружить пустоту или отсутствующий шар на BGA. Рентгеновская проверка решает эту проблему, пропуская излучение через сборку. Пайка, будучи плотной, поглощает больше излучения и появляется как отчетная особенность, позволяя системе проверить наличие, форму и пустоты шаров.

На сборках с тёмными масками AXI обеспечивает ещё одну важную выгоду: он может проверять подпайные соединения на QFN и других пакетах без опоры на оптический контраст. Рентгеновский снимок напрямую показывает массу припоя, выявляя такие проблемы, как недостаточное смачивание, перемычки или дефекты типа «голова в подушке», которые при использовании камеры были бы неясными или невидимыми. Это делает AXI не просто необходимостью для пакетов с массивами, но и мощным дополнением к AOI на любой сборке с плохим контрастом.

Компромисс — скорость и стоимость. Системы рентгена работают медленнее оптических камер и требуют значительных капиталовложений. Поэтому AXI обычно используют выборочно в зонах высокого риска, таких как области BGA. Для сборок с тёмными масками и густыми BGA такой целевой подход является неизменным. Узлы, которые AXI помогает избежать пропустить, — это именно те дефекты, которые с большей вероятностью пройдут оптическую проверку и приведут к катастрофическимПолевая неисправность.

Корректировки процесса для повышения урожайности

Не каждый производитель может сразу инвестировать в новые 3D SPI и AXI линии. В таких случаях строгие корректировки на уровне процесса могут снизить уровень дефектов и повысить эффективность существующих систем AOI, даже если они не могут полностью заменить современные технологии проверки. Цель — сузить окно процесса, уменьшая разброс, вызывающий дефекты изначально.

Оптимизация апертуры трафарета. Объем и форма депозитов припоя значительно влияют на качество соединения. Для компонентов с мелким шагом лазерные трафареты с электрополированными стенками и оптимизированными геометриями апертуры улучшают высвобождение припоя и однородность. Уменьшение вариации припоя означает меньше пограничных сборок в области неопределенности AOI.

Точность установки компонентов. «Томбстоун» и неправильное выравнивание на малых пассивах часто вызываются смещением при размещении. Высокоточные системы захвата и установки с коррекцией на основе зрения могут более надежно центрировать компоненты 01005, предотвращая дисбаланс в засасывании припоя, вызывающий такие дефекты. Это не решает проблему видимости полностью, но меньший уровень дефектов означает меньше пропусков.

Компромисс цвета маски. Иногда требования к эстетике, такие как матовая чёрная, могут быть смягчены в пользу тёмно-зелёного или тёмно-синего варианта. Хотя это все ещё вызывает сложности, такие цвета могут обеспечить чуть лучше optical contrast, что потенциально переводит работу AOI из невозможного в barely sufficient для определённых линейок продукции. Это компромисс при проектировании, который балансирует надёжность проверки и косметический предпочтения.

Эти корректировки ценны, но ограничены. Хорошо оптимизированный процесс всё равно иногда даёт дефекты, и их трудно заметить на тёмных масках. Дисциплина процесса даёт запас по времени, но не меняет физику поглощения света.

Создание стратегии многоуровневого инспектирования

Ни одна технология проверки не обеспечивает достаточной надёжности для современных сборок, сочетающих тёмные маски, очень мелкие компоненты и пакеты с массивами. Решение — слойная стратегия, которая использует правильную технологию на нужном этапе процесса, сообразно слабым местам каждого метода, созданному для улавливания конкретных режимов отказа.

Надёжная стратегия начинается с 3D проверки объема припоя перед установкой компонентов. Это обнаружит дефекты объема, смещения и перемычек как можно раньше. Для сборок с компонентами 01005 или мелким шагом 3D SPI — единственный надёжный способ проверить основу хорошего паяного соединения.

После повторного нагрева автоматическая рентгеновская проверка должна быть сосредоточена на зонах BGA и других скрытых соединениях. AXI используется выборочно на высокоценных или высокорискованных сборках, где стоимость выхода из строя из-за пропуска намного превышает стоимость проверки. Это требует чётких критериев, по которым определяется необходимость рентгеновского контроля для конкретных плат или зон, чтобы избежать узких мест в производстве.

Пост-ремонтный AOI всё ещё важен, но его необходимо использовать разумно. На сборках с тёмными масками AOI следует сосредоточиться на более крупных компонентах, корпусах с выводами и областях, где оптический контраст всё ещё достаточен. Он перепозиционируется как один из нескольких инструментов, проверяющих то, что он может надежно видеть, оставляя самые сложные зоны другим методам. Это включает программирование AOI для уменьшения или пропуска полей 01005 на чёрных масках, чтобы не допускать поток ложных срабатываний, подорвавших доверие операторов.

Цель — не проверка качества продукта, а интеграция качества в процесс и использование проверки для его подтверждения. В случаях, когда оптическая физика делает традиционную AOI ненадёжной, такое подтверждение требует комбинации методов. Это базовое требование для обеспечения надёжных продуктов, когда тенденции проектирования превышают возможности любой одной технологии проверки.