Самое дорогое молчание в производстве электроники — это молчание, которое наступает после успешного функционального теста, но прерывается через шесть месяцев полевым отчетом. Трекер автопарка, установленный на шасси грузовика в Детройте, перестает передавать свое местоположение. Умный счетчик в подвале начинает работать прерывисто. Отчет 8D в конечном итоге оказывается на столе, и коренная причина почти всегда одна и та же: трещина в паяном соединении на кастеллярованном модуле.

Эти отказы редко связаны с электричеством. Кремний внутри модуля Bluetooth или GPS в порядке. Отказ механический, обычно заложенный в конструкцию задолго до того, как была вырезана первая трафаретная маска. Когда вы интегрируете предварительно сертифицированный модуль — будь то GPS u-blox или WiFi-устройство Espressif — вы прикручиваете жесткий блок к гибкой подложке FR4. Если это соединение опирается на минимальные паяльные площадки, рекомендованные в техническом паспорте, вы создаете продукт, который пройдет заводской прогон, но выйдет из строя при первом же попадании в яму или при термическом цикле.

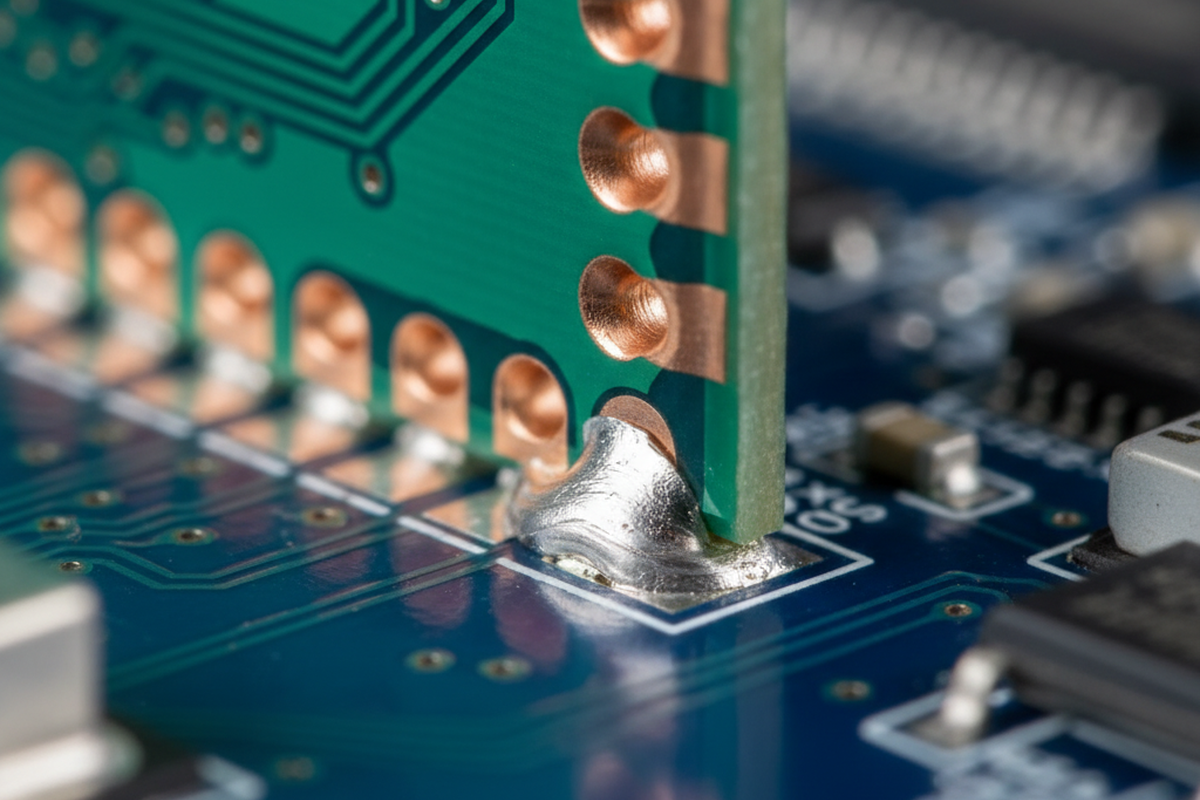

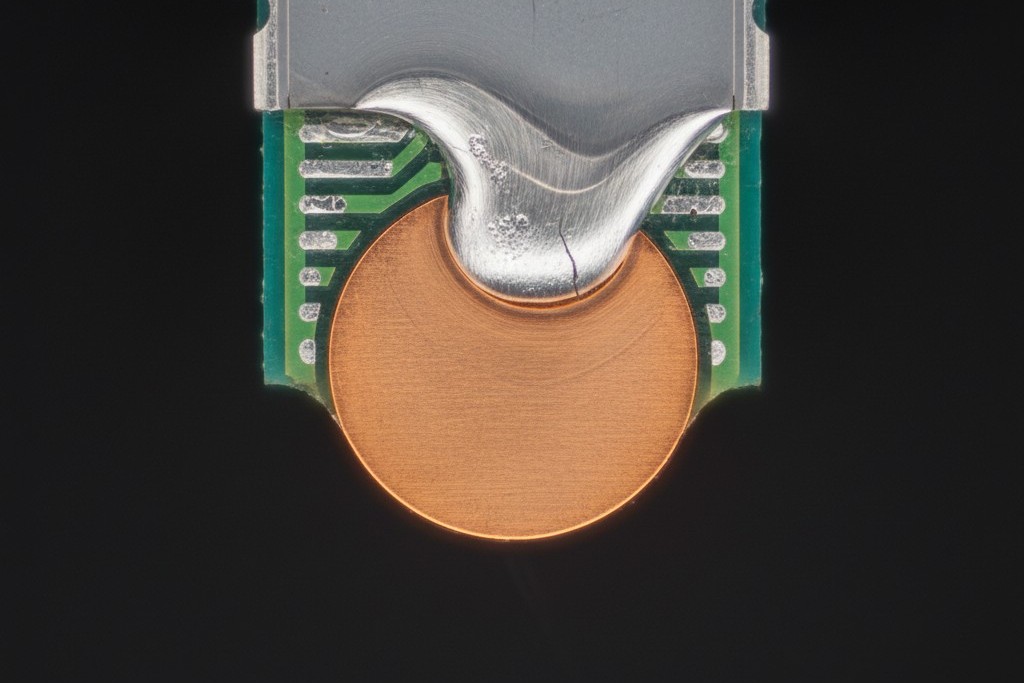

Забудьте о «плохих партиях припоя» или ошибках оператора; это проблема геометрии. Физика кастеллярованного соединения безжалостна и ведет себя иначе, чем стандартные компоненты поверхностного монтажа. На этапе прототипирования эти модули часто паяют вручную. Техник заливает соединение припоем, создавая массивный, прочный скос, который обвивает кастелляцию. Прототип идеально работает на столе. Но когда дизайн переходит в массовое производство, объем припоя определяется лазерно-вырезанным трафаретом толщиной 5 мил. Полученное соединение в несколько раз меньше, и внезапно механическая избыточность исчезает. Если геометрия площадки не была разработана с учетом этой реальности массового производства, соединение будет испытывать недостаток припоя, напряжение и в конечном итоге разрушится.

Технический паспорт — это маркетинговый документ

Вы должны принять, что «Рекомендуемый рисунок посадочного места» в техническом паспорте модуля — это не инженерная истина, а компромисс. Поставщики модулей заинтересованы минимизировать площадь своего устройства, чтобы сделать его привлекательным для разработчиков, борющихся за место на плате. Они показывают вам расширение площадки, достаточное лишь для обеспечения электрического соединения в статической среде. Они не оптимизируют для условий высокой вибрации или надежности класса IPC 3.

Для надежного кастеллярованного соединения игнорируйте предложение поставщика о расширении площадки на 0,8 мм. Стремитесь к чему-то ближе к 1,2 мм или даже 1,5 мм. Этот дополнительный медный участок — не пустое пространство; это основа для «припоя на пятке».

Большинство критериев визуального контроля (например, стандартный AOI) сосредоточены на «припое на носке» — блестящем склоне припоя, видимом снаружи модуля. Но носок принимает очень небольшую нагрузку. Структурная целостность кастеллярованного соединения находится в пятке — припое, который проникает под модуль и поднимается по внутренней стенке кастелляции. Здесь концентрируются сдвиговые силы от изгиба платы и теплового расширения. Если ваша площадка заканчивается вровень с краем модуля или немного выступает, вы получаете нулевой припой на пятке. Вы получаете «стыковое соединение», которое невероятно слабо на сдвиг. Расширяя площадку наружу, вы позволяете паяльной пасте правильно смачиваться и течь под кастелляцию, создавая мениск, который действительно может поглощать энергию вибрации.

Механические инженеры часто пытаются решить эту проблему геометрии с помощью химии — в частности, подложки или конформного покрытия. «Разве мы не можем просто приклеить?» — частый вопрос, когда место ограничено. Хотя подложка добавляет жесткости, она превращает повторный ремонт в кошмар. Если модуль не проходит функциональный тест и приклеен к плате, часто приходится списывать всю плату. Химия не заменит геометрию. Правильно спроектируйте площадки, и клей не понадобится.

Управление апертурой: скрытый короткий замыкатель

Как только площадки становятся достаточно большими для поддержки соединения, риск смещается к трафарету. Распространенный сценарий катастрофы связан с WiFi-модулем с металлическим радиочастотным экраном. Конструктор разрабатывает посадочное место, а трафаретная мастерская вырезает стандартное отверстие 1:1 для площадок.

В производстве паяльная паста наносится, плата попадает в печь оплавления, и паста оседает при нагреве. Поскольку кастеллярованные площадки часто большие и прямоугольные, это оседание может замостить крошечный зазор между площадкой заземления и площадкой питания VCC. Если такое замыкание происходит под металлическим экраном модуля, оно невидимо для AOI (автоматического оптического контроля). Вы обнаружите его только тогда, когда устройство начнет потреблять чрезмерный ток на тестовой станции.

Мы видели производственные партии, где 30% плат требовали доработки из-за этого скрытого замыкания. Решение — строгое уменьшение отверстия трафарета. Вам не нужно 100% покрытия пастой на этих больших площадках. Сокращение до 80% или даже 70% — особенно с отступом отверстия от внутреннего края под модулем — критично. Это предотвращает образование «паяльных шариков» и замыкания там, где вы не можете их увидеть.

Это особенно опасно, если вы используете водорастворимый флюс, который может застрять под модулем и вызвать дендритный рост позже. Однако даже при использовании бесфлюсовых составов физический мост — это немедленная угроза. Цель — слегка ограничить подачу припоя на внутреннем крае, чтобы предотвратить замыкание, одновременно обеспечивая обильное покрытие на внешнем расширении для создания критического припоя.

Механическая среда

Помимо пайки и трафарета, физическое расположение модуля на плате определяет его выживаемость. Кастеллятный модуль фактически представляет собой жесткий керамический или жесткий FR4 кирпич, лежащий на гибкой основной плате. Когда эта основная плата изгибается — будь то из-за теплового расширения, вибрации или силы разделения — напряжение создает момент сдвига в местах пайки.

Самая опасная операция в жизни кастеллятного модуля часто происходит в момент отделения платы от панели. Если тяжелый модуль расположен в пределах 10 мм от линии V-надреза, «щелчок» инструмента для разделения в стиле пицца-резака посылает ударную волну через стеклоткань. Мы видели сечения, где медная площадка буквально отрывалась от FR4-ламината еще до того, как устройство покидало завод.

Если продукт предназначен для среды с высокой вибрацией — например, автомобильная телематика, промышленная робототехника или любое устройство, установленное на моторе — размещение становится еще более критичным. Избегайте центра платы, где наихудшая «натяжка барабанной кожи» (колебания). Размещайте модули рядом с крепежными винтами, где плата наиболее жесткая.

Если вы не можете переместить модуль, не можете удлинить площадки и не можете изменить трафарет, у вас остается продукт, который по сути является тикающей бомбой. Никакие настройки процесса на линии SMT не компенсируют компонент, который механически борется с платой, к которой он припаян. Единственное реальное решение — уважать физику соединения: дать ему медь для захвата, держать подальше от изгибаемых краев и проверять пятку, а не только носок.