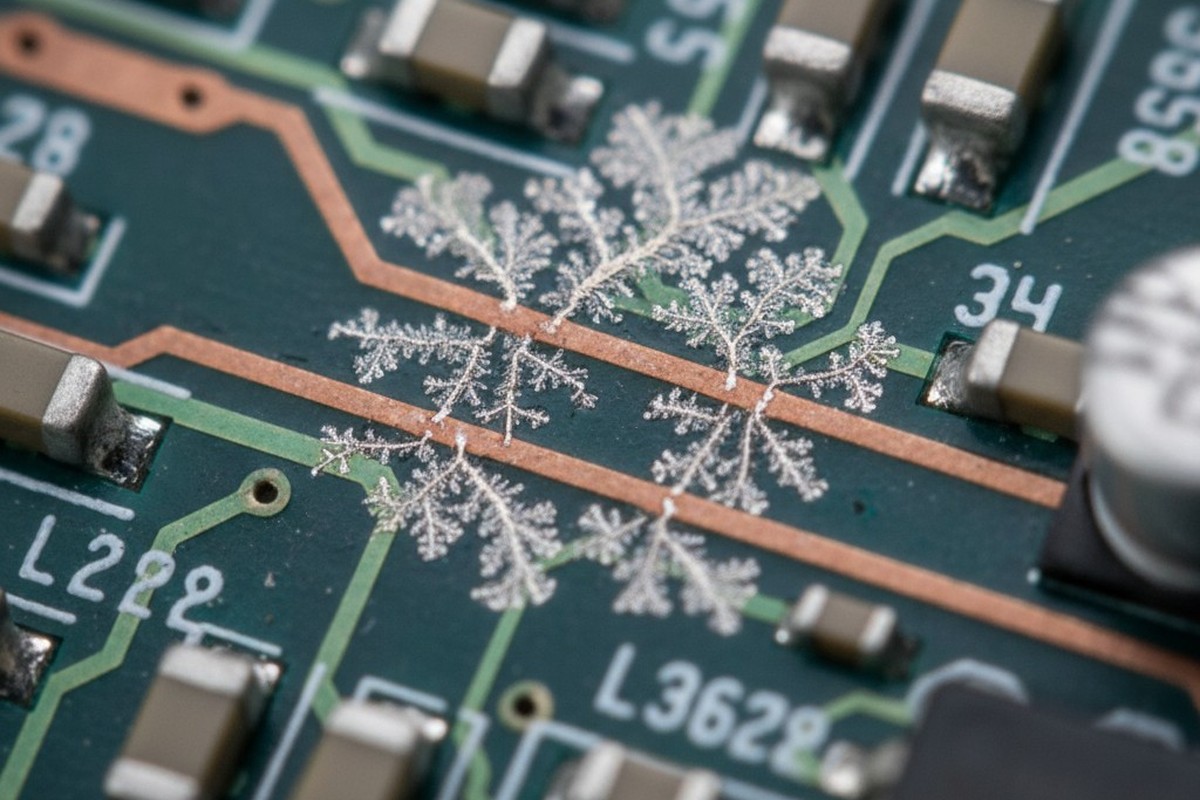

Промышленные контроллеры, возвращённые из поля, рассказывают знакомую историю. Конформное покрытие, которое казалось безупречным во время финальной проверки, теперь обладает сетью проводящих путей после месяцев во влажной среде. Паучки из дендритов между дорожками.Коррозия разрастается под тем, что должно было служить защитным барьером. Общая нить этих отказов — не само покрытие, а то, что находится под ним: остатки от no-clean флюса, оставленные до нанесения покрытия.

Соединение no-clean флюса с акриловыми или уретановыми конформными покрытиями создаёт предсказуемый механизм отказа во влажных условиях. Это не дефект материала или неаккуратное нанесение; это следствие фундаментальной химии. No-clean флюс предназначен для оставления ионных остатков. При герметичности под покрытием и воздействии влаги эти инертные отложения становятся активными электрохимическими участками. Вместо защиты сборки, покрытие удерживает влагу у загрязнённой поверхности, ускоряя разрушение, которое оно должно было предотвратить.

Понимание этого механизма требует внимательного рассмотрения поведения остатков флюса и свойств распространённых покрытий. На плате Bester PCBA мы наблюдали снижение уровня RMA для сборок, подвергнутых воздействию влажности, более чем на 60 процентов при управлении остатками. до покрытие. Этот процесс начинается с простого признания: “no-clean” — это классификация пайки, а не гарантия совместимости покрытия.

Невидимый механизм отказа

Проблема не проявляется во время производства. Свежепокрашенные сборки проходят электрические тесты без аномалий в их изоляционном сопротивлении. Покрытие выглядит однородным при увеличении. Отказ проявляется только, когда сборка работает в условиях конечного использования, где температурные колебания и окружающая влажность активируют остатки, застрявшие под поверхностью.

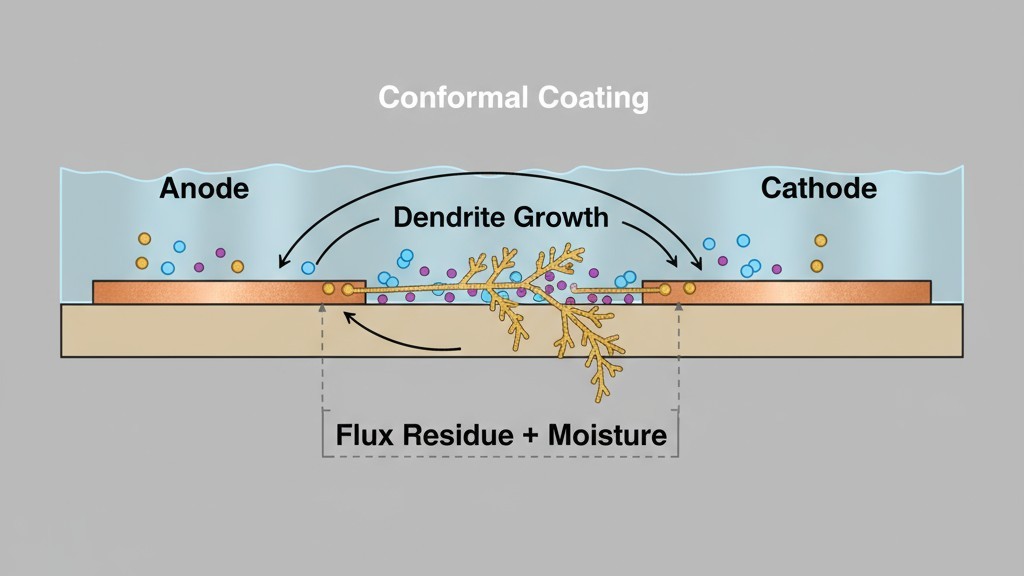

Влага проникает через само покрытие. Даже лучшие конформные покрытия не являются абсолютными барьерами для водяного пара. Актрилы, популярные из-за лёгкости использования, имеют показатели пропускания водяного пара, позволяющие молекулам воды диффундировать через полимерную матрицу. Уретаны, ценимые за свою прочность, менее проницаемы, но всё равно не герметичны. Со временем, особенно в средах с высокой влажностью или тепловым циклированием, влажность неизбежно достигает границы между покрытием и платой.

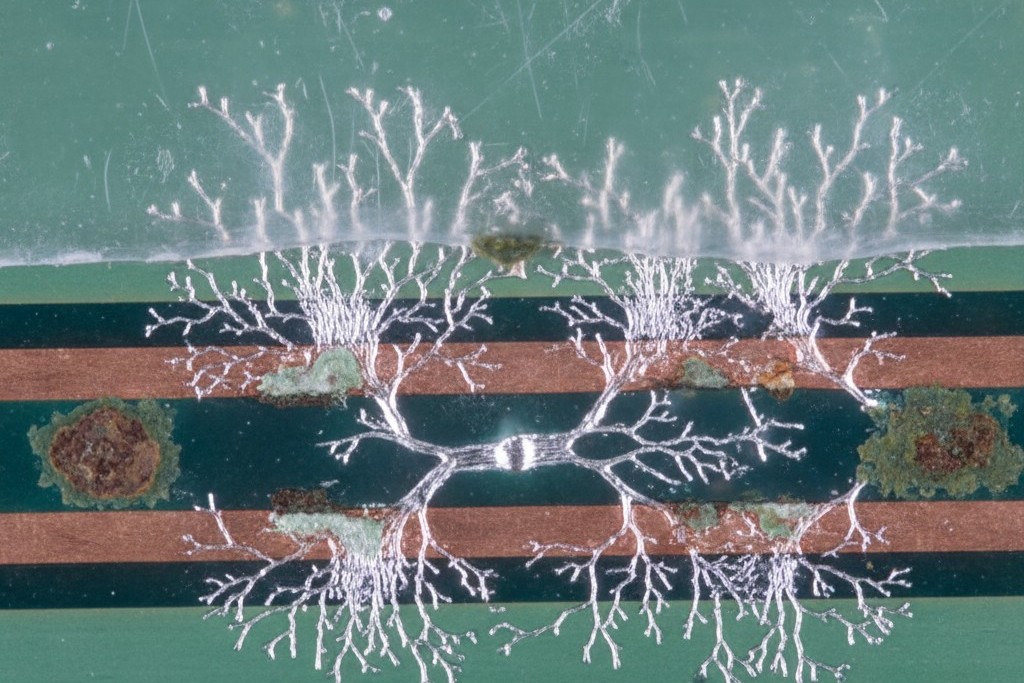

На этой границе влага сталкивается с остатками флюса. Эти остатки состоят из частично испарённых активаторов и носителей смолы, они гигроскопичны — поглощают воду и образуют локальный электролит. При включенной сборке между соседними проводниками существует электрическое поле. Электролит обеспечивает проводящую среду для миграции ионов. Электрохимические реакции начинаются на аноде, растворяя металл с медных дорожек или покрытий выводов. На катоде эти ионы восстанавливаются и осаждаются как металлические дендриты, которые растут вдоль линий электрического поля, пока не соединят проводники, вызывая утечку тока или прямой короткое замыкание.

Покрытие не предотвращает этого; оно усугубляет ситуацию. Запирая остатки у поверхности платы, покрытие препятствует испарению влаги во время сухих циклов. Загрязнённая зона остаётся влажной гораздо дольше, чем на необработанной сборке, что позволяет электрохимическим реакциям продолжаться постоянно. Незначительный риск надежности на голой плате превращается в почти уверенный при использовании покрытия, которое задерживает как остатки, так и воду, к которым они притягиваются.

Почему ионные остатки концентрируются под покрытиями

Проблема начинается во время перепайки с помощью пайки на плавлении. Флюс выполняет одну задачу: удаляет окислы с металлических поверхностей, чтобы расплавленный припо́л мог образовать надёжное соединение. Не содержащие очищающих веществ флюсы используют слабые органические кислоты, иногда усиленные галогеновыми активаторами, для достижения этой цели. Во время перекристаллизации эти кислоты реагируют с медным окислом и другими загрязнениями, образуя растворимые металлические соли.

В идеальном цикле переплавки большинство продуктов реакции и само флюсовое вещество испаряются при пиковых температурах 240–250°C. Оставшийся след — это остаток, предназначенный быть безопасным при типичных условиях эксплуатации. Он состоит в основном из смол или полимерных образователей пленки, более тяжелых органических кислот и следовых количеств ионных веществ.

Ключевое слово — след. Остатки безфлюсовых паст не являются ионно-чистыми. Они содержат карбоксилат-ионы из органических кислот, металлические катионы, связанные с компонентами флюса, и — если используются — галогениды. Хотя суммарная ионная нагрузка обычно слишком мала, чтобы вызвать проблемы на непокрытой плате, она не равна нулю. Наложение конформного слоя запечатывает эти следовые ионы на месте, концентрируя их у поверхности платы.

Преобразование от инертного остатка к активному загрязнителю начинается, когда влажность проходит через покрытие. Молекулы воды растворяют ионные вещества, образуя тонкую электролитную пленку между покрытием и платой. Эта пленка может быть всего лишь нанометрами толщиной, но этого достаточно. Электрическое поле от питаемых проводов управляет миграцией ионов. Медные катионы на аноде растворяются в медных ионах, которые движутся через электролит к катоду, где оседают в виде металлической меди. Это осаждение неравномерное; оно следует по пути наибольшей силы поля, создавая разветвленные, деревообразные структуры дендритов. Если присутствуют галогениды, они ускоряют процесс, образуя высоко растворимые комплексы медь-галогенид.

На непокрытой плате этот процесс был бы самопроизвольно ограничен, так как электролит высыхает. Под покрытием влажность заперта. Электролит сохраняется. Пока плата питается и влажность достаточно высокая, дендриты растут непрерывно, пока не соединят проводники и не произойдет сбой сборки.

Уязвимость материалов: Аcrylic против Urethane

Не все покрытия одинаково восприимчивы. Взаимодействие остатков флюса и влаги значительно зависит от проницаемости покрытия, его адгезии к загрязненным поверхностям и реакции на экологические стрессовые факторы.

Акриловые покрытия — это термопластичные полимеры, ценящиеся за легкость нанесения и повторной обработки. Они также одни из самых проницаемых для влаги, с коэффициентами передачи пара от 20 до 50 грамм на квадратный метр в сутки. Это означает, что влажность быстро достигает поверхности PCB. Их вторая уязвимость — это адгезия. Акриловые покрытия связываются за счет механического зацепления и слабых сил Ван дер Вальса, однако остатки флюса создают слой загрязнения, мешающий прочной связке. Изначально покрытие может выглядеть хорошо, но тепловое циклирование или механический стресс могут привести к его расслоению. В образовавшемся зазоре заполняется более толстый, более проводящий электролитный слой, ускоряя коррозию и рост дендритов.

Уретановые покрытия — это жесткие, термореактивные полимеры, обеспечивающие превосходную стойкость к истиранию и влаге, с коэффициентами передачи всего 5–15 г/м²/сутки. Хотя это помогает, уретаны вводят другой режим отказа. Они имеют высокий модуль упругости и коэффициент теплового расширения, отличающийся от основы печатной платы. На чистой поверхности уретановое покрытие может выдерживать стресс теплового цикла. Однако, на слое остатка флюса адгезия слабая. Тепловой стресс может привести к образованию трещин или расслоению при этом границе. Трещина обеспечивает прямой путь для влаги, чтобы проникнуть по загрязненному интерфейсу, обойдя низкую проницаемость покрытия, и создает концентрированные зоны коррозии и роста дендритов.

Другие материалы ведут себя по-разному. Силиконовые покрытия очень проницаемы, но «дышат», позволяя влаге выходить так же легко, как входить, что предотвращает накопление у интерфейса. Паритьленные покрытия, наносимые в виде пара, создают очень тонкий, конформный и малопрозрачный барьер, однако их работа может быть нарушена микрощелями или особенностями запечатывания остатков. Ни одно из покрытий не является полностью неуязвимым, их механизмы отказа отличаются от акриловых и уретановых.

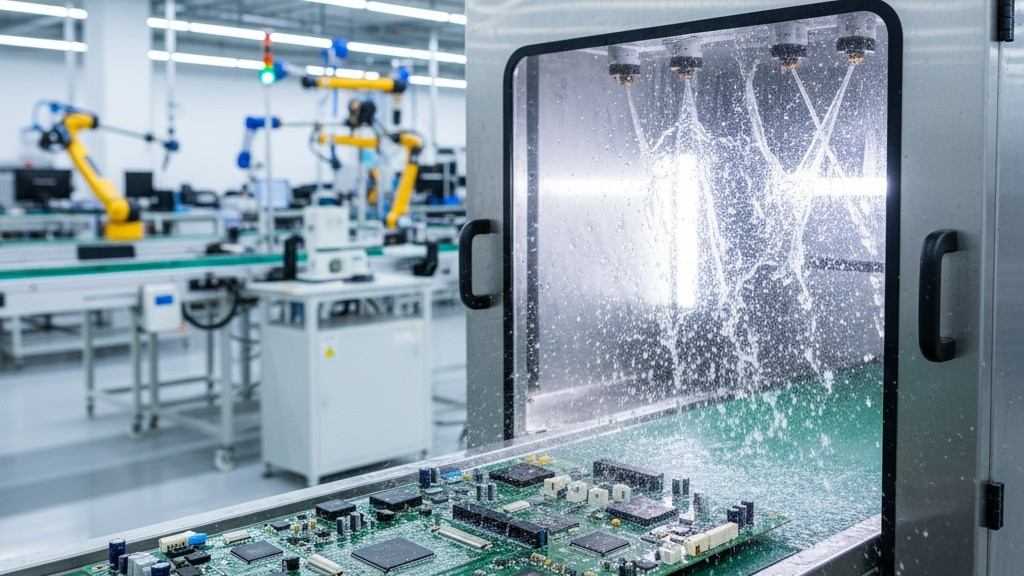

Решение о чистке перед нанесением покрытия

Решение о чистке — это вопрос процесса: когда ионное загрязнение на сборке без флюса становится неприемлемым для нанесения конформного покрытия? Ответ зависит от типа флюса, профиля переплавки, материала покрытия и условий эксплуатации.

Определение уровня загрязнения требует тестирования, так как визуальный осмотр бесполезен. Плата может выглядеть чистой, но при этом содержать достаточно ионных веществ, вызывающих сбои. Наиболее распространенный метод — тест сопротивления растворителя (ROSE), который измеряет проводимость растворителя, используемого для промывки платы. Результат выражается в эквивалентах хлорида натрия на единицу площади (например, мкг NaCl/см²). Для более детальной диагностики можно использовать ионную хроматографию, которая выявит конкретные ионные виды и их концентрации.

Допустимые уровни загрязнения варьируются в зависимости от покрытия. По опыту полевых испытаний и ускоренных тестов, акриловые покрытия на непокрытых платах часто дают сбои в условиях высокой влажности, если ионное загрязнение превышает 1.56 мкг/см² эквивалента NaCl. Уретаны могут переносить чуть более высокие уровни, около 2–3 мкг/см², из-за меньшей проницаемости для влаги.

Решение о чистке принимается исходя из этих порогов. Если хорошо контролируемый процесс с использованием низкосложных флюсов позволяет удерживать загрязнение ниже выбранного порога, очистка может быть излишней. Однако такие факторы, как неполный профиль переплавки, использование высокоактивных галогеновых флюсов или сложные геометрии плат, захватывающие остатки, все требуют очистки. В случае сомнений или при условии высокой влажности в конечной среде, очистка перед нанесением покрытия — единственно надежный способ.

Проектирование для устранения ловушек остатка

Профилактика лучше, чем устранение неисправностей. Решения при проектировании процесса, принятые задолго до нанесения покрытия, могут снизить условия, ведущие к отказам.

Следы флюса распределены неравномерно. Они скапливаются под большими компонентами, засасываются в зазоры между контактами с мелким шагом и концентрируются в уголках, где поток воздухаduring reflow плох. Это горячие точки для ионической загрязненности. Один из подходов — маскировать эти зоны с высоким риском во время нанесения покрытия. Другой — селективное покрытие, при котором защищаются только чувствительные участки платы, оставляя области с высоким остатком без покрытия. Это снижает риск захвата загрязнений, но требует тщательного анализа, чтобы избежать уязвимых незакрытых зон.

Расположение элементов на плате также играет важную роль. Ориентация больших компонентов для минимизации теней от флюса и обеспечение достаточного расстояния между деталями могут значительно снизить концентрацию остатков. Эти решения при проектировании для производства влияют напрямую на долгосрочную надежность покрытой сборки.

Осмотр после нанесения покрытия: выявление проблем до отгрузки

Даже при строгом контроле процесса проверка обязательна. Проверка после нанесения подтверждает правильность нанесения и ищет признаки захваченных загрязнений.

Захваченные остатки часто оставляют визуальные признаки. Морщинистая или «апельсиновая корка» структура может указывать на плохое смачивание загрязненной области. Пузыри, пустоты или тонкие цветовые сдвиги также могут свидетельствовать о плохой адгезии. Автоматическая оптическая инспекция (AOI), особенно использующая ультрафиолетовый свет с флуоресцентным покрытием, отлично выявляет такие дефекты.

Но визуальный осмотр не может измерить электробиологический риск. Для этого требуется электрическое тестирование. Значительное снижение сопротивления изоляции между соседними проводниками после воздействия влажности — явный тревожный сигнал. Испытание сопротивления изоляции поверхности (SIR) дает наиболее достоверные данные. Применяя смещение напряжения к тестовой схеме при контролируемых условиях высокотемпературной и высокой влажности (обычно 85°C/85% RH), тест SIR моделирует отказ в поле в ускоренном режиме. Постоянное снижение сопротивления свидетельствует о том, что захваченные загрязнения активны, и сборка готова к отказу в поле.

Интеграция этих контрольных точек — визуальной проверки, тестов сопротивления изоляции и валидации SIR — является наиболее эффективным способом обнаружения дефектов, связанных с загрязнениями, до их выхода из завода. На PCBA Bester обязательное проведение тестирования SIR при квалификации любого нового флюса или процесса нанесения покрытия доказало свою эффективность как лучший способ предсказания надежности в тяжелых условиях эксплуатации.