Вы смотрите на график выхода продукции, который почти полностью зеленый. Тестирование в цепи (ICT) показывает 99,8% процент успешных результатов. Функциональные тестеры в конце линии поют от радости. Продукт упакован, отправлен и запущен в производство.

А затем, через три недели, звонит телефон.

Возвраты с эксплуатации не приходят как полностью неисправные устройства, а как «дрейфующие». Микрофоны с необъяснимо возросшим уровнем шума. Датчики давления, сообщающие об изменениях высоты, хотя лежат на столе. Акселерометры, у которых появился постоянный сдвиг. При повторном тестировании на стенде они могут даже на мгновение пройти проверку или показывать прерывистые ошибки, которые исчезают при нажатии на корпус. Завод клянется, что процесс был идеальным. Профили пайки выглядят как учебные примеры теплового управления.

Это сценарий «Ходячих раненых». Вы имеете дело с режимом отказа, невидимым для электрических тестов на выходе с завода, но смертельным для долговечности продукта. Это не дефект пайки и не плохая партия кремния. Это почти наверняка событие деламинации, вызванное влагой, которое произошло несколько недель назад внутри печи пайки из-за нарушения процесса, не зафиксированного в журнале.

Физика медленной смерти

Чтобы понять, почему эти детали умирают с задержкой, нужно перестать думать о них как о стандартных интегральных схемах (ИС). Если неправильно обращаться с обычным корпусом SOIC или QFP и допустить попадание влаги, он «лопается как попкорн». Влага превращается в пар, давление превышает прочность пластика, и корпус трескается с характерным звуком. Вы видите трещину, списываете плату. Это некрасиво, но честно.

MEMS (микроэлектромеханические системы) другие. Это сложные механические структуры — крошечные трамплины, мембраны и гребенки — размещённые внутри полости. Когда влага проникает в корпус MEMS, она оседает на интерфейсе между формовочной компаундой и подложкой или площадкой крепления кристалла.

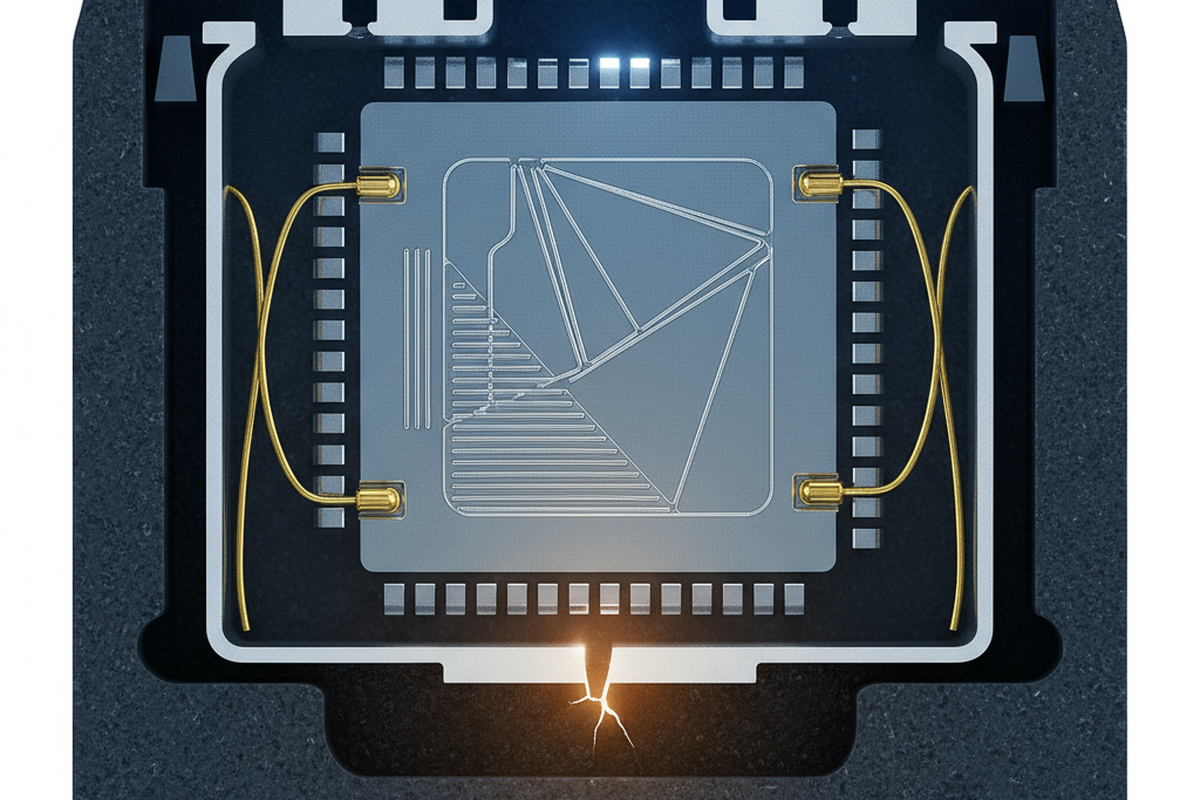

Когда деталь попадает в печь пайки, температура поднимается до 260°C. Застрявшая влага мгновенно превращается в перегретый пар. Но в отличие от цельного куска пластика, корпус MEMS часто имеет внутренние пустоты и разнообразные материаловые интерфейсы. Вместо того чтобы треснуть снаружи, давление пара ищет путь наименьшего сопротивления: оно вызывает деламинацию внутренних слоев. Отделяет кристалл от площадки крепления или приподнимает формовочную компаунду всего на несколько микрон от свинцового каркаса.

Деталь не взрывается. Она просто глубоко вздыхает и расширяется.

Критично, что электрические соединения — обычно золотые проволочные связи — часто растягиваются ровно настолько, чтобы сохранить контакт. Устройство остывает, зазор немного закрывается, и оно проходит проверку электрической непрерывности. Оно спокойно проходит ваш ICT.

Но ущерб уже нанесён. Теперь у вас есть микроскопический зазор деламинации. В течение следующих нескольких недель, когда устройство подвергается ежедневным изменениям температуры или влажности в среде пользователя, этот зазор «дышит». В него попадают загрязнители. Если вы используете процесс без очистки, остатки флюса, которые должны были быть безвредными на поверхности, могут засасываться в эти новые щели. Попав внутрь, они смешиваются с влагой и образуют проводящий электролит.

Медленно коррозия разъедает контактную площадку или саму деликатную структуру MEMS. Или механическое напряжение от деламинированного кристалла вызывает расслабление мембраны MEMS, смещая её нулевую точку. Вот почему вы видите «дрейф датчика» через несколько недель. Деталь не сломана; она просто потеряла опору.

Место преступления: не печь

Когда происходят такие отказы, первая реакция — обвинить профиль пайки. Инженеры тратят дни на настройку зоны пропитки или снижение пиковых температур на два градуса. Это пустая трата времени. Вы не сможете исправить влажные детали перепайкой.

Преступление произошло не в печи; оно случилось на полке для хранения три дня назад.

Если пройтись по производственному цеху — не по экскурсионному маршруту, а по закоулкам за машинами для установки компонентов — вы найдете корень проблемы. Вы можете увидеть «сухой шкаф», где цифровой индикатор показывает 5% RH, но дверная петля сломана и дверь держится на ленте Каптон. Уплотнение неплотное, и реальная влажность внутри составляет 55%, что равно влажности в помещении.

Вы можете заметить катушки с влагочувствительными компонентами на тележке под вентиляционным отверстием кондиционера, потому что оператор думал, что «холодный воздух» их защитит. В журналах записано, что катушка была возвращена в сухой шкаф в 14:00, а камера безопасности показывает, что она стояла на тележке для подачи до смены в 18:00.

Эти нарушения невидимы для системы данных. MES (система управления производством) говорит, что у детали осталось 48 часов срока жизни на производстве. Физика говорит, что она насытилась 12 часов назад. Когда эта насыщенная деталь достигает пика 260°C в печи пайки, паровое давление действует независимо от того, насколько идеален ваш режим охлаждения.

Перестаньте выпекать проблемы

Самая опасная реакция на страх перед влагой — это менталитет «Просто выпекайте». Руководители производства, боясь списать $50 000 стоимости датчиков, приказывают провести цикл выпекания, чтобы «сбросить» срок жизни детали.

Выпекание — это не бесплатная кнопка сброса, это тепловой стресс.

Стандартные ИС могут выдержать выпекание при 125°C в течение 24 часов без жалоб, но MEMS гораздо более хрупкие. Я видел лотки с акселерометрами, выпекаемыми при высоких температурах, где выделения из дешевых транспортных лотков (не предназначенных для выпекания) конденсировались на портах датчиков, запечатывая их.

Даже если использовать правильные лотки JEDEC для высоких температур, повторное выпекание способствует росту интерметаллических соединений на контактах и окислению площадок. Вы можете высушить деталь, но при этом создадите риск дефекта «голова в подушке» при пайке, потому что площадки не будут хорошо смачиваемы.

Кроме того, если вы пытаетесь выпекать детали, которые все еще находятся в ленте и катушке, вы идете по лезвию бритвы. Большинство транспортных лент не выдерживают стандартных температур выпекания. В итоге пластик плавится и сливается с компонентами, или лента деформируется настолько, что заедает в высокоскоростных подающих устройствах, вызывая большие простои.

Если нужно выпекать, необходимо строго соблюдать J-STD-033, часто используя низкотемпературное выпекание (40°C), которое занимает недели, а не часы. Большинство заводов не имеют терпения для этого, поэтому они повышают температуру и «готовят» детали.

Часы MSL — абсолютны

Корень проблемы дисциплины часто заключается в неправильном понимании рейтинга уровня чувствительности к влаге (MSL). Многие команды воспринимают MSL как приблизительное руководство. Это не так. Это рассчитанный тепловой предел.

Между MSL 3 и MSL 5a существует огромный разрыв.

- MSL 3 дает вам 168 часов (одна неделя) времени воздействия.

- MSL 5a дает вам 24 часа.

Это один день. Если катушка микрофонов MSL 5a открыта для настройки, оставлена на машине на 10-часовую смену, а затем помещена обратно в пакет, который не полностью вакуумирован, часы не останавливаются. Они, в лучшем случае, приостанавливаются. Если осушитель уже насыщен, часы продолжают идти внутри пакета.

Часто можно увидеть, как инженеры по прошивке пытаются обойти эти сбои в коде. Они видят дрейф сенсора и пытаются создать сложные таблицы калибровки или процедуры «прогорания» для стабилизации показаний. Это бесполезно. Вы не можете исправить расслаивающееся крепление кристалла программным обеспечением. Вы калибруете сломанную физическую структуру, которая будет продолжать изменяться с изменением влажности.

Протокол важнее героизма

Единственное решение для «Ходячих раненых» — агрессивная, параноидальная дисциплина до печи.

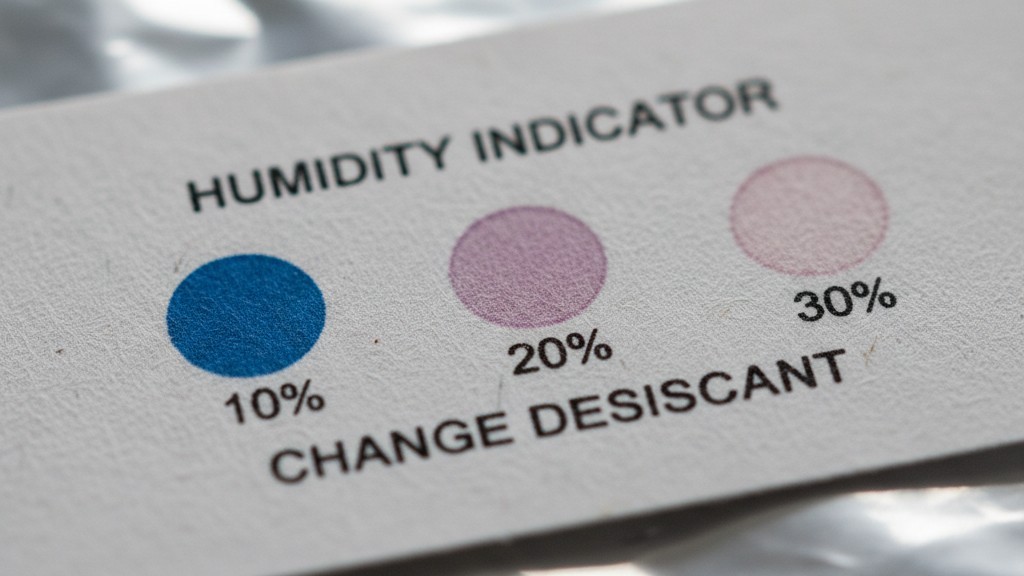

Вы должны доверять химии, а не журналу. В каждом пакете с влагозащитным барьером (MBB) есть карта индикатора влажности (HIC). При открытии пакета сразу посмотрите на эту карту. Если пятно 10% розовое (или лавандовое, в зависимости от типа), детали вызывают подозрения, независимо от того, что указано на этикетке.

Проверяйте вакуумное уплотнение каждого пакета перед открытием. Если пакет ослаблен — если вы можете сжать пластик и оттянуть его от лотка — он скомпрометирован. Осушитель, вероятно, насыщен.

Наконец, вы должны быть готовы списывать детали. Это самая трудная задача для руководства. Но катушка MEMS-сенсоров, оставленная на неизвестное время, — это бомба замедленного действия. Если вы установите её на плату, она пройдет заводские тесты. Она будет отгружена. И она выйдет из строя, когда ваш клиент пойдет на пробежку в влажное утро.

Стоимость списания катушки $2,000 — это погрешность округления по сравнению со стоимостью отзыва с рынка. Не запекайте её. Не догадывайтесь. Если цепочка хранения нарушена, деталь — мусор.