Регуляторная база изменилась. Годы использования оловянно-свинцового припоя в корпусах массивов шариковых сеток (BGA) находились под послаблением благодаря исключениям RoHS, оправданным сложными техническими задачами перехода на бессвинцовые компоненты высокой надежности. Сейчас этот период закрывается. Исключения, которые позволяли использовать олова-свинцовый припой в BGAs для определенных применений, истекают на основных рынках, вынуждая команды переходить на бессвинцовые решения. Это не отдаленная проблема. Т timelines сжаты, а последствия выходят далеко за рамки простого соблюдения нормативов.

Переход от оловянно-свинцовых BGAs к бессвинцовым — это событие, связанное с надежностью, а не с документооборотом. Основной материал науки изменился. Поведение соединения пайки при тепловых и механических нагрузках, рост интерметаллидов, основные режимы отказа — все стало другим. Команды, привыкшие к предсказуемому, пластичному поведению олова-свинцового сплава, теперь должны ориентироваться в более жестком, хрупком и требующем более высоких температур мире сплавов SAC. Предположение, что бессвинцовая пайка — это просто замена, опасно неправильно и уже привело к отказам в полевых условиях, где разработчики недооценили сдвиг.

Техническая сложность усложняется операционной сложностью. Производственные цепочки должны переходить синхронно с проектами. Процедуры переработки и ремонта требуют новых профилей температур и обучения операторов. Временные рамки проверки растягиваются, поскольку данные о надежности сборок с оловом нельзя просто передавать. Для продуктов с многолетними циклами квалификации в аэрокосмической, медицинской или автомобильной сферах давление очень велико. Задержка при началом перехода может привести к пропущенным окнам сертификации и потере доступа на рынок.

В компании Bester PCBA мы проводили руководство командами по всему опыту перехода в различных отраслях, и схема остается постоянной. Успех зависит от фундаментального понимания различий материалов, за которым следует методичный план, охватывающий проектирование, поставки, производство и проверку параллельно. Команды, рассматривающие это как незначительную замену, сталкиваются с дорогими переделками и задержками запусков. Те, кто подходят к этому как полномасштабной программе надежности, осуществляют переход с контролируемым риском.

Окно освобождения закрывается

Изначальная директива RoHS запрещала свинец в большинстве электроники, но делала исключения для приложений, где бессвинцовые альтернативы представляли технический риск. Оловянно-свинцовый припой в высоконадежных BGAs полностью входил в эту категорию, особенно для компонентов в телекоммуникационной инфраструктуре, медицинских приборах и промышленных системах, где целостность соединений имела критическое значение. Исключение признавалось, что бессвинцовые сплавы не имели десятилетий полевых данных, которые предлагал олова-свинец.

Эти исключения сейчас истекают. Европейский союз установил ясные конечные даты, с графиками внедрения, которые оставляют мало времени для компаний, продолжающих использовать свинцовые компоненты. Исключение 7(c)-I, например, истекло в 2021 году для большинства категорий. Другие рынки, включая Китай, Японию и Южную Корею, следуют за ними. Несмотря на разницу во временных рамках, цель едина: регуляторная обстановка в мире усложняется, а техническое обоснование продолжения использования свинца исчезает.

Практический вывод — жесткий дедлайн. Продукты, выпускаемые на рынок после истечения срока действия исключения, должны быть бессвинцовыми или столкнуться с ограничениями доступа на рынок, штрафами и отказом цепочек поставок. Для команд по аппаратному обеспечению любой продукт, находящийся в разработке, должен учитывать этот переход. Время идет.

Почему состав сплава — не незначительная деталь

Столкнувшись с этим сроком, естественно воспринимать переход как простую замену материалов: заменить свинцовый BGA на бессвинцовый аналог, скорректировать профиль переплава и продолжить. Такой инстинкт вызывает предотвратимые сбои в полевых изделиях. Разница между олова-свинцовой эвтектикой и бессвинцовыми сплавами SAC — это не примечание в техническом листе; это фундаментальное изменение в том, как формируются паяные соединения, как они реагируют на стресс и как деградируют со временем.

Бессвинцовые сплавы — обычно состоящие из олова, серебра и меди (SAC) — тверже, более хрупкие и требуют более высоких температур пайки. Это создает дополнительное тепловое напряжение на плату, корпус компонента и все окружающие материалы. Интерметаллиды, образующиеся на границе припоя и контакта, растут быстрее и показывают более хрупкие свойства. Это не крайние случаи; это основные поведения, определяющие, выживет ли соединение пайки в течение десяти лет в суровой среде или откажет через три.

Последствия для цепочки поставок так же немедленны. Производители компонентов постепенно выводят свинцовые BGAs из обращения по мере уменьшения спроса. Дистрибьюторы управляют запасами, что делает сроки поставки свинцовых деталей непредсказуемыми. Ожидание до последнего момента может привести к обнаружению отсутствия желаемого компонента в свинцовом варианте, вынуждая к незапланированному редизайну с высоким временным давлением.

Сроки подтверждения вводят последнее ограничение. Продукт, пропустивший пайку с использованием олова с флюсом, не может считаться равносильным без новых испытаний. Ускоренные тесты на долговечность, тепловое циклирование и вибрационные протоколы должны повторяться, поскольку режимы отказа не совпадают. Для отраслей с строгими требованиями сертификации это может означать дополнительные шесть-двенадцать месяцев проверки. Для команд, откладывающих, столкновение этого графика и рыночных сроков превращается в кризис.

Наука о материалах бессвинцовых соединений пайки

Разрыв в производительности начинается с самого сплава. Эутектический оловянно-свинцовый сплав (63/37), промышленный стандарт на десятилетия, плавится при 183°C и образует пластичный соединитель. Бессвинцовые сплавы SAC, такие как SAC305, плавятся около 217°C. Эта разница в 34 градуса повышает пиковые температуры перерасплавки до диапазона 240-250°C, что приводит к большему тепловому стрессу для каждого материала в сборке.

Эти более высокие температуры оказывают давление на подложку печатной платы. Стандартные ламинированные материалы FR-4 расширяются больше, что увеличивает риск деформации и разделения слоёв, особенно на платах с плотными компонентами или толстыми слоями меди. Сам корпус компонента также подвергается более высоким напряжениям. Материалы для формовки и крепления кристаллов испытывают тепловые колебания, для которых их возможно не предназначили.

Более высокая температура перерасплавки и механический стресс

Повышение температуры напрямую влияет на механические свойства. Расхождения теплового расширения между корпусом BGA, шариком припоя и контактной площадкой PCB становятся более заметными. Напряжения, управляемые при оловянно-свинцовой перерасплавке, могут теперь с достаточной силой трескать соединения припоя или деформировать компоненты. Особенно уязвимы крупные BGA, поскольку внешние ряды шариков припоя испытывают наибольшие механические напряжения в процессе циклического нагрева.

Это ограничивает выбор материала платы. Часто приходится использовать ламинированные материалы высокой температуры, чтобы справиться с тепловой нагрузкой. Также необходимо переосмыслить поверхностное покрытие, поскольку распространённые варианты, такие как OSP, могут вести себя по-разному при бессвинцовых профилях. Электролессный никель с погружением в золото (ENIG) остаётся надёжным выбором, но его контроль толщины становится более критичным, чтобы избежать хрупких межметаллических образований. Тепловая маржа, которая была достаточной в процессах с оловянно-свинцовым припоем, сокращается. Инженеры должны учитывать уменьшение запасов прочности между пиковым режимом перерасплавки и максимально допустимой температурой для чувствительных компонентов, таких как генераторы или разъёмы.

Образование межметаллических соединений и долговечность

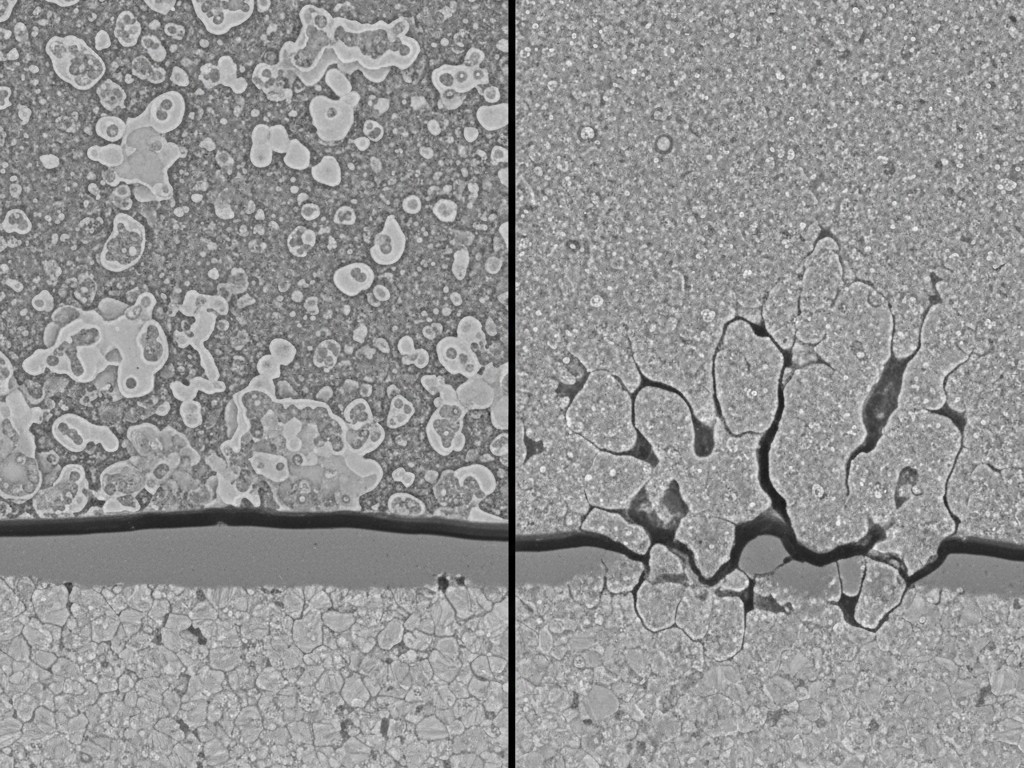

Межметаллические соединения (IMCs) образуются на интерфейсе припой-медь во время перерасплавки, создавая металлическое соединение, которое обеспечивает надёжность соединения. Важно не их наличие, а их состав, скорость роста и поведение со временем. Бессвинцовые припои дают разные IMCs, чем оловянно-свинцовые, и эти различия критичны для долговечности.

В соединениях с оловянно-свинцовым припоем доминирующее IMC представляет собой относительно пластичную фазу. В бессвинцовых соединениях SAC формируется тот же основной IMC, но его рост ускоряется при высоких температурах и отсутствии свинца, который действует как ингибитор роста. Также может образовываться вторая, гораздо более хрупкая IMC-фаза, особенно при высокотемпературном старении или многократных циклах перерасплавки.

Тепловое циклирование ускоряет этот рост. Каждый температурный скачок утолщает слои межметаллических соединений, создавая слабы места в области контакта припоя и площадки. В условиях циклических нагрузок трещины возникают и распространяются через этот хрупкий слой IMC, а не через основной припой. Этот режим разрушения, менее характерный для оловянно-свинцовых соединений, означает, что безсвинцовой припой может иметь меньшую долговечность при экстремальных условиях. Для высоконадежных устройств с ожидаемым сроком службы 15-20 лет важно понять и подтвердить этот сдвиг в распределении отказов.

Реальности рекавтов и ремонта меняются

Переустановочный ремонт становится особенно чувствительным к температуре моментом. Удаление BGA с оловянным припоем можно выполнить при пиковых температурах около 220-230°C. Для бессвинцового ремонта нужны пики около 260°C и выше для полного перерасплавления SAC-припоя. Эти дополнительные 30-40°C рискованно приближают сборку к порогу повреждения для многих материалов плат и соседних компонентов.

Риск повреждения платы резко возрастает. Деламинация и поднятие контактов значительно чаще, так как адгезионная прочность медных контактных площадок ухудшается при длительном воздействии высоких температур. После поднятия площадки плата часто считается непригодной, если недостающие ремонтные работы с помощью перемычек не приемлемы — что бывает редко в высоконадежных приложениях.

Навыки специалистов и оборудование становятся более критичными. Границы допустимых ошибок очень малы; перегрев вызывает повреждения, а недостаточный нагрев — холодные соединения. Техники по переустановке, обучающиеся на оловянных процессах, требуют повторного обучения, а у старого оборудования может отсутствовать запас по тепловой обработке или точность для надёжной работы с бессвинцовыми припоями. В полевых условиях усложнение ещё больше. Не рекомендуется смешивать оловянные и бессвинцовые припои — команды обслуживания должны либо иметь в запасе запасные части с классическим оловянным покрытием, либо сертифицировать полный процесс переустановки без свинца для плат, которые изначально не были рассчитаны на него. Ни один из вариантов не прост.

Создание переходного плана, который работает

Переход к бессвинцовым BGAs — это межфункциональная программа, охватывающая дизайн, цепочку поставок, производство и проверку. Успех требует такой же строгости, как при вводе нового продукта.

Дизайн и выбор компонентов

Обзор дизайна должен начинаться с анализа теплового запаса. Моет ли плата выдержать более высокие температуры переплавки? Тепловое моделирование может выявить опасные зоны, но если существующая структура недостаточна, возможно потребуется повторный дизайн с использованием ламинирующих материалов с более высоким Tg. Выбор компонентов должен отдавать предпочтение деталям с надежной бессвинцовой репутацией и проверенными данными о надежности. Не все бессвинцовые BGAs созданы равными. В конечном итоге, комбинация покрытия плат и сплава шариков BGA должна подтверждаться через тестирование, а не предположения.

Координация цепочки поставок и стратегия запасов

Раннее взаимодействие с поставщиками. Им необходимо видеть ваши сроки перехода, чтобы управлять запасами и производством. Время поставки для бессвинцовых компонентов может отличаться, поэтому важно обеспечить обязательства поставки, чтобы избежать нехватки в последний момент. Двойной источник становится более сложным, так как потребуется переподготовка обеих компаний с их бессвинцовыми предложениями. Временные рамки запасов — баланс между заказом последней закупки свинцовых деталей — риск устаревания запасов — и заказом слишком малого количества, что грозит остановкой производства.

Квалификация производственного процесса

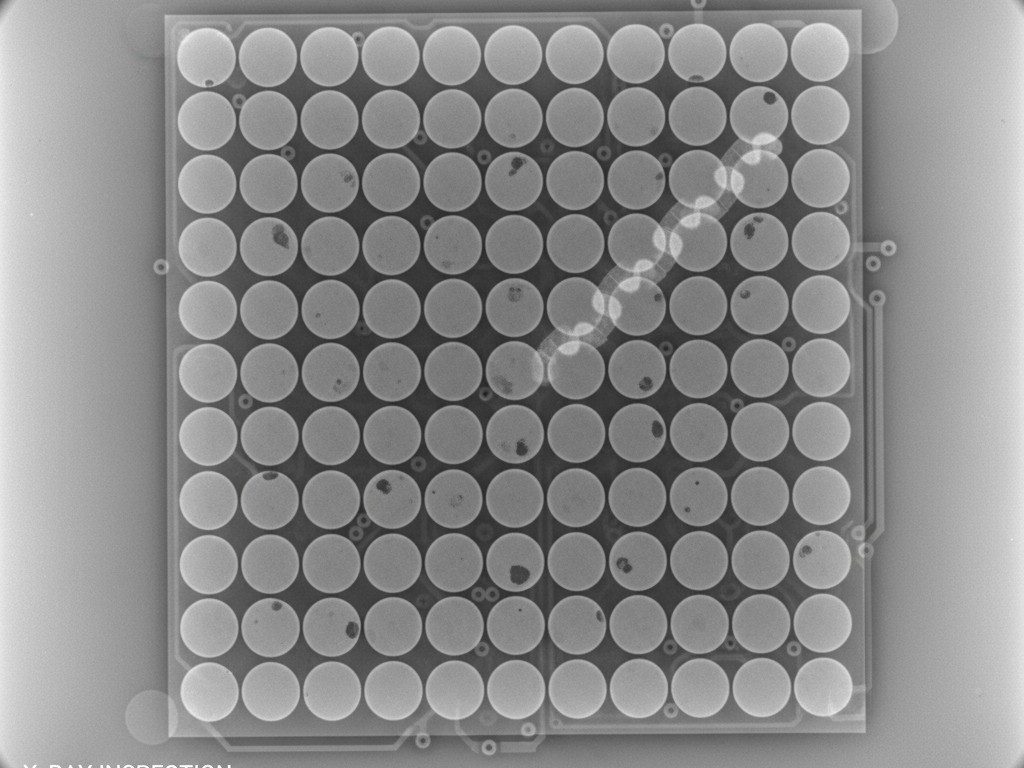

Разработка профиля переплавки — первая задача. Про профиль должен быть оптимизирован под конкретный сплав SAC и тепловую массу платы, с использованием термопар на реальных сборках для проверки температур в критических точках. Критерии осмотра также требуют изменений. Рентген и автоматические системы оптической проверки (AOI) должны быть перенастроены, так как внешний вид допустимого бессвинцового соединения отличается от свинцового. Первичная сборка, включающая разрушительный физический анализ, необходима для наладки процесса перед массовым производством.

Проверочное тестирование, которое нельзя отложить

Существующие данные квалификации для свинцовой продукции не применимы к бессвинцовой версии. Свойства материалов, режимы отказа и механизмы деградации все отличаются. Необходимое повторное тестирование на надежность.

Требуемые тесты зависят от применения, но тепловое циклирование практически универсально. Следуя руководствам, таким как IPC-9701, сборки подвергаются сотням или тысячам температурных циклов, выбранных для моделирования предполагаемой среды. Вибрационные и механические испытания на удар важны для продуктов в динамичных условиях, поскольку хрупкая природа свинцового паяния заставляет их реагировать по-разному на механический стресс. Быстрое ускоренное тестирование на надежность (HALT) также может использоваться для быстрого выявления новых слабых мест в конструкции.

Для продуктов в медицинской, аэрокосмической или автомобильной сферах этот процесс валидации и сертификации может занять год или больше. Начинать этот процесс только после объявления срока годности — значит лишить запасов буфера для отказов или переработки. Отложить валидацию из-за того, что продукт «кажется, работает» — риск для надежности в поле и доступа на рынок.

Управление устаревшими продуктами и смешанными запасами

Продукты, уже находящиеся в эксплуатации, создают уникальную проблему. Обслуживание систем с использованными свинцовыми BGAs требует плана по замене компонентов. После того как свинцовые детали перестают производиться, необходимо либо полагаться на тщательно рассчитанный запас, либо одобрять рискованный процесс перепайки без свинца для продуктов legacy.

На производственных и сервисных складах строгая сегрегация запасов необходима для предотвращения случайного смешивания свинцовых и безсвинцовых деталей. Несовместимый компонент может привести к сборке с непредсказуемым поведением и надежностью. Требуются четкая маркировка и контроль процессов для обеспечения прослеживаемости.

Наконец, отказ от свинца должен быть согласован с жизненным циклом продукта. Для продукта, приближающегося к завершению срока службы, последний закупщик свинцовых компонентов может быть практичным выбором. Но для любого продукта с оставшимся жизненным сроком переход неизбежен. Задержка только сжимает временные рамки и увеличивает риск.

Конец исключений RoHS для многослойных BGA с оловом — это не просто небольшое обновление нормативных требований. Это фактор принуждения, который выявит слабые места в проектировании, устойчивости цепочки поставок и контроле процессов. Команды, начинающие рано, рассматривающие переход как программу инженерных решений по надежности и подтверждающие свои предположения твердыми данными, справятся с изменениями. Те, кто будет ждать, окажутся в ситуации реакции, принимая решения под давлением и с неполной информацией. Время выбрано. Вопрос только как его использовать.