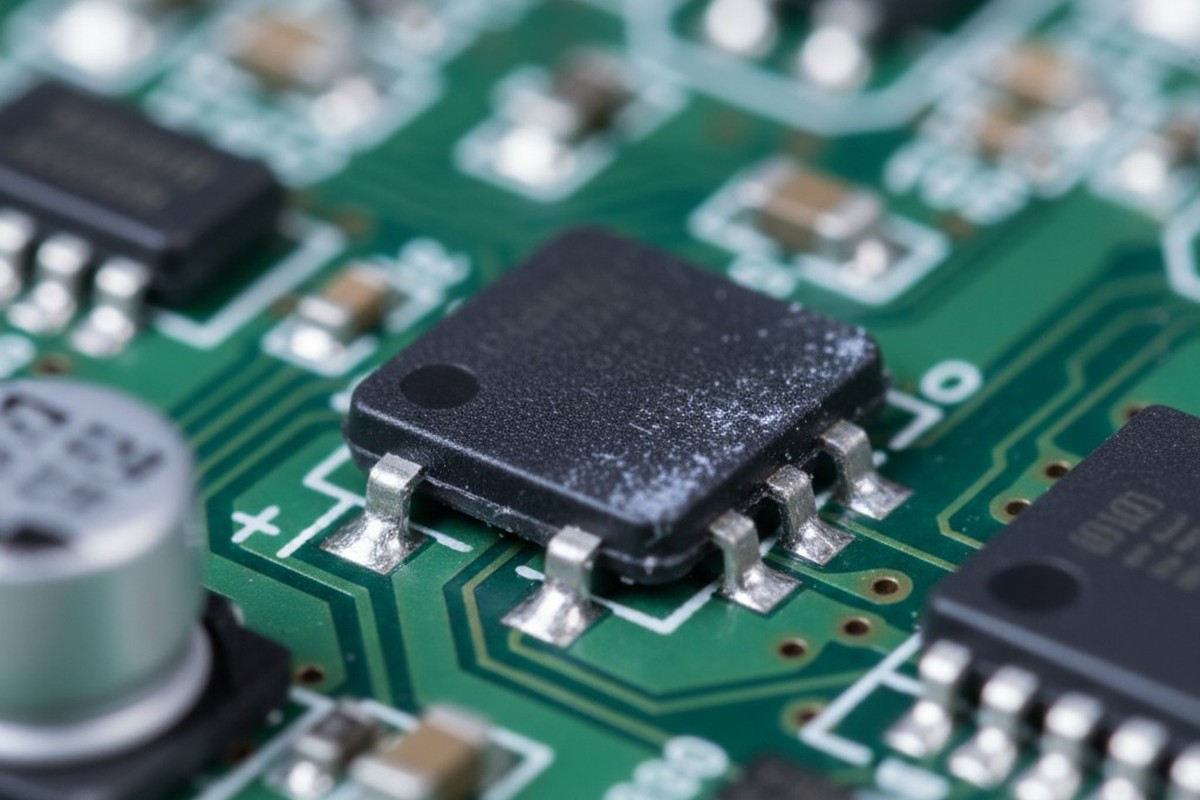

Вы видите это после финальной мойки. Тонкое, меловое белое покрытие, цепляющееся за плату, особенно вокруг корпуса компонента и на маске для припоя. Вы можете быть склонны игнорировать его, но затем наносится конформное покрытие. Спустя дни или недели оно начинает отслаиваться, пузыриться или делиться. Поражение покрытия.

Это не косметический дефект. Это катастрофическое нарушение подготовки поверхности и указывает на глубокую проблему в вашем водном процессе очистки. В Bester PCBA мы видели этот сценарий множество раз. Выход из этого цикла повторных работ и отказов на месте — не магический химикат или быстрое решение. Это дисциплинированный, систематический контроль процесса.

Этот меловой фильм — не просто некрасив, он является механизмом отказа

Этот белый остаток — физическое доказательство того, что поверхность не очищена. Его наличие напрямую угрожает надежности вашего продукта, начиная с самого первого защитного слоя.

Химическая связь, которой у вас нет: как остатки мешают сцеплению

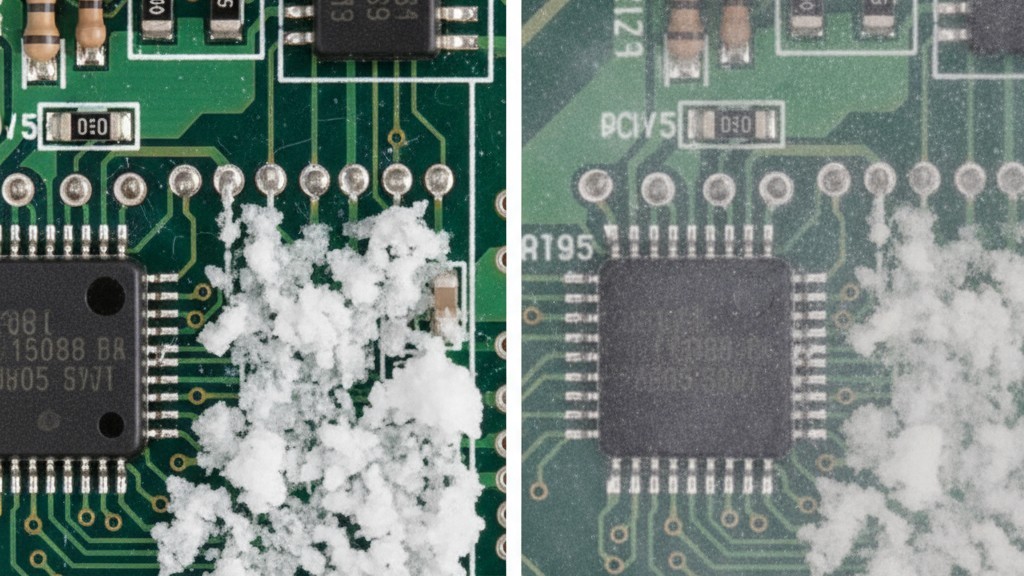

Конформное покрытие работает за счет формирования прочной молекулярной связи с поверхностью маски для припоя и ламинирования PCB. Это требует прямого, тесного контакта. Белый остаток, состоящий из нерастворимых минеральных солей и не промытых сапонификаторов, создает микроскопический барьер. Это как попытка нанести краску на пыльную стену. Покрытие прилипает к нестабильным, плохо сцепленным остаткам, а не к самой плате.

Оно просто не прилипнет. Любой термический стресс, механическая вибрация или влажность вызовут подъем покрытия, обнажая чувствительную цепь, подверженную воздействию окружающей среды, от которой оно должно было защитить.

Помимо прилипания: скрытые риски ионической контаминации

Видимый меловой слой — лишь часть проблемы. Часто его сопровождают невидимые ионические остатки — проволочные соли, оставшиеся после активаторов флюса или процесса мойки. Зажатые под слоем конформного покрытия, эти ионы — смертельная бомба замедленного действия. Когда окружающая влажность неизбежно проникает через покрытие, эти ионы становятся подвижными.

Это способствует электробимической миграции и росту дендритов, позволяя проводящим металлическим нитям расти между элементами с разным электрическим потенциалом. Такой рост может привести к прерывистым коротким замыканиям или, в конечном итоге, к серьезной неисправности устройства на месте эксплуатации. Остатки не только мешают сцеплению; они способствуют долгосрочному разрушению.

Общие виновники (и почему они часто оказываются ложными следами)

При столкновении с белым остатком первое, что приходит в голову — винить какую-то очевидную переменную. Инженеры-процессов часто указывают на свои стандартные проверки, которые могут создавать ложное ощущение безопасности.

Ошибка интерпретации теста ROSE: проходной балл для неудачного процесса

Одна из наиболее распространенных фраз — «Но наши платы проходят тест ROSE». Тест сопротивляемости растворителю (ROSE) — широко используемый инструмент контроля процесса, но при этой проблеме он опасно вводит в заблуждение. Тест измеряет среднюю объемную ионную чистоту сборки, определяя, насколько он снижает сопротивляемость растворителя.

Он не может обнаружить локализованные участки высокой загрязненности, что именно происходит, когда остатки застревают под компонентом с низким зазором. Также он полностью слеп к неионическим остаткам, таким как остатки после чрезмерного использования мыльной основы, которые являются основной причиной неисправностей сцепления. На плате Bester мы рассматриваем прохождение теста ROSE как минимальное требование для допуска, а не как сертификат настоящей чистоты. Он говорит вам, что у вас нет масштабной катастрофы по всей плате, но ничего не говорит о локализованной чистоте, необходимой для надежного покрытия.

Это действительно Flux? Различие источников загрязнения

Ещё одним распространённым подозреваемым является флюс. В то время как остатки безсолевого флюса могут казаться белыми, их внешний вид и расположение обычно отличаются. Остатки флюса часто концентрируются вокруг пайочных соединений и могут иметь кристаллическую или коркообразную текстуру. Остатки неудачного процесса промывки, как правило, более однородные, размытые и покрывают маску и корпуса компонентов равномерным слоем. Хотя никогда не стоит исключать несовместимость флюса и процесса, если остатки повсюду, основной подозреваемый — это ваш процесс промывки.

Настоящий злодей: Святая тройца неудач при промывке

Упрямый белый остаток редко является результатом одной ошибки. Он почти всегда является результатом сговора неудач внутри системы водной очистки: неудачной химии, неэффективного ополаскивания и неполного высыхания.

Перегретая химия: когда ваш мылоотделитель идет против вас

Мылоотделители — это щелочные очистители, предназначенные для реакции с кислотными остатками флюса на основе смолы, превращая их в водорастворимые мыла. Но у мылоотделителя есть конечная емкость. По мере насыщения реактивными остатками флюса и другими загрязнителями его эффективность резко падает. Гораздо хуже, если концентрация не поддерживается правильно, химия может начать переотложить эти реактивные побочные продукты в виде нерастворимых металлических солей на поверхность платы. Ваш очиститель превратился в источник загрязнений.

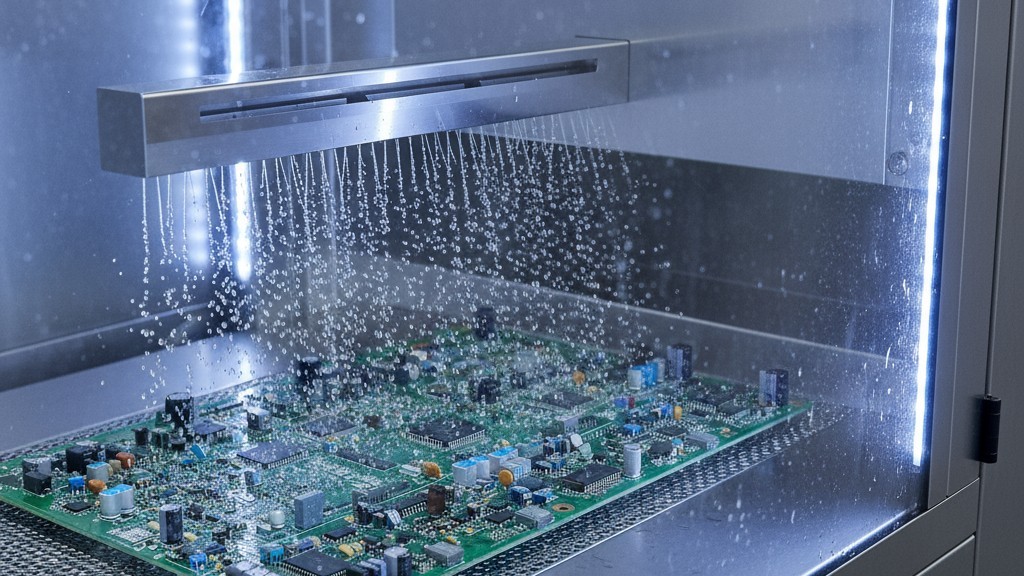

Неэффективное ополаскивание: когда деионизированная вода (DI) не справляется со своей задачей

Этап ополаскивания должен уносить сапонифицированный флюс и любые оставшиеся загрязнения. Это зависит от высокой чистоты деионизированной воды (DI), которая действует как универсальный растворитель. Но по мере растворения загрязнений с плат, ее собственная чистота снижается, и растет ее сопротивление. Если такая «грязная» вода используется при финальном ополаскивании, она наносит больше вреда, чем пользы. По мере испарения воды, она оставляет все загрязнения, которые переносила, повторно осаждая пленку остатков по всей сборке.

Запертая испарение: почему ваш сушильный аппарат оставляет влагу

Конечная точка сбоя — это сушильный аппарат. Стандартный конвекционный шкаф, просто запекающий плату, зачастую недостаточен, особенно для современных сборок с компонентами с низким зазором, такими как BGA и QFN. Вода, насыщенная растворенными загрязнениями из неудачного этапа ополаскивания, застревает под этими компонентами за счёт капиллярного действия. Тепло сушильного аппарата испаряет чистую воду, но растворенные твердые вещества — минералы, соли и остатки — остаются. Они выпадают из раствора в виде характерного белого пленочного осадка, особенно в труднодоступных для очистки местах.

Игровая книга PCBA Bester: Дисциплинированный процесс для чистых поверхностей

Борьба с белым остатком требует переключения внимания с поиска виновника на освоение процесса. Нет коротких путей. Решение скучное, методичное и крайне эффективное. Наш подход — строго контролировать каждый этап мойки.

Настройка вашей химии: титрование, концентрация и температура

Ваша химия мойки должна рассматриваться как точный процесс, а не как жидкость «залил и забыл». Это начинается с управления концентрацией с помощью регулярного запланированного титрования для проверки её силы. Эти данные должны поступать в автоматическую систему дозирования, которая поддерживает концентрацию в пределах заданных поставщиком значений. Мы также внимательно контролируем температуру ванны, так как эффективность может значительно варьироваться с теплом. Истощённая или разбавленная ванна — это основные источник проблемы, и дисциплинированный мониторинг — единственная мера профилактики.

Освоение ополаскивания: сила динамического контроля электропроводности

Чистое ополаскивание — это обязательное условие. Мы настаиваем на многоступенчатом, противоточной системе ополаскивания, где последний этап использует только самую чистую DI воду. Контроль основан на датчике электропроводности, который работает в реальном времени на выходе из финального этапа. Этот датчик подтверждает, что вода, уходящая с платы, исключительно чистая; наша цель — электропроводность 10 МΩ*см или выше. Если электропроводность падает, это явный сигнал, что в финальный этап попадают загрязнения, и процесс необходимо остановить и скорректировать. Этот динамический контроль обеспечивает, что последняя жидкость, соприкоснувшаяся с платой, достаточно чистая, чтобы ничего не оставить.

Проектирование процесса сушки: воздушные ножи и профили продувки

Вы не можете просто высушить сложную плату, запекая её. Вы должны физически вытеснить воду с под компонентов с низким зазором, прежде чем начнется испарение. Наши профили сушки разработаны специально для этого. Процесс начинается с высокоскоростных направленных воздушных ножей, которые удаляют основную часть воды, особенно в труднодоступных местах. Только после этого начинается тепловая стадия, обеспечивая минимальный оставшийся влажный остаток и отсутствие растворённых твердых веществ. Это предотвращает испарение воды и оставление загрязнений.

Контроль процесса: как мы проверяем истинную чистоту

Исправление процесса — это первая половина битвы. Вторая половина — обеспечить, чтобы он оставался исправленным. Вы не можете управлять тем, что не измеряете, и для настоящей чистоты нужен инструмент, который видит то, что пропускает тест ROSE.

Более чем ROSE: почему ионная хроматография — золотой стандарт

При диагностике остаточных проблем и квалификации процесса очистки мы полагаемся на ионную хроматографию (ИК). В отличие от общего теста ROSE, ИК — это судебная аналитическая методика. Она разделяет и количественно определяет конкретные ионные виды, присутствующие в экстракте растворителя с платы. Тест ИК может сказать вам не просто что ваша плата загрязнена, а именно что за загрязнителями — это сульфаты из изношенной мойки, слабые органические кислоты из флюса или бромиды из ламинированного материала. Такой уровень детализации необходим для анализа коренной причины и однозначно доказывает, что процесс чистых.

Определение базового уровня и мониторинг отклонений

Мы не просто используем IC для решения проблем; мы используем его проактивно. После оптимизации процесса очистки мы проводим анализ IC на «золотой» плате, чтобы установить детальный химический отпечаток идеально чистой сборки. Это становится нашим базовым уровнем. Затем мы периодически проводим этот тест для контроля процесса. Любое отклонение от этого базового уровня — раннее предупреждение о начале сбоя части процесса — химии, полоскания, фильтрации. Это позволяет нам вмешаться задолго до того, как проблема проявится в виде видимых белых остатков, обеспечивая стабильные, надежные результаты для каждой изготовляемой платы.