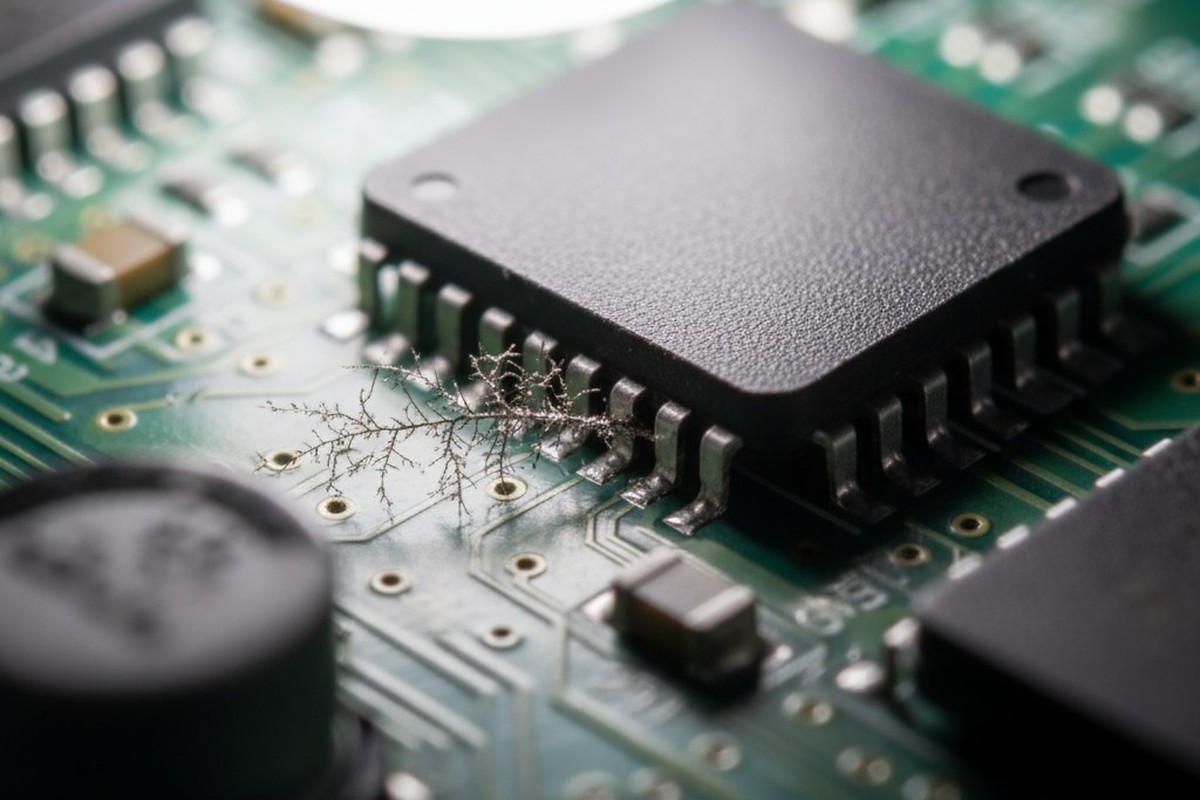

Это история, которую мы слышали бесчисленное количество раз. Продукт проходит все электрические тесты и проверки качества на конвейере, отправляется с чистым билетом здоровья. А затем, через несколько месяцев, начинаются сообщения о поломках на месте. Коррозия под компонентом. Необъяснимое утечка тока. Дендритный рост, замыкающий соседние контакты.

Сборка выглядит чистой. Ваш контрактный производитель показывает вам отчеты о прохождении теста ROSE. Тем не менее, поломки реальны и дорогостоящие. Проблема не в вашем дизайне или компонентах. Это тест. Вас вводят в заблуждение красивым числом, которое маскирует коррозионную бомбу замедленного действия.

Призрак в машине: Когда «чистые» панели терпят неудачу на месте

Разрыв между послесборочным тестированием и долгосрочной надежностью — одна из самых раздражающих проблем в производстве электроники. Виновник почти всегда — ионное загрязнение, оставшееся после процесса пайки. Эти остатки, невидимые невооруженным глазом, безвредны в сухой контролируемой среде. Но как только продукт попадает в поле, подвержен воздействию окружающей влажности и температурных циклов, они становятся активными.

Это активирование создает электролит на поверхности платы, что позволяет процессу под названием электрохимическая миграция. Ион металла перемещается по плате, образуя тонкие кристаллические структуры, называемые дендритами. Эти дендриты растут между точками с разным электрическим потенциалом, пока не создадут короткое замыкание. Результатом является катастрофическая, трудная для диагностики поломка на плате, которая, по всем обычным меркам, была идеально «чистой».

Это не редкое явление. Это предсказуемый результат зависимости от устаревшей и недостаточной метрики чистоты.

Почему тест ROSE — рецепт бедствия

На протяжении десятилетий стандартом чистоты ионов был тест на сопротивляемость растворителя (ROSE). Он быстрый, недорогой и подходит для большинства производителей. В Bester PCBA мы считаем, что он также опасно вводит в заблуждение и является основной причиной проблем с надежностью на месте эксплуатации.

Тест имеет два фундаментальных, смертельных недостатка.

Недостаток средних значений: как хорошие числа скрывают плохие места

Тест ROSE работает путем окунания всей сборки плат в растворитель и измерения общего изменения в сопротивляемости растворителя. Это дает вам одно число, представляющее собой общий средний уровень иконическое загрязнение по всей плате.

Этот подход крайне ошибочен. Неотказность поля не вызывается равномерным, низкоуровневым слоем загрязнения; она вызывается очень концентрированным, локализованным очагом остатков. Эффект усреднения теста ROSE означает, что небольшое, опасно коррозионное пятно под одним компонентом полностью разбавляется обширными чистыми участками маски для пайки. Это похоже на тестирование бассейна на яды взятием образца воды — вы почти наверняка пропустите одну смертельно опасную каплю.

Проходной балл ROSE не означает, что ваша плата чистая. Он означает, что она чистая в среднем.

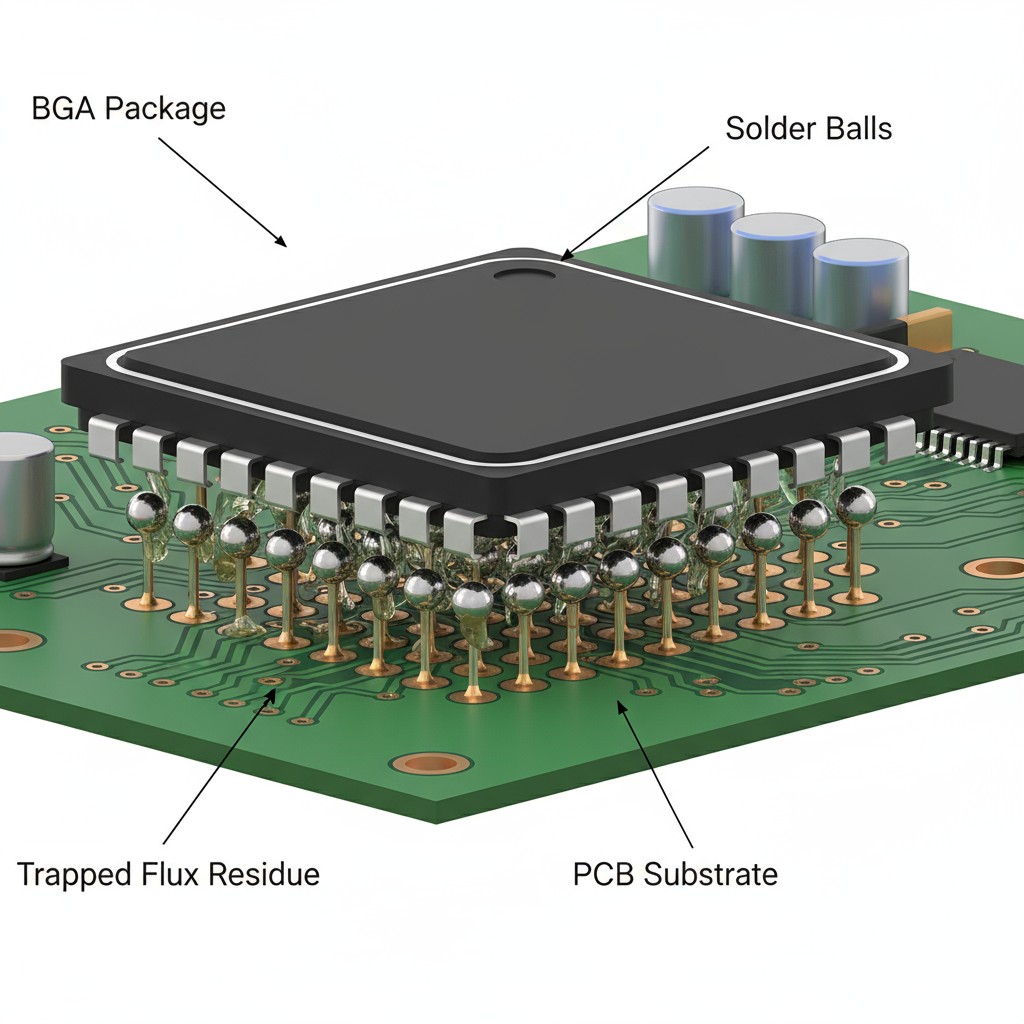

Слепые зоны: чего ROSE не видит под BGAs и плотными компонентами

Вторая ошибка — физическая. Современные печатные платы плотные. Компоненты, такие как Ball Grid Arrays (BGAs), Land Grid Arrays (LGAs) и Quad-Flat No-leads (QFNs), имеют чрезвычайно низкую высоту подъема, с зазорами, измеренными в милях. Раствор, используемый в тесте ROSE, просто не может протечь в эти узкие пространства, чтобы растворить остатки, застрявшие снизу.

Именно здесь кроется наибольшая опасность. Во время пайки с восстановлением (reflow) остатки флюса застревают под корпусом компонента, прямо рядом с сотнями плотно упакованных, токопроводящих контактов. Тестовый раствор промывается сверху, не проникая в эти критические области, и отчет показывается чистым. Тем временем, самые коррозийные загрязнения остаются нетронутыми в единственном месте, где они могут нанести наибольший вред. Тест ROSE не просто усредняет проблему; он полностью слеп к ней.

Развенчание мифа о 'безочисточной' технологии: ваш главный источник коррозионных остатков

Эта зависимость от недостаточного тестирования поддерживается повсеместным индустриальным мифом: идея о 'безочисточном' флюсе. Многие инженеры считают, что использование безочисточного флюса означает, что им не нужно заботиться о очистке или тестировании остатков. Непонимание того, что на самом деле означает 'безочисточный', является прямым путем к проблемам надежности.

Что на самом деле означает 'безочисточный' (и чего он не означает)

'Безочисточный' не означает, что флюс магически испаряется и оставляет нулевые остатки. Это означает, что остатки после пайки с восстановлением созданы чтобы быть химически инертными, но только при условии, что плата прошла через идеальный тепловой профиль. Активаторы в флюсе должны полностью расходоваться и инкапсулироваться во время пайки с восстановлением.

В реальных условиях серийного производства идеальные тепловые профили — редкость. В печах есть горячие и холодные зоны. Плотность платы и масса компонентов создают тепловые тени. В результате флюс часто активируется лишь частично, оставляя необработанные, реактивные остатки.

Как тепло и влажность активируют «безопасный» поток

Эти остаточные остатки без флюса часто гигроскопичны, что означает, что они легко поглощают влагу из воздуха. Как только они впитают воду, «безопасное» остаточное вещество становится активным, кислым электролитом. Самые химикаты, предназначенные для очистки оксидов с плат во время пайки, теперь могут начать корродировать выводы компонентов и способствовать росту дендритов.

Верить, что «безопасный» флюс освобождает вас от проверки чистоты — это игра в азарт без гарантии достижения идеального процесса каждый раз. В Bester PCBA мы не ставим на совершенство. Мы проверяем данные.

Лучший инструмент для работы: Видеть невидимое с помощью ионной хроматографии

Если тест ROSE — это грубый инструмент, то ионная хроматография (ИК) — это хирургический инструмент. Она выходит за рамки простого прохода/провала и предоставляет подробный химический анализ поверхности платы. Это единственный метод, который дает конкретные, действительные данные, необходимые для прогнозирования и предотвращения полевых отказов, связанных с ионами.

От одного числа к химическому отпечатку

В отличие от теста ROSE, анализ ИК не дает вам одного числа. Он предоставляет хроматограмму — отчет, который определяет конкретные ионы, присутствующие на плате, и их точные концентрации. Это разница между тем, чтобы доктор сказал вам «у вас температура», и тем, чтобы он сказал «у вас конкретная бактерия, и вот антибиотик для ее лечения».

С помощью ИК вы можете увидеть химический отпечаток вашего производственного процесса, различать различные типы загрязнителей и прослеживать их источники.

Что IC говорит тебе, что ROSE не может

Мощь IC заключается в ее специфичности. Он отвечает на критические вопросы, на которые ROSE не может. Является ли загрязнение слабой органической кислотой из остатков флюса? Это указывает на неполный профиль повторного нагрева или неэффективную очистку. Есть ли высокие уровни хлорида и натрия? Это свидетельствует о проблемах с обращением, загрязнении от перчаток или даже о проблемах с производством печатных плат.

Этот уровень детализации превращает тестирование чистоты из простых проверочных критериев в мощный инструмент управления процессом. Вы больше не просто ставите галочку; вы активно диагностируете и улучшаете долгосрочную надежность вашего продукта.

Создание предиктивной программы очистки, которая работает

Внедрение ионной хроматографии — это первый шаг. Правильное ее использование отличает процесс мирового класса от остальных. Настоящая предсказательная программа — это не случайное тестирование; это целенаправленная стратегия, основанная на рисках. В Bester PCBA наш подход построен на трех основных принципах.

1. Нацельте ваше тестирование на область платы

Прекратите тестировать всю плату, потому что риск не распределен равномерно. Тест ИК должен использовать локализованный метод извлечения образцов из наиболее рискованных зон: прямо под плотным BGA, в узких углах вашей чувствительной аналоговой схемы и вокруг низкопрофильных QFN. Нацеливаясь на проблемные участки, вы получаете данные, отражающие ситуацию худшего сценария, а не средний показатель.

2. Коррелируйте загрязнители с вашим семейством флюса

Работайте с вашим партнером по сборке, чтобы охарактеризовать ваш конкретный безфлюсовый флюс. Каждое семейство флюсов оставляет уникальную ионную подпись. Запускайте базовый тест ИК, чтобы определить, как выглядит «нормальный» профиль остатка для вашего процесса. Это позволяет установить разумные лимиты. Вместо общей политики «ноль», вы можете установить конкретные пороги для ожидаемых слабых органических кислот при сохранении почти нулевой терпимости к вредным, неожиданным ионам, таким как хлориды.

3. Нормализуйте по рискам процесса, а не только по площади

Последний и самый важный шаг — перестать думать о загрязнении в простых терминах микрограммов на квадратный дюйм. Эта метрика почти не имеет смысла без контекста. Аналоговый компонент с высоким напряжением и мелким шагом имеет бесконечно меньшую допустимую концентрацию ионных остатков, чем низкоскоростной цифровой логический блок.

Строгие требования к чистоте не имеют одного универсального лимита. Их несколько, нормализованных в зависимости от профиля риска каждой области схемы. Область вокруг блока питания 400 В требует значительно более высокого уровня чистоты, чем зона около резистора подтяжки на 3,3 В. Соответствуя требованиям чистоты риску электроники, вы создаёте спецификацию, которая прямо предотвращает отказ в поле.

Практическое применение: Преодоление реальных препятствий

Переход к современной стратегии чистоты требует больше, чем просто изменение метода тестирования; это требует смены мышления и прагматичного подхода.

Обсуждение вопроса стоимости: ИМС как инвестиция

Первое возражение против ИМС всегда связано со стоимостью. Да, один тест ИМС дороже одного теста ROSE, но это короткосрочный взгляд. Истинная стоимость недостаточного тестирования измеряется в возвратах по RMA, гарантийных претензиях, отзывах продукции и ущербе репутации вашего бренда.

Сравните стоимость комплексной программы валидации ИМС во время разработки продукта — возможно, несколько тысяч долларов — с затратами на однократный анализ отказа в поле, не говоря уже о масштабном отзыве. Ионная хроматография — это не расходы. Это одна из наибольших инвестиций с высокой отдачей на долгосрочный успех вашего продукта.

Как заставить вашего контрактного производителя превзойти ROSE

Многие контрактные производители довольны своим устаревшим оборудованием ROSE для тестирования. Переход к более строгому методу требует совместного, основанного на данных подхода. Начинайте с малого. Вместо требования IC для каждой платы в производстве укажите его по образцу в рамках NPI.

Обеспечьте вашему менеджеру по цепочке поставок чёткую карту зон высокой опасности на плате, которые нужно проверить. Поделитесь с ними этой статьёй. Воспринимайте это не как недоверие, а как совместную приверженность созданию более надёжного продукта. Лучшие партнёры по производству с радостью примут возможность улучшить свой процесс и продемонстрировать свою способности. Если они сопротивляются, это может означать, что их определение «качества» не совпадает с вашим.