Избирательное пайке часто рассматривается как проблема контроля процесса. Когда образуются мосты между соседними выводами, первое impulso — регулировать время прожигания, настроить флюс или снизить температуру расплавленного припоя. Хотя эти параметры важны, они работают внутри ограничений, установленных гораздо раньше: геометрии самого черезотверстия. Если отверстие спроектировано неправильно, никакая оптимизация процесса не сможет надежно предотвратить мосты. Припой найдет путь между площадками, потому что физический дизайн делает этот путь неизбежным.

Мы постоянно сталкиваемся с этой проблемой. Доска с многофазовым соединителем приходит на избирательную пайку, и мости образуются на каждом проходе, несмотря на компетентную инженерию процесса. Корень проблемы — не машина или оператор. Это размер готового отверстия с зазором 0.08 мм вместо 0.20 мм, термическая разгрузка с рёбрами, направленными непосредственно на соседнюю площадку, или нарушение правил обхода, которое вынуждает сопло попадать под неправильный угол. Это проектные решения, и они определяют, пройдет ли доска через производство или застрянет в доработке.

В этой статье мы объясним почему. Исследуем физику формирования мостов и выведем правила геометрии отверстий, которые их предотвращают, сосредотачиваясь на выборе проектных решений, которые действительно важны: зазор между выводом и отверстием, ориентация термических разгрузок, доступ к соплу и стратегии для компонентов с высоким тепловым массой. Это не произвольные рекомендации; это механические и тепловые реалии поведения припоя в контейнере.

Почему образуется форма мостов при выборочном паянии

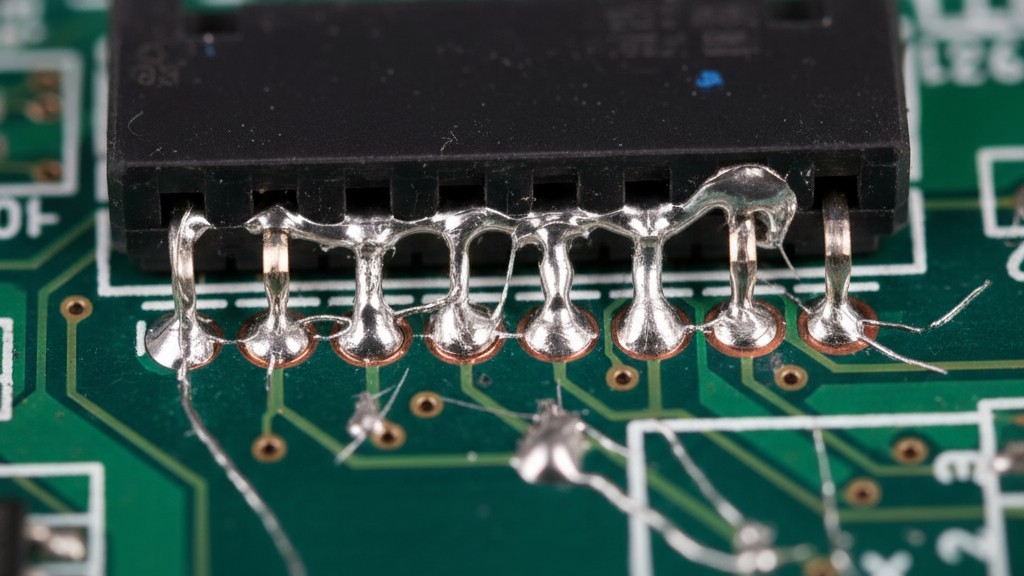

Мост из припоя — это не случайный дефект. Это предсказуемый результат установления припоям протяженного пути между двумя точками, которые должны оставаться изолированными. При избирательной пайке это происходит, когда припой в двух соседних отверстиях соединяет их, либо на верхней поверхности платы, либо внутри самих отверстий.

Роль капилляционного действия

Когда сопло наносит расплавленный припой на отверстие, припой не только скапливается на поверхности. Он поднимается по отверстию за счет капилляционного действия, притягиваемого вверх силой поверхностного натяжения и свойствами смачивания между припоем и стенкой медного отверстия.

Высота этого подъема капиллярной струи зависит от кольцевого зазора между выводом компонента и отверстием. Узкий зазор создает сильную капиллярную силу, подтягивая припой высоко и быстро. Широкий зазор создает более слабую силу, и припой может остановиться, оставляя пустоту. Проблема в том, что отверстие не является открытой трубкой; оно содержит вывод. Если зазор слишком мал, отверстие заполняется большим количеством припоя, чем требуется для соединения. Избыточный припой некуда деваться, кроме как выйти за пределы, распространяясь по верхней площадке.

Этот избыток образует мениск на краю площадки. Если два соседних мениска содержат лишний припой, их мениски касаются друг друга. В этот момент поверхностное натяжение тянет эти два пула вместе, образуя мост.

Когда смежные бочки становятся одной

Ключевая переменная — это угол наклона — расстояние от центра до центра между выводами. При стандартном шаге 2,54 мм и правильном размером отверстий между контактами достаточно пространства, чтобы держать мениски раздельно. При шаге 1,27 мм и неправильных размерах зазоров этот запас безопасности исчезает.

Взаимодействие как геометрическое, так и тепловое. Два соседних пятна на общей плоскости создают непрерывный медный путь, проводящий тепло. Если сопло задерживается на одном из пятен и сразу перемещается к следующему, первое пятно все еще расплавлено. Припой из второго пятна может виться в сторону первого через медь, особенно если термические разгрузки отсутствуют или имеют неправильную ориентацию.

Мосты образуются потому, что это позволяют граничные условия. Распайка просто следует законам физики, минимизируя свою поверхностную энергию, образуя минимальную возможную площадь поверхности. Для двух близко расположенных, переполненных посадочных площадок это означает единый общий объем. Вместо того, чтобы бороться с этим поведением с помощью трюков процесса, решение — проектировать граничные условия так, чтобы этого избежать изначально.

Проходное отверстие для предотвращения мостов

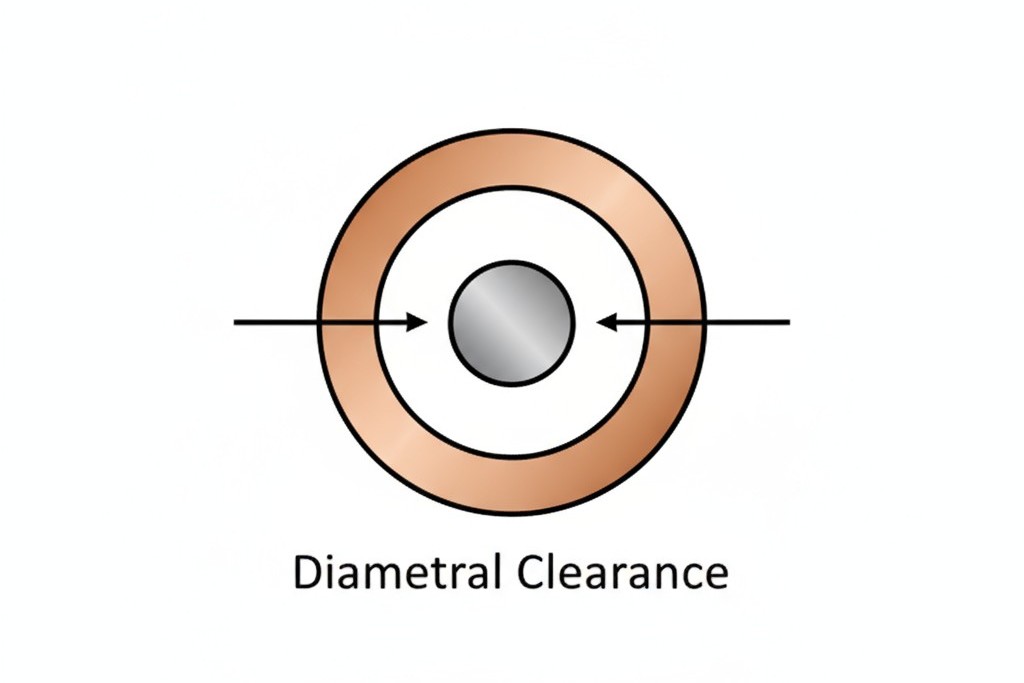

Наиболее критическим параметром проектирования для селективной пайки является диаметральный зазор между выводом компонента и готовым отверстием. Этот зазор определяет объем припоя, входящего в канал, силу капиллярного подъема и то, переполняется ли лишний припой на верхнюю поверхность. Ошибка в этом — и мосты практически гарантированы.

Идеальный зазор: 0.15мм до 0.25мм

Для селективной пайки функциональный диапазон диаметрального зазора — это узкое окно: от 0.15мм до 0.25мм. Это гораздо уже, чем типичный диапазон для волновой пайки, который допускает 0.40мм и более. Разница заключается в методе применения. Волна заливает каналы снизу с высокой кинетической энергией, тогда как селективный сопло наносит припой локально с гораздо меньшей силой. Сам канал должен выполнять большую часть работы по поднятию припоя вверх.

- Меньше 0.15мм: Канал слишком тугой. Узкий кольцевой зазор создает слишком сильную капиллярную силу, которая тянет слишком много припоя в соединение. канал переполняется, припой распространяется по верхней площадке, и вероятность образования моста возрастает.

- Выше 0.25мм: Канал слишком свободный. Сила капилляра ослабевает, и припой может не подняться полностью к вершине, оставляя пустоту или холодное соединение. Это неприемлемо для приложений высокой надежности.

Диапазон от 0.15мм до 0.25мм — это оптимальная зона, где капиллярное действие достаточно сильно для надежного заполнения канала, но не настолько, чтобы он переполнялся. Припой смачивает площадку и вывод для формирования контролируемого соединения без распространения за границы площадки.

Расчет размеров готового отверстия

Готовое отверстие — это диаметр после покрытия металлом, а не сверлильный размер. Чтобы его определить, начните с максимального диаметра вывода из спецификации компонента и добавьте желаемый зазор (обычно 0.20мм как номинальную цель). Это и будет диаметр готового отверстия.

Чтобы определить сверлильный диаметр, вычтите в два раза толщину покрытия. Для стандартной платы с 25 микрон (0.025мм) меди в канале вычитаете 0.05мм. Например, квадратный вывод диаметром 0.64мм имеет диагональ примерно 0.90мм. Для зазора в 0.20мм требуется готовое отверстие 1.10мм, что требует сверла 1.05мм.

Такой уровень точности требует координации с вашим производством для контроля толщины покрытия и проверки размера готового отверстия. Также необходимо точно знать диаметр вывода компонента. В то время как существует общее руководство, такое как IPC-7251, оно предназначено для волновой пайки и ориентировано на легкость вставки. Для селективной пайки контроль объема припоя имеет первостепенное значение. Допуски должны быть строже, и их необходимо защищать.

Термические разгрузки и контроль потока припоя

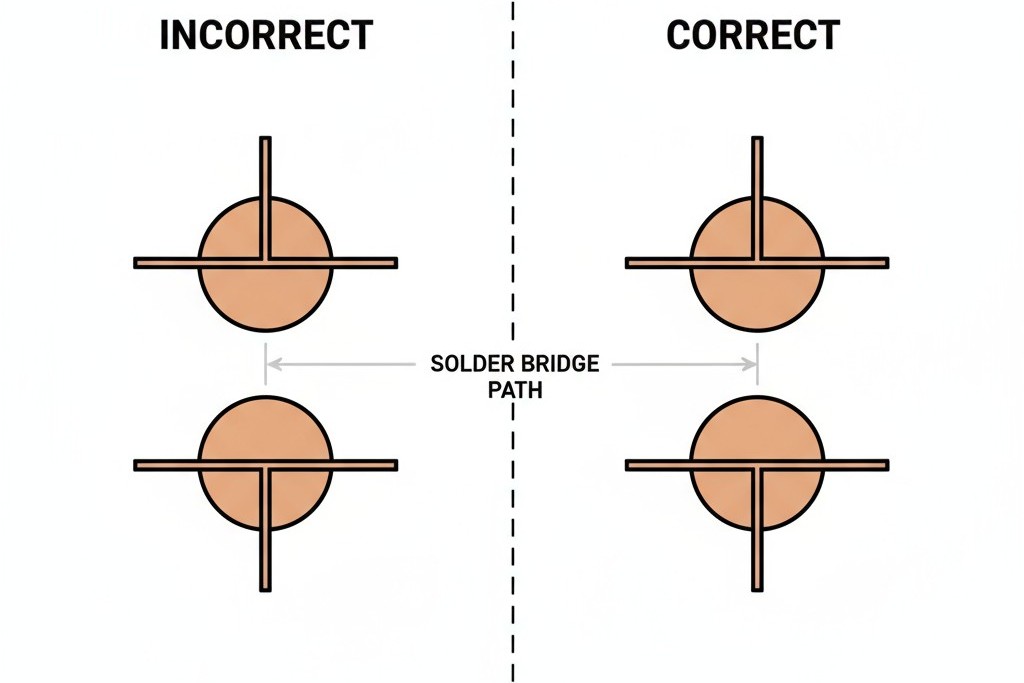

Тепловые рельефы известны своей способностью уменьшать эффект тепловой магнитки плоскости, но их роль в выборной пайке более сложна. Они также управляют направлением и симметрией тока припоя. Спицы теплового рельефа — это предпочтительные пути для тепла и расплавленного припоя. Их конструкция определяет, будет ли припой равномерно распределяться или сосредоточиться в направлении, создающем мост.

Количество и ширина спиц

Рельеф с четырьмя спицами распределяет тепло более равномерно, чем дизайн с двумя спицами, однако, если спицы слишком широкие, они могут служить каналами для вытягивания припоя наружу. Ширина спицы 0,30 мм или меньше обеспечивает хорошую тепловую изоляцию без создания значительного пути потока припоя. При 0,50 мм или более, спица начинает действовать как продолжение самой площадки. Для приложений с высоким током, требующих широких спиц, их ориентация становится критической.

В некоторых высокомощных дизайнах тепловые рельефы полностью не используются. Для таких прямых соединений с плоскостью отверстия становятся еще более важными, и процесс должен компенсировать это расширенным предварительным нагревом. Риск образования моста выше, потому что площадка термически связана с соседями, создавая непрерывную горячую зону.

Ориентация для минимизации путей моста

Если две соседние площадки имеют рельефы с двумя спицами, ориентированные прямо друг к другу, вы создали тепловой и жидкостный мост. Тепло и припой будут течь по спицам, встречаясь в пространстве между площадками.

Решение простое: поверните рельефы.

- Для рельефа с двумя спицами, ориентируйте спицы перпендикулярно ряду выводов.

- Для рельеф с четырьмя спицами, ориентируйте спицы под углом 45 градусов по отношению к ряду выводов.

Это обеспечивает отсутствие направления спиц прямо к соседней площадке, создавая более симметричную тепловую среду. На соединителе с шагом 1,27 мм, поворот неправильно выровненных рельефов на 90 градусов может устранить образование мостов без изменения каких-либо других переменных.

Правила обхода для доступа к соплу и поддоку

Избирательная пайка — это физический процесс. Форсунка должна позиционироваться под платой, а подрончатка должна удерживать плату так, чтобы она не мешала движению форсунки. Если расположение игнорирует эти пространственные требования, процесс терпит неудачу еще до начала.

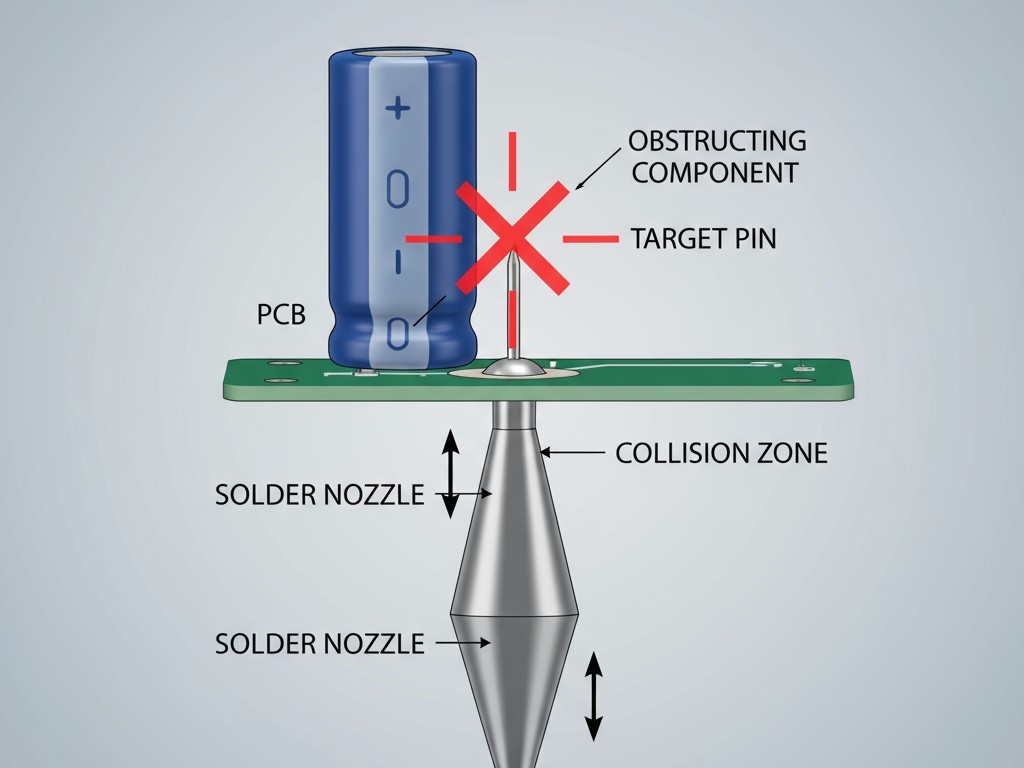

Горизонтальный зазор для сопла

У оловянного сопла есть физический диаметр, обычно от 4 мм до 8 мм. Оно требует радиального зазора вокруг целевой площадки, чтобы избежать столкновения с соседними компонентами. В качестве общего правила, сопло диаметром 6 мм требует радиуса обхода около 5 мм от центра площадки до края любого ближайшего компонента.

Это большее расположение, чем ожидают многие разработчики, особенно на плотных платах. Хотя большинство машин позволяют приближать сопло под углом, чтобы снизить эту необходимость, такой подход создает асимметричное нагревание и может потребовать более длительного времени нагрева. Всегда предпочтительно иметь достаточный зазор для вертикального подхода. Разъемы на краю платы — это распространенная проблема, так как сопло не может выйти за границы платы. Это ограничение должно учитываться при проектировании, а не обнаруживаться в процессе разработки.

Вертикальный зазор и высота компонента

Сопло также должно подниматься снизу платы, чтобы смочить соединение. Высокий компонент рядом с целевой площадкой может физически заблокировать сопло. Эта проблема зазора по оси Z требует вертикальной зоны обхода. Компоненты выше рабочей высоты сопла не должны располагаться внутри радиуса горизонтального зазора для соединений селективной пайки. Это трехмерная задача проектирования, которая требует координации между механической, проектной и технологической инженерией, часто проверяемой вручную или с помощью скриптов пользовательских правил дизайна.

Стратегии проектирования для высокомассовых соединителей

Разъемы с высоким числом выводов — идеальное применение для селективной пайки, так как они часто не выдерживают повторного нагрева. Они также наиболее сложны для пайки из-за их высокой тепловой массы. Большая металлическая оболочка и плотное расположение выводов действуют как массивный тепловой отвод, отводя энергию от соединения быстрее, чем может обеспечить сопло.

Почему тепловая масса предотвращает хорошее намокание

Соединитель с большой тепловой массой поглощает огромное количество энергии. Во время пайки сопло нагревает локально, но это тепло сразу же передается телу соединителя и любым подключенным медным платам.При этом припой никогда не достигает своей идеальной температуры смачивания или достигает ее только кратковременно. В результате получается холодное соединение или частичный наплав. Распространенная ошибка в процессе — компенсировать это увеличением времени задержки, что приводит к такому же эффекту, как и слишком большое количество припоя, которое вытекает и образует перемычки.

Решение заключается в термической изоляции соединения как можно больше. Это означает использование тепловых облегчений с тонкими спицами, которые могут нести необходимый ток. Другой вариант — локальный вырез в плоскости под разъемом, достаточно крупный, чтобы разорвать тепловой контакт во время пайки, сохраняя при этом целостность плоскости.

Длина заглушки выводов и объем припоя

Длина вывода, выступающего за верхнюю поверхность платы, также влияет на объем припоя. Длинная заглушка увеличивает общую длину ствола, который необходимо заполнить. Если зазор в отверстии уже мал, длинная заглушка легко может привести к переливу.

Для селективной пайки заглушку следует обрезать до минимальной длины, необходимой для проверки, обычно 0.50 мм — 1.50 мм. Более длинные заглушки не добавляют прочности соединению и только увеличивают риск дефектов. Если компонент поставляется с длинными выводами, их следует обрезать до или после вставки. Стоимость этого дополнительного шага ничтожна по сравнению со стоимостью повторной обработки мостиков на разъемах с сотней выводов.

Проектирование с учетом допусков процесса

Правила, изложенные в этой статье, не являются предпочтениями; это физические требования для надежного процесса селективной пайки. Плата, разработанная с зазором между выводом и отверстием в 0.20 мм, правильно ориентированными тепловыми облегчениями и достаточными зонами обхода сопла, будет паяться чисто с минимальной настройкой. Плата, игнорирующая эти основы, будет испытывать сложности, независимо от мастерства технологического инженера.

Цель проектирования для производства — создать резерв, позволяющий учитывать небольшие отклонения в процессе или компонентах без возникновения отказов. Тесные зазоры и плохой тепловой дизайн устраняют этот резерв, требуя уровня совершенства, который невозможно поддерживать в условиях производства.

Эти важные решения принимаются во время проектирования, зачастую без полного понимания их последствий. Предпроизводственный обзор дизайна может обнаружить нарушение зоны обхода или отверстие неправильного размера, если исправление — простая правка в CAD. После производства исправление — новая сборка платы или дорогостоящая и ненадежная обходная технология.

Чтобы селективная пайка работала, контрольный список короткий, но обязательный. Убедитесь, что зазор между выводом и отверстием составляет от 0.15 мм до 0.25 мм. Ориентируйте тепловые облегчения от окружающих площадок. Обеспечьте минимум 5 мм радиального зазора для сопла. Термически изолируйте разъемы с высокой массой. И держите длину заглушек выводов менее 1.50 мм. Это правила, которые отделяют успешный продукт от производственного кошмара.