Стремление отслеживать всё сильно. Когда регуляторы требуют прослеживаемости, а аудиторы тщательно проверяют записи, наиболее безопасной реакцией кажется фиксация каждого пункта данных, сканирование каждого штрих-кода и связывание каждого компонента с каждым серийным номером. Этот инстинкт дорогой. Он также, во многих случаях, является неверным распределением ресурсов, создающим иллюзию контроля без соответствующего снижения риска.

Прослеживаемость партий существует по одной причине: чтобы обеспечить целенаправленные действия в случае отказа или отзывов. Это механизм для изоляции поражённых единиц и ограничения воздействия, а не всеобъемлющая страховка от всех дефектов. Эта разница критична, потому что стоимость прослеживаемости увеличивается с её глубиной. Полная серийная генеалогия каждого резистора и конденсатора на многоразовом устройстве высокой объемности может удвоить нагрузку на обработку данных и создать узкие места на каждом этапе сборки. Эта стоимость должна оправдываться соответствующим снижением реального риска, а не теоретическим комфортом от наличия большего количества данных.

Проблема, тогда, — проблема калибровки. Мало прослеживаемости делает производителей уязвимыми к широким и дорогим отзывам, когда один дефектный лот мог бы быть аккуратно изолирован. Слишком много прослеживаемости тормозит пропускную способность, загружает команду контроля качеству шумом данных и создает ответственность за аудит, когда система неизбежно развивается с пробелами под давлением производства. Ответ — не универсальный стандарт, а риск-ориентированная структура, которая соответствует глубине прослеживаемости последствиям отказа — система, которая является оправданной, а не просто исчерпывающей.

Что на самом деле достигает прослеживаемость лота

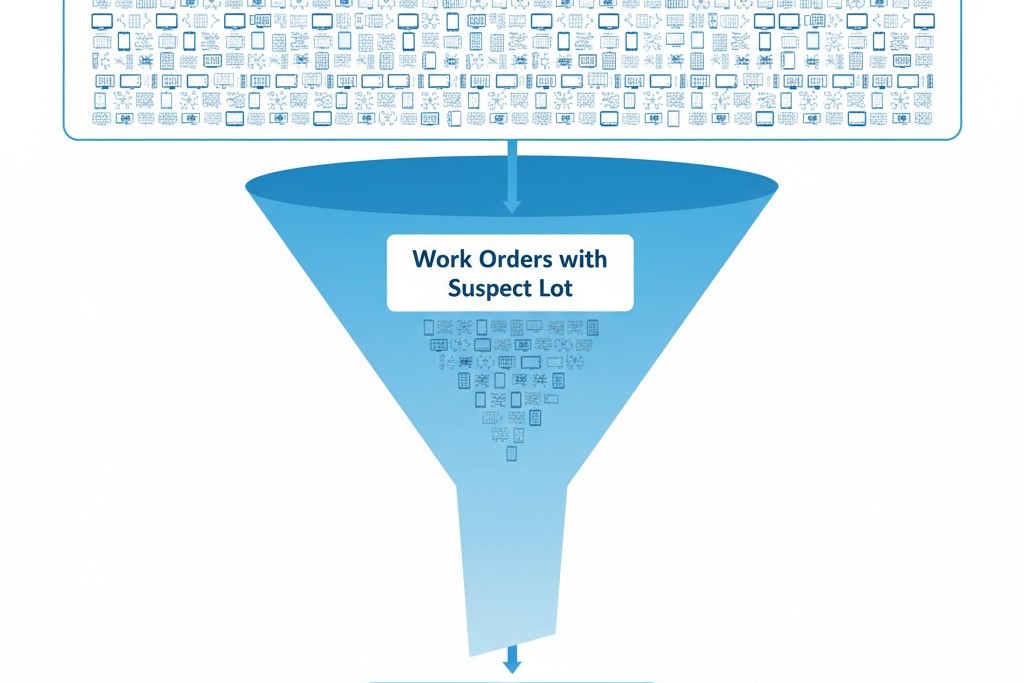

В своей основе прослеживаемость — инфраструктура отзыва. Его основная функция — отвечать на один вопрос, когда обнаруживается дефект: какие готовые устройства содержат подозреваемый лот компонента, и где в настоящее время находятся эти устройства? Скорость и точность этого ответа определяют масштаб отзыва, стоимость корректирующих мер и ответственность производителя. Надёжная система прослеживаемости может сузить потенциальный отзыв с десятков тысяч единиц до сотен. Слабая система вынуждает проводить широкий отзыв, потому что данных, необходимых для изоляции проблемы, просто не существует или их нельзя быстро получить.

Механизм прост. Компоненты поставляются с кодами партий от поставщика. Сборки собираются партиями в производстве, часто объединёнными по заказам на работу. Готовые устройства получают уникальные серийные номера. Прослеживаемость — это связующее звено между этими идентификаторами. Прослеживаемость на уровне партии связывает лот компонента с партией готовых устройств, а на уровне серийного номера — с отдельным устройством. Глубина этой связи определяет гранулярность любого отзыва.

Распространённое заблуждение — это то, что больше прослеживаемости означает большее обеспечение безопасности. Это неправда. Безопасность — функция надёжности дизайна, контроля процессов и строгой инспекции. Прослеживаемость не предотвращает дефекты; она позволяет реагировать быстрее и более целенаправленно, когда дефекты происходят. Например, дефект компонента, влияющий на один лот поставщика, используемый в 50 заказах на работу по 200 устройств каждый, создает потенциальное воздействие на 10 000 единиц. Если прослеживаемость связывает лоты компонентов с заказами на работу, отзыв может касаться только конкретных заказов, использовавших дефектный лот, потенциально сокращая отзыв до 2 000 единиц. Если прослеживаемость существует только на годовом уровне, все 10 000 единиц подвергаются риску. Закон убывающей отдачи применим: каждый дополнительный уровень прослеживаемости обеспечивает всё меньшую точность и при этом увеличивает линейные или экспоненциальные затраты на обработку данных.

Три уровня прослеживаемости компонентов

Прослеживаемость — не бинарный выбор. Существует три операционно различающихся уровня, каждый из которых определяется гранулярностью связей между компонентом и устройством. Выбор между ними определяет сложность системы, влияние на пропускную способность и практический масштаб действий по отзыву.

Отслеживание на уровне партии закупленных сборок

Базовый подход — это отслеживание на уровне партии, который регистрирует полученные коды партий поставщиков и период их использования в производстве. Связь является временной и вероятностной, а не детерминированной. Если выявлен дефектный лот, производитель может сделать вывод, что собранные во время окна потребления устройства, скорее всего, содержат эти компоненты. Масштаб отзыва широк, но ограничен. Требования к данным минимальны. Журналы приемки фиксируют входящие коды партий, а записи о производстве отмечают диапазон дат или заказы на работу, в которых использовались компоненты. Само сканирование не осуществляется на этапе сборки; связь устанавливается ретроспективно путём перекрёстной проверки записей о потреблении и сборке. Этот подход достаточен, когда стоимость широкого отзыва приемлема. Он часто применяется для компонент насыщенных устройств с низким уровнем риска — резисторов, конденсаторов и стандартных крепежных элементов в высоковысокотехнологичных расходных диагностических устройствах. Дефект вряд ли причинит вред пациенту, стоимость компонента незначительна, и производитель может позволить себе отзыв всех устройств, собранных в течение нескольких недель, без катастрофических финансовых последствий.

Требования к данным минимальны. Журналы приёма фиксируют входные коды партий, а производственные записи указывают диапазон дат или наряды, в рамках которых были выданы компоненты. Сам процесс сканирования отсутствует на самом этапе сборки; связь устанавливается ретроспективно путём перекрёстной сверки данных о потреблении и сборке. Такой подход является достаточным, когда стоимость широкого отзыва допустима. Обычно это распространяется на товарные компоненты в низкорискованных устройствах — резисторы, конденсаторы и стандартные крепёжные элементы в массовом одноразовом диагностическом оборудовании. Поломка в таком компоненте маловероятна причинить вред пациенту, стоимость этого компонента ничтожна, и производитель может позволить себе вернуть все устройства, выпущенные в течение многонедельного периода, без катастрофических финансовых последствий.

Картирование компонентов и устройств на уровне заказа на работу

Более прагматичный компромисс связывает конкретные коды партий компонентов с конкретными производственными партиями, обычно определяемыми заказами на работу. Связь здесь детерминирована на уровне партии: система записывает, какие партии компонентов были использованы в каких заказах на работу, и какие диапазоны серийных номеров устройств соответствуют этим заказам. Если обнаружен дефект, отзыв затрагивает только устройства, изготовленные по затронутому заказу.

Требования к данным умеренные. Штрихкодирование или ручное ведение учета происходит при выдаче компонентов на заказ, а система управления производством (MES) или регистрационная документация фиксируют связь между партией и заказом. В результате получается цепочка отслеживания на два этапа: партия компонента — заказ на работу — диапазон серийных номеров. Это стандартный подход для большинства производителей медицинских устройств, сочетающий соответствие нормативам и эффективность. Он обеспечивает возможность хирургического отзыва без необходимости отслеживания каждого компонента отдельно. Влияние на пропускную способность минимально, так как сканирование происходит при комплектовке или выдаче, а не при каждой сборочной операции. Снижение риска существенное: отзыв, затрагивающий 10 000 единиц, может уменьшиться до 500 по данной модели.

Полная серийная генеалогия для каждого компонента

Самый исчерпывающий метод — полная серийная генеалогия, которая фиксирует, какой конкретный серийный номер или код партии компонента установлен в конкретное устройство. Связь однозначна для каждого отслеживаемого компонента. Если обнаружен дефект, система может сформировать список точных серийных номеров устройств, содержащих дефектную деталь, что позволяет проводить отзыв на уровне отдельных единиц или уведомлять пациентов.

Требование к данным очень высокое. Штрихкодирование происходит на каждом этапе сборки, где устанавливается отслеживаемый компонент, каждый скан связывается с серийным номером устройства в реальном времени. Для устройства с 50 отслеживаемыми компонентами и годовым объемом производства в 100 000 единиц система должна захватывать и хранить пять миллионов записей ежегодно. Такая глубина оправдана в случаях, когда последствия сбоя серьезны и требуется индивидуальная реакция пациента. Имплантируемые устройства — классический пример. Дефектный кардіостимуляторный провод или спинальный имплантат должны быть отслеживаемы до конкретного пациента, так как коррективные меры требуют хирургического вмешательства. Стоимость системы малозначительна по сравнению с ответственностью и этическими требованиями безопасности пациента.

Где глубина трассируемости действительно снижает риск

Рамки принятия решения о выборе глубины прослеживаемости должны основываться на риске, а не только на соблюдении требований. Регламенты указывают, что прослеживаемость должна существовать, но редко предписывают определенную глубину. Производитель должен обосновать свой выбор, оценив последствия отказов, стоимость отзывов и потенциальный вред для пациента. Цель — сопоставить глубину прослеживаемости с уровнем детализации, необходимым для пропорциональных и эффективных корректирующих действий.

Имплантируемые и жизненно важные устройства требуют полной серийной генеалогии критических компонентов. Кардиостимулятор содержит батарею, импульсный генератор, кабели и герметичный корпус. Поломка любого из них может привести к отказу устройства и смерти пациента. Единственно правильный ответ — уведомление пациента, что требует однозначной прослеживаемости от компонента до устройства и медицинской карты пациента. В этом случае система прослеживаемости — это инфраструктура безопасности жизни, и её стоимость является непреложной.

Одноразовые изделия массового производства с коротким сроком службы и низким индивидуальным риском требуют только отслеживания на уровне партии или заказа на работу. Например, одноразовая полоска для измерения глюкозы или одноразовый хирургический инструмент — дефект компонента может привести к неисправности, но вред для пациента ограничен. Меры по исправлению — это замена продукта, а не хирургическая операция. Гранулярность отзыва должна быть на уровне производственной партии: определить затронутые партии, уведомить дистрибьюторов и изъять продукт из цепочки поставок. Отслеживание по серии не добавит значительного снижения риска, так как производитель не нуждается в идентификации, какой пациент использовал конкретную тест-полоску.

Активные, неглавные устройства, такие как системы диагностики или инфузионные насосы, занимают промежуточную позицию. Дефект компонента может вызвать отказ устройства и косвенный вред пациенту, но отказ заметен, а меры — ремонт или замена. Требования к отслеживанию зависят от режима отказа компонента. Источники питания и датчики, влияющие на точность работы устройства, требуют отслеживания на уровне заказа на работу или серийного номера. Структурные компоненты или элементы интерфейса пользователя могут требовать только отслеживание на уровне партии. Различие определяется анализом последствий отказа: если дефект может вызвать нечувствительную ошибку измерения или опасную работу, более жесткое отслеживание оправдано.

Интеграция штрих-кода и MES без снижения пропускной способности

Эксплуатационное влияние системы отслеживания определяется тем, где и как собираются данные. Плохо спроектированные системы создают трение на каждом этапе. Хорошо спроектированные системы автоматизируют сбор данных в критических точках контроля, минимизируют ручное вмешательство и работают плавно, даже если компоненты не имеют машиночитаемых кодов.

Автоматизированный сбор данных в критических точках контроля

Самые эффективные системы включают автоматическое сканирование штрихкодов в естественный производственный поток. Принцип в том, чтобы собирать данные, когда оператор уже работает с деталями, а не вставлять отдельный шаг сканирования. Наиболее ценные точки для сканирования — комплектовка компонентов и финальная проверка сборки. Скрин во время комплектовки устанавливает связь партии и заказа на работу для сразу нескольких компонентов. В ходе финальной проверки скан позволяет подтвердить серийный номер устройства и запрашивать сканирование критических компонентов при необходимости отслеживания генеалогии. Этот подход достигает необходимой глубины с минимальным вмешательством.

Архитектура данных должна обеспечивать быстрые записи и индексированные запросы. Каждое сканирование создает транзакцию в базе данных, и для высокопроизводительного производства система должна обрабатывать тысячи сканов в час без задержки линий. Облачные платформы MES предлагают эластичные масштабирования, однако системы на месте остаются распространенными, где важна суверенность данных и их проверка. Для компонентов без кодов партии поставщика, таких как изготовленные на заказ детали, производители должны создавать внутренние идентификаторы партий при получении. Это допустимая компромиссная мера для несоединительных деталей, хотя отслеживание здесь прекращается у приемных ворот.

Ручные системы для линий низкого объема или устаревших линий

Не все среды оправдывают затраты на полную автоматизацию. Низкоскоростные линии и опытные сборки часто используют ручные системы с бумажными учетными записями партий или электронными таблицами. Операторы вручную записывают коды партий компонентов или наносят штрих-кодовые ярлыки на учетные записи партий по мере выдачи и установки деталей. В конце производственного цикла запись сканируется или транскрибируется для создания постоянного файла прослеживаемости.

Этот подход дисциплинирован, но хрупок. Переписывание записей медленное и склонное к ошибкам, что делает данные недоступными для немедленных запросов. Модельная проверка отклика может занять часы или дни ручного поиска по записям, что существенно увеличивает риск аудита. Регуляторы допускают ручные системы для малых объемов производства, но требуют тщательного контроля за уровнем ошибок и медленной скоростью поиска. Распространенная стратегия перехода — постепенная автоматизация, начиная с комплектования и сериализации. Такой гибридный подход использует автоматизированные сканеры для создания основы прослеживаемости и ручные записи для заполнения пробелов, балансируя стоимость и возможности.

Что на самом деле проверяют аудиторы

Аудиторы оценивают системы прослеживаемости по двум аспектам: целостности данных и возможности их получения. Целостность означает, что записи полные, точные и защищенные от несанкционированных изменений. Возможность означает, что система может быстро определить затронутые устройства для поддержки настоящего отклика. В рамках аудита не требуется максимальная глубина, но важно, чтобы выбранная глубина была последовательно поддерживаема и демонстрировалась как работоспособная.

Основная деятельность аудита — моделируемый отклик. Аудитор выбирает код партии компонента и просит производителя определить все готовые устройства, содержащие этот лот. Система должна предоставить этот список в течение часов, а не дней. Это стресс-тест архитектуры, качества данных и оперативности работы. Система, которая требует ручного поиска бумажных записей или выполняет запросы, приводящие к ошибкам из-за нагрузки, потерпит неудачу.

Общие режимы отказа предсказуемы. Неполное связывание происходит, когда операторы пропускают сканирования под давлением. Неразборчивые штрих-коды вынуждают ввод вручную, что увеличивает уровень ошибок. Но наиболее серьезной неисправностью является отсутствие записей — потерянные учетные записи партий или недоступные архивы в базе данных. Регуляторы воспринимают это не как пробел в прослеживаемости, а как системную неудачу системы качества.

В конечном итоге, аудит является бинарным. Либо производитель может продемонстрировать полную прослеживаемость по протестированному лоту, либо нет. Частичная прослеживаемость — это неудача, потому что этот пробел представляет собой неконтролируемый риск. Стоимость неудачи — это не только нарушение нормативных требований, но и задержки в производстве и ущерб репутации за демонстрацию недостаточного контроля над основной функцией качества.