Конформное покрытие — это броня для печатной платы (PCB), защищающая её от влаги, пыли и химикатов. Но эта броня создает изоляционный барьер на каждой поверхности, которую она касается. Покрытая тестовая площадка становится недоступной для тестирования.

Когда функциональное тестирование зависит от контакта зонда или когда будущие ремонты требуют деслекации компонентов, решение о покрытии без правильной маскировки критически важно. Ошибка, и защищенная плата становится непроверяемой, неисправимой кирпичной кладкой. Выборы, сделанные при маскировке и покрытии, определяют, останется ли продукт пригодным к эксплуатации на протяжении всего жизненного цикла или станет электронными отходами при первой неисправности компонента.

В PCBA Bester мы не считаем маскировку и покрытие финальной проверкой. Это осознанный процесс выбора методов, контроля толщины и документирования решений по дизайну, которые напрямую влияют на долгосрочную ценность продукта. Основной конфликт прост: полное покрытие обеспечивает максимальную защиту окружающей среды, но одновременно исключает точки доступа для тестирования и ремонта. Для решения этой задачи необходим глубокий понимание того, как методы маскировки отличаются по точности, как толщина покрытия влияет на надежность и как ранние решения по дизайну предотвращают дорогие проблемы позже.

Почему Test Pad Access определяет успех

Тестовые площадки — это предназначенные электрические окна в цепи, необходимые для внутрисхемных тестов, летящих зондов, границевых сканирований и ручной диагностики. Эти открытые медные участки предназначены для временного контакта. Когда их герметизирует конформное покрытие, оно создает физический и электрический барьер, блокирующий тестовые зонды. В результате плата становится невозможной для проверки после покрытия, что позволяет функциональным дефектам остаться незамеченными до тех пор, пока продукт не попадет к заказчику.

Последствия выходят за пределы фабрики. Плата, которая проходит первоначальные тесты, но выходит из строя в полевых условиях, не может быть диагностирована, если ее контрольные точки запечатаны. Техникам приходится выбирать между двумя плохими вариантами: попытаться снять покрытие, что рискованно повреждением трасс и загрязнением платы, или заменить весь узел, даже не зная причины. Первый вариант увеличивает трудозатраты и риск качества; второй — стоимость материалов и утрата возможности провести анализ отказов.

Переустановка и ремонт сталкиваются с той же проблемой. Замена неисправного компонента часто требует доступа к соседним контрольным точкам для проверки исправления или ремонта поврежденных трасс. Если эти площадки покрыты, техник должен тщательно снять покрытие, не повредив окружающую область — это трудоемкая и ошибочная задача. В высоконадежных или крупносерийных производствах совокупная стоимость этих трудностей зачастую превышает первоначальные затраты на точную маскировку. Вся серия производства с плохой маскировкой может остановиться на этапе функциональных тестов, что вынуждает выбрать — списать тысячи плат или переработать каждую из них.

Вызов по конформному покрытию

Конформное покрытие — это тонкий полимерный слой, наносимый на PCB для защиты от внешних воздействий. Это барьер против влаги, пыли, химикатов и даже соляных брызг в суровых морских или индустриальных условиях. Покрытие плавно ложится по топографии платы, покрывая компоненты, соединения и трассы. Эта полная покрывающая структура является целью, так как любой зазор становится потенциальной точкой проникновения загрязнений, вызывающих коррозию или электрические короткие замыкания.

Потребность в идеальной герметизации создает фундаментальный конфликт с тестируемостью. Тестовая площадка должна оставаться проводимой и доступной. Конформное покрытие по определению является изолятором. Когда оно покрывает тестовую площадку, оно увеличивает поверхностное сопротивление и физически блокирует металлический контакт, необходимый для зонда. Даже тонкий слой может вызывать прерывания контакта или полностью сбой тестирования, особенно в цепях высокой частоты или с низким током, где важна целостность контакта.

Решение — не использование другого материала, ведь все конформные покрытия, будь то акриловые, силиконовые, уретановые или париленные, являются изоляторами. Единственный способ сохранить функцию тестовой площадки — предотвратить попадание покрытия на нее. Это задача маскировки: создание точных зон исключения на плате. Качество метода маскировки напрямую определяет, будет ли плата оставаться тестируемой после защиты. По мере увеличения плотности плат, когда тестовые площадки зажаты между компонентами или расположены под разъемами, сложность возрастает, требуя методов маскировки, сочетающих точность и защитные свойства.

Индивидуальные ботинки vs. маскировка с ЧПУ

Выбор метода маскировки — это компромисс между затратами на настройку, трудозатратами на единицу и точностью. Для производства доминируют два метода: ручное применение индивидуальных силиконовых ботинок и программное управление выборочной маскировкой. Каждый из них имеет свой профиль, и правильный выбор зависит от объема производства, сложности платы и целевых затрат.

Индивидуальные силиконовые ботинки и ручная маскировка

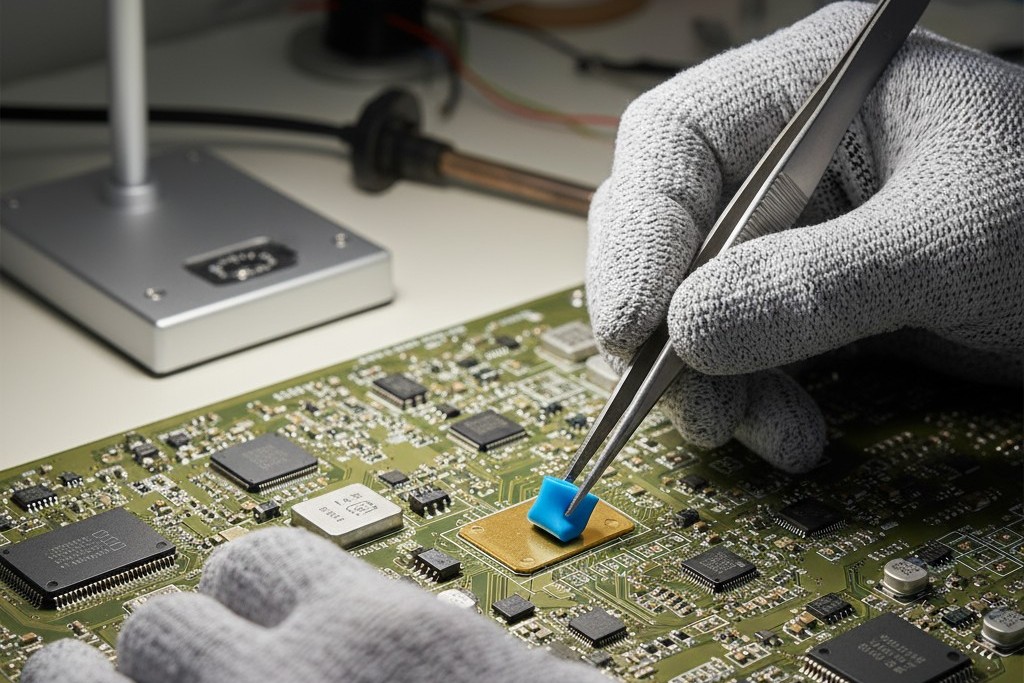

Пользовательские силиконовые чехлы — это небольшие, гибкие заглушки, изготовленные по форме для конкретных тестовых площадок. Они устанавливаются на плату перед нанесением покрытия и снимаются после его отверждения, выступая в роли простых физических барьеров, оставляя площадки чистыми и доступными. Концепция проста: не требует специализированного оборудования, кроме самих чехлов и труда по их обработке.

Основное преимущество — низкая стоимость настройки. Для прототипов или небольших партий единственными вложениями являются формы по индивидуальному заказу и затраты труда. Это делает чехлы экономичным выбором для небольших партий или плат с простым расположением, где площадки крупные, широко расставлены и легко доступны.

Тем не менее, ограничения возникают по мере масштабирования производства. Установка и снятие осуществляются вручную, что увеличивает трудозатраты для каждой платы. Для платы всего с десятью тестовыми площадками оператор может потратить несколько минут только на маскирование. В серии из 1000 плат это составляет десятки часов труда. Стоимость за единицу при этом не снижается.

Еще одним ограничением является точность. Чехол должен плотно прилегать, чтобы избежать протекания покрытия, но в то же время легко сниматься без оставления следов или подъема площадки. Это сложный баланс, особенно при различных размерах площадок или плотном размещении компонентов. Чехлы также бесполезны для тестовых площадок в закрытых областях или под компонентами. Этот метод наиболее эффективен, когда дизайн это допускает, но не подходит при требовании высокой точности.

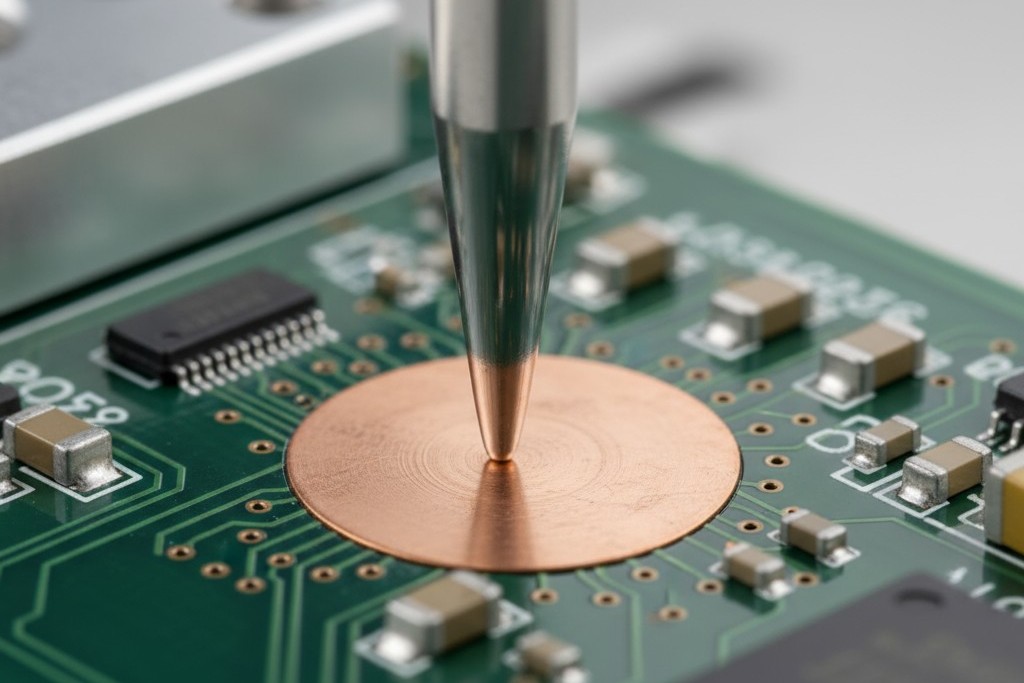

Чехлы с управлением ЧПУ для селективного нанесения покрытия

Маскирование с помощью числового программного управления (ЧПУ) не препятствует нанесению покрытия; оно управляет точно там, где оно применяется. Вместо универсального распыления система с ЧПУ следит за точным путём инструмента, создаваемым по данным CAD платы. Она наносит покрытие только в одобренных зонах, программным образом создавая зоны исключения вокруг тестовых площадок, разъёмов и монтажных отверстий с точностью менее миллиметра.

Начальные затраты на настройку выше. Требуется программирование CAM для генерации пути инструмента, проверка для обеспечения точности совмещения и, возможно, создание специальных приспособлений. Это может занять несколько часов инженерных работ. Но после подтверждения программы стоимость за единицу значительно снижается. Процесс автоматизирован, а время цикла зависит от скорости машины, а не ручного труда.

Такая инверсия стоимости делает маскирование с ЧПУ более выгодным при большом объёме производства. Затраты на подготовку окупаются за счёт всей серии, а точка безубыточности по сравнению с ручными чехлами часто достигается при нескольких сотнях единиц. Далее автоматизация значительно дешевле.

Более того, маскирование с ЧПУ даёт качественный скачок в точности. Зоны исключения определяются с точностью, зачастую лучше чем 0,5 миллиметра, что позволяет маскировать крошечные площадки, расположенные между компонентами — геометрии, которые невозможно обработать с помощью чехлов. Повторяемость безупречна: каждая плата покрыта одинаково, исключая вариативность ручной работы. Эта точность позволяет дизайнерам минимизировать зоны запрещения, максимально защищая площадь платы. Если дизайн включает площадки под компонентами или размером менее 1 миллиметра, маскирование с ЧПУ зачастую — единственный возможный вариант.

Контроль толщины UV и предотвращение дефектов

Нанесение покрытия — это лишь полдела. Обеспечение его нужной толщины и отсутствие дефектов определяют, даёт ли покрытие реальную защиту или вводит новые точки отказа. Цель — не достижение конкретного значения толщины, а её контрольируемый диапазон: слишком мало — плата уязвима, слишком много — создаёт внутренние напряжения, что может привести к трещинам, отслаиваниям или поднятиям.

Почему толщина покрытия определяет надежность

Эффективное конформное покрытие должно иметь минимальную толщину 25-75 мкм для полного барьера. Слишком тонкое покрытие имеет микроскопические отверстия, через которые проникает влага и начинается коррозия. Это распространённая проблема в острых гранях трасс или около выводов компонентов, где жидкое покрытие может выскользнуть.

Избыточная толщина создаёт другие проблемы. По мере отверждения покрытие сокращается, создавая внутренние напряжения. Если оно слишком толстое, эти силы могут превысить его сцепление с платой, вызывая отслоение или деламинацию. Часто это начинается на острых краях маскированной области. Толстые покрытия более хрупкие и склонны к трещинам при термическом цикле, так как плата и компоненты расширяются и сжимаются с разной скоростью.

Оптимальная толщина — это баланс: достаточно прочная для защиты от окружающей среды, но достаточно тонкая, чтобы оставаться гибкой и без внутренних напряжений. Достичь этого баланса возможно только с помощью измерений, а не приблизительных расчетов.

Измерение с помощью UV-флуоресценции

Многие конформные покрытия создаются с добавлением UV-флуоресцентного компонента, что обеспечивает простой, неразрушающий способ проверки покрытия. Под UV-лампой покрытие светится с интенсивностью, пропорциональной его толщине. Тонкий слой кажется тусклым, а толстый — ярким. Это позволяет оператору мгновенно обнаруживать неровности покрытия, тонкие места в тенях высоких компонентов или избыточный налёт.

Осмотр быстрый, но выявляет дефекты, невидимые при обычном освещении. Особенно важны переходные зоны вокруг маскированных участков. Постепенное «расширение» края покрытия распределяет напряжение, в то время как толстый, крутойарочный выступ — отличное место для расслоения. UV-свет также выявляет другие дефекты, такие как воздушные пузырьки или «рыбьи глаза», где покрытие не прилипло из-за загрязнения поверхности.

Хотя UV-осмотр является качественным, он дает достаточное разрешение для обнаружения отклонений в процессе и обеспечения допустимой толщины. Для абсолютных измерений существуют другие инструменты, но для большинства приложений достаточно обученного глаза под UV-лампой. Основой этого является идеально чистая поверхность. Оставшийся на плате флюсовый остаток, масло или частицы ухудшают адгезию, создавая точку отказа прямо под защитным слоем.

Проектирование для повторной обработки

Возможность переделки покрытой платы — не вопрос удачи; это результат преднамеренного проектирования и выбора документации, сделанных задолго до начала производства. Плата, предназначенная для переделки, имеет достаточно пространства для инструментов, использует надежные геометрии тестовых площадок и задокументирована четкими инструкциями по маскированию.

Размер и расстояние тестовой площадки: Площадка, которая должна оставаться доступной, должна быть достаточно большой для работы техника, желательно не менее 1,5–2 миллиметров. Это обеспечивает достаточно площади для удаления любого укрытия покрытия без случайного прорезания трассы или поднятия площадки. Аналогично, зона ограничения не менее 1 миллиметра вокруг тестовых площадок обеспечивает инструментам свободный проход между соседними компонентами, уменьшая риск побочного повреждения.

Четкая документация: Файлы производства должны быть однозначными. Данные платы должны включать выделенный слой маскировки в Gerber или ODB++ файлах, который явно определяет все зоны исключения. Оставление этого на усмотрение чертежа сборки поощряет несогласованность и ошибки, особенно при масштабировании производства или смене подрядчиков.

Стратегия переделки: Когда компонент выходит из строя, покрытие над его выводами должно быть удалено. Метод зависит от материала. Акрилы растворяются в растворителях. Силиконы и уретаны требуют аккуратной механической абразии или термической размягчения. Парилены, самый прочный из всех, часто требуют микроскопической шлифовки или лазерного абляции. Во всех случаях есть риск повреждения платы. Самый безопасный процесс — медленный и точный, выполняемый обученным специалистом.

После замены компонента область должна быть вновь покрыта вручную для восстановления защиты. Новое покрытие должно хорошо прилипать к старому слою, не создавая толстую, напряженную границу. Успех всей процедуры — от снятия до повторного нанесения — зависит от дальновидности изначального дизайна. Платы с большими доступными тестовыми площадками и четкими инструкциями по маскировке можно перепланировать с уверенностью. Без них это рискованный азарт.