Самым ужасным кошмаром в производстве электроники не является плата, которая выходит из строя на линии. Отказ линии — раздражительный момент, конечно — они останавливают конвейер, вызывают технаря и снижают показатели выхода смены. Но настоящая кошмар — это “Призрачная плата”.

Это та плата, которая выходит из строя в полевых условиях, возможно, через три года, внутри автомобильного датчика или медицинского устройства. Она возвращается на стенд RMA, покрытая дорожной грязью или биологическими остатками. Вы переворачиваете ее, чтобы сканировать серийный номер, проследить партию, узнать, какая партия конденсаторов вызвала отказ, и находите... ничего. Клякса. Бежевый прямоугольник там, где раньше было штрихкод.

Чернила облупились, растворились под конформным покрытием или просто уступили времени. В этот момент у вас не просто неисправная плата; у вас потенциальный отзыв неизвестного масштаба, потому что следы учета стерлись вместе с серийным номером.

Отслеживаемость — не рекомендация; это основа современной ответственности. Но многие производственные линии всё ещё используют методы, при которых серийный номер воспринимается как временная наклейка, а не как постоянная часть оборудования. Если вы всё ещё печатаете серийные номера влажными чернилами или применяете клейкие этикетки, вы создаёте точку отказа прямо в идентичности продукта. Единственный знак, который выживает в враждебной среде SMT-линии и долгом распаде поля — это тот, который удаляет материал, а не добавляет его: лазерное абляционное истребление.

Химия неудачи: почему чернила сдаются

Чтобы понять, почему чернила не держатся, посмотрите на то, чему подвергается PCB. Стандартный процесс SMT — это испытание тепловым и химическим насилием. Вы наносите серийный номер на голую плату, часто используя UV-закрепляемые эпоксидные чернила. Они выглядят четко под осветительным прибором.

Но затем эта плата входит в химическую обработку. Современные остатки флюса требуют агрессивных моющих средств — щелочных веществ, специально разработанных для разрушения органических соединений. Чернила есть органическое соединение. За сотни циклов или даже всего нескольких агрессивных промывок под высоким давлением и высокой температурой связь между чернилами и защитной маской ослабевает. Она микро-трещит. Отшелушивается.

Это не только о промывке. Рассмотрим химическую реакцию с последующими слоями. Если нанести конформное покрытие — скажем, тип UR (Urethane) или SR (Silicone) — то это покрытие использует растворители, оставаясь жидким до отверждения. Эти растворители могут реагировать с чернилами шелкографии. Я видел, как “постоянные” белые метки превращались в коричневое ме́сто под слоем уретана, делая штрихкод unreadable для всего, кроме человеческого глаза — и даже тогда, только с множеством догадок. Сканер штрихкода не догадывается. Если контраст снизится ниже определенного порога, линия останавливается. Или еще хуже, данные теряются.

Часто возникает искушение обходиться без грязных чернил, используя этикетки. “Термостойкие” полиимидные наклейки кажутся чистым решением. Но нет. Они — это сторонний мусор (FOD), который может стать причиной проблем.

Наклейка основана на клее, а клей — это полимер, который становится мягким при нагревании. Когда эта плата попадает в зону предварительного нагрева паяльной печи, нагреваясь до 150°C, клей уступает. Если у вас есть вентиляторы с высокой скоростью циркуляции воздуха для circulate heat, эти метки могут подняться. Они отрываются от платы и засасываются в Intake нагревателей печи. Теперь у вас есть плата без идентификации, и у вас есть печь Vitronics Soltec $50 000, которая должна быть разобрана, чтобы снять расплавленный пластик с импеллеров.

Машинное зрение и физика контраста

Цель штрихкода — не быть замеченным, а быть прочитанным машиной. Постоянный считыватель Keyence или Cognex не заботится об эстетике. Для него важен контраст — конкретно разница в отражательной способности между «ячейкой» (темной частью) и фоном.

Чернильные краски для шелкографии лежат на поверхности защитной маски. У них есть толщина и блеск. Под коаксиальным освещением сканера влажная краска может блестеть, создавая зеркальные отражения, которые слепят сенсор. Края шелкографического пятна также несовершенны; краска обвисает и расходится (gain точка), делая ячейку диаметром 10 мил выглядящей как пятно диаметром 12 мил.

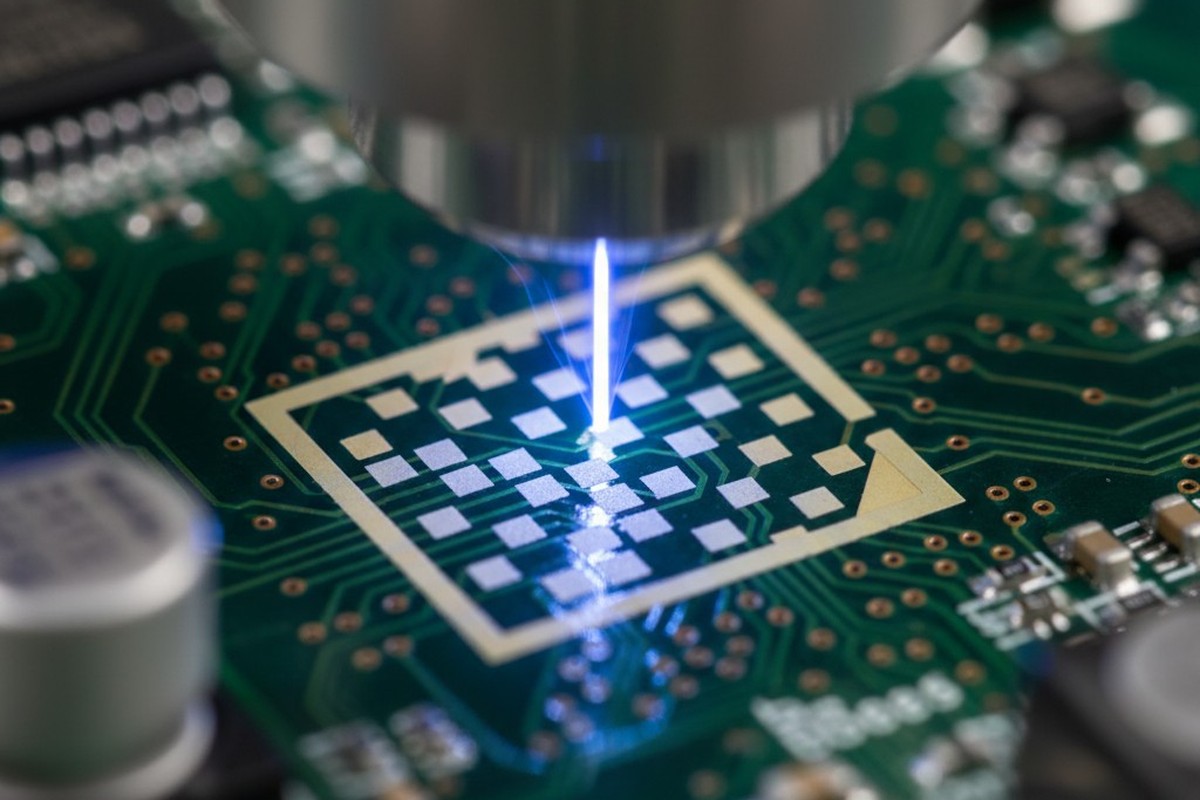

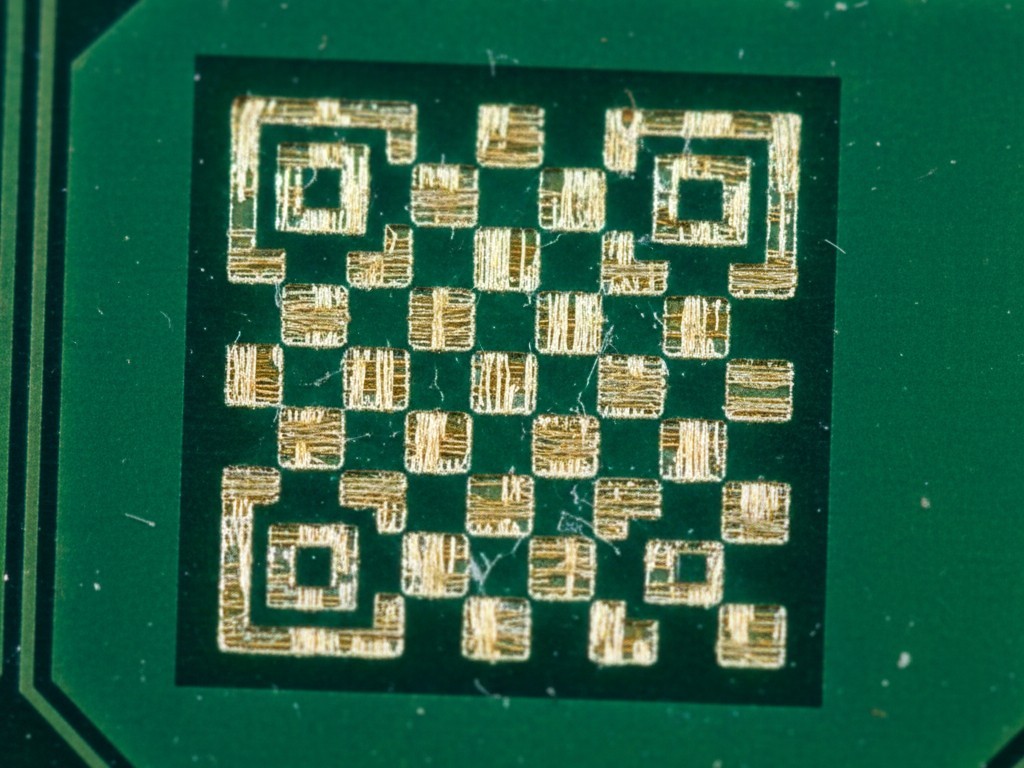

Лазерная маркировка основана на принципиально иной технологии. Это вычитательный метод. Вы не добавляете белую краску на зеленую плату; вы используете CO2 или волоконный лазер, чтобы сжечь зеленую защитную маску. Эта абляция обнажает материал под ней. Если настроить лазер правильно, можно обнажить основание из стеклосетчатого материала FR4, которое обычно имеет бледно-желтый или белый цвет.

Это создает углубление — физическую траншею. Темная зеленая маска окружает светлый FR4. Контраст яркий, матовый и постоянный. Он не блестит, потому что метка находится ниже поверхности маски. Края вырезаны с точностью фотонного луча, а не прижатием шпателя.

Давайте разберемся с одной путаницей, которая появляется практически на каждом чертеже CAD: вероятно, вам не нужен «QR-код». QR-код — это тот крупный блок, который вы сканируете, чтобы увидеть меню ресторана. Он разработан для потребительского маркетинга. На плате, где ценность составляет каждый квадратный миллиметр, используют Data Matrix (специально ECC 200). Data Matrix может хранить 50 символов буквенно-цифровых данных в квадрате 3 мм на 3 мм. Он обладает встроенной избыточностью. Не просите QR-код; попросите Data Matrix. Лазерная машина работает с ними нативно, и в отличие от QR-кода, Data Matrix остается читаемым даже при повреждении 20% части символа.

Интеграция: отметка должна предшествовать процессу

Тайминг метки так же важен, как и метод. Некоторые фабрики рассматривают маркировку как финальный шаг упаковки — приклеивание этикетки на готовое устройство перед помещением его в коробку. Это ошибка.

Требуется прослеживаемость во время процесса сборки. Вам нужно знать, что это конкретная плата не прошла проверку в автоматической оптической инспекции (AOI). Вам нужно знать, что это плата провела слишком много времени в паяльной печи reflow, 45 секунд.

Чтобы получить эти данные, метка должна быть нанесена на голую плату до входа в принтер с экранной печатью. Лазерный маркер должен быть первой машиной в линии, или плата должна прибыть уже с нанесённой меткой от фабрики. Однако маркировка внутри компании даёт вам контроль. Вы можете нумеровать по порядку в соответствии с точным временем сборки. Наносите метку с помощью лазера в защитный слой паяльной маски до нанесения первой капли флюса, чтобы метка вместе с платой прошла через принтер пасты, автоматический компонент-манипулятор, паяльную печь reflow и промывку.

Если метка survives the process, она подтверждает его. Если вы делаете отметку в конце, у вас нет гранулярности потерянной урожайности. У вас просто куча остатков досок без истории.

Общая стоимость владения: чернила — дорогая грязь

Сопротивление лазерной маркировке почти всегда — это изначальная цена. Достойная встроенная система волоконного лазера — это значительные капитальные затраты (CapEx), зачастую варьирующиеся от 20 000 до 60 000 долларов в зависимости от автоматизации. Стойка для шелкографической печати стоит дешево. Податчик для этикеток — дешево. Но это «математические модели» таблицы, игнорирующие реальность завода.

Подсчитайте стоимость чернил. Не только банку эпоксидной смолы, но и сетки. Сетки растягиваются. Засоряются. Требуют мойки агрессивными растворителями, что влечет за собой утилизацию опасных отходов. Имеют срок годности. Требуют труда для смешивания чернил, настройки машины и очистки после работы. Чернила — переменная процедура; влажность влияет на время отверждения, вязкость меняется с температурой.

Лазер потребляет электричество. Всё. Нет расходных материалов. Нет сеток для мойки, сборов за утилизацию опасных растворителей, управления сроком годности. Как только высота фокуса и мощность настроены, лазер не смещается. Он не засоряется. Работает 50 000 часов, прежде чем потребуется обслуживание диодного насоса. За трёхлетний период совокупная стоимость владения (TCO) лазера часто ниже стоимости чернил, даже при более высокой первоначальной стоимости.

Есть одна область, где выигрывают чернила: массовое заполнение больших площадей. Если вам нужен гигантский, сплошной белый логотип компании шириной в три дюйма, лазер медленный. Он должен заполнять всю площадь линией за линией. Уф-автомат делает это за один проход. Но речь идет о прослеживаемости, а не о графическом дизайне. Если вам нужен красивый логотип, сделайте это шелкографией. Если нужны данные, которые должны пережить ядерную зиму (или печь при 260°C), лазером.

Сон праведных

Мы недостаточно говорим о психологическом воздействии плохих процессов. Тревога «звонка в 2 часа ночи» реальна. Когда линия останавливается из-за невозможности срабатывания считывателя штрих-кодов или когда клиент проверяет ваше предприятие и находит нечитаемые коды даты, стоимость — это репутация.

Есть особое спокойствие при взятии остаточной платы, прошедшей через ад — дважды переплавленной, промытой в агрессивной химии, очищенной щеткой во время переработки — и убедиться, что Data Matrix всё ещё четкая, белая и читаемая. Это постоянная запись работы. Это означает, что что бы ни случилось с платой в поле, через десять лет вы точно будете знать, когда её сделали, кто сделал и какие детали на ней есть.

Именно за это вы платите при лазерной абляции. Вы покупаете не только машину. Вы покупаете уверенность, что ваши данные выгравированы навечно, или по крайней мере — в FR4.