Звук тяжелого компонента, падающего с PCB внутри паяльной печи, отчетлив. Его не слышно как громкий грохот; это приглушенный механический щелчок щелчок обычно происходит в зонах 6 или 7, как только припой достигает жидкого состояния. Если вам повезет, часть безвредно упадет на пол печи. Если нет — а вероятность этого высока — она приземлится на конвейерную сетку, заблокирует механизм привода или загорится, пока нагревается в пиковых зонах часом.

Когда вы выполняете двухстороннюю сборку, вы фактически просите физику отвернуться на три минуты. Верхняя сторона - легко, гравитация помогает удерживать детали. Но когда Вы переворачиваете плату для второго прохода, гравитация становится врагом. Единственное, что держит ваши дорогие экранированные силовые индуктивности и пакеты BGA на плате, — это поверхностное натяжение расплавленного припоя. Это хрупкое отношение. Оно работает до тех пор, пока масса компонента не превзойдет силу намокания жидкого металла. Тогда возникает ситуация, которая не исправляется никакими настройками процесса.

Физика силы намокания

Чтобы понять, почему компоненты остаются на месте — и когда они точно отпадут — посмотрите на борьбу между массой и поверхностным натяжением. Когда паяльная паста повторно заливается со стороны, она расплавляется. Для стандартного сплава SAC305 поверхностное натяжение довольно высокое, примерно 500 дина/см. Эта сила действует как микроскопическая пружина, тянущая компонент к центру площадки. Для большей части компонентов эта сила на порядки превышает гравитацию. Конденсатор 0201 или стандартный пакет SOIC не уйдут никуда. Они такие легкие по сравнению с площадками, что смогут пройти через печь в перевернутом виде, по бокам или вибрировать, и все равно будут самостоятельно ориентироваться.

Этот запас безопасности исчезает, когда компоненты становятся тяжелее, а области их выводов остаются относительно малы. Инженеры часто предполагают, что если у компонента большая площадь, его можно спаять на большую площадь. Это неправда. Защищенный силовой индуктивный катушка может быть массивным блоком из феррита и меди размером 12х12 мм массой 1,5 грамма, но он может закрепляться только на двух относительно небольших площадках. Вам нужно проверить соотношение Cg/Pa— гравитационная сила (Cg) против общей площади площадки (Pa).

В прототипных мастерских существует постоянная "хаки", когда инженеры предлагают использовать ленту Kapton, чтобы удерживать эти компоненты на месте. Для партии из пяти плат – возможно, сойдет, если лента не оставит следов или не испарится и не загрязнит соединение. Для производства это риск. Лента расходится, клей при нагреве отпадает, и это добавляет ручной шаг удаления, в результате которого можно полностью сорвать компонент с платы.

Общепринятое правило в индустрии — около 30 грамм на квадратный дюйм площади паяемой области. Если нагрузка на компонент превышает это, поверхностное натяжение не удержит его против гравитации. Но это статический расчет. Он не учитывает вибрацию изношенного конвейера или конвекцию воздуха высокой скорости в печи Heller MKIII. Если ваш расчет показывает, что вы достигаете 90% лимита, то на самом деле при реальных условиях вы находитесь в 110% зоне риска, как только срабатывают реальные динамики. Если расчет близок к грани, компонент упадет.

Дизайн: единственное бесплатное решение

Самый эффективный способ предотвратить падение тяжелых деталей с нижней стороны — никогда их там не размещать. Это кажется очевидным, но схемы расположения плат часто приходят на фабрику с массивными разъемами, тяжелыми трансформаторами и крупными BGAs, размещенными на вторичной стороне просто потому, что «они помещаются».

Причиной этого зачастую является недостаточная визуализация. В CAD-инструменте плата — это плоская, абстрактная головоломка. На заводе — это физический объект, подвергающийся тепловому стрессу. Электролитический конденсатор 10 мм на нижней стороне — это пожароопасная бомба. Если конструктор переместит этот конденсатор на верх, проблема исчезнет за ноль долларов. Если оставить его на нижней стороне, вам придется постоянно использовать клей или покупать фиксаторы.

Иногда ограничения по плотности делают это невозможным. Невозможно разместить всё на верхней стороне современного смартфона или высокоплотного ECU. Но существует иерархия размещения. Маломассовые пассивы размещаются на нижней стороне. Низкопрофильные QFN — тоже внизу. Тяжелые, высокие или экранированные компоненты должны бороться за место сверху. Если тяжелая часть должна находиться снизу, дизайнер должен увеличить размер площадки, чтобы максимально увеличить площадь смачивания и дать паяльной пасте больше поверхностного натяжения для удержания — хотя и здесь есть ограничения, и появляются проблемы с торчащими паяными шариками (tombstoning).

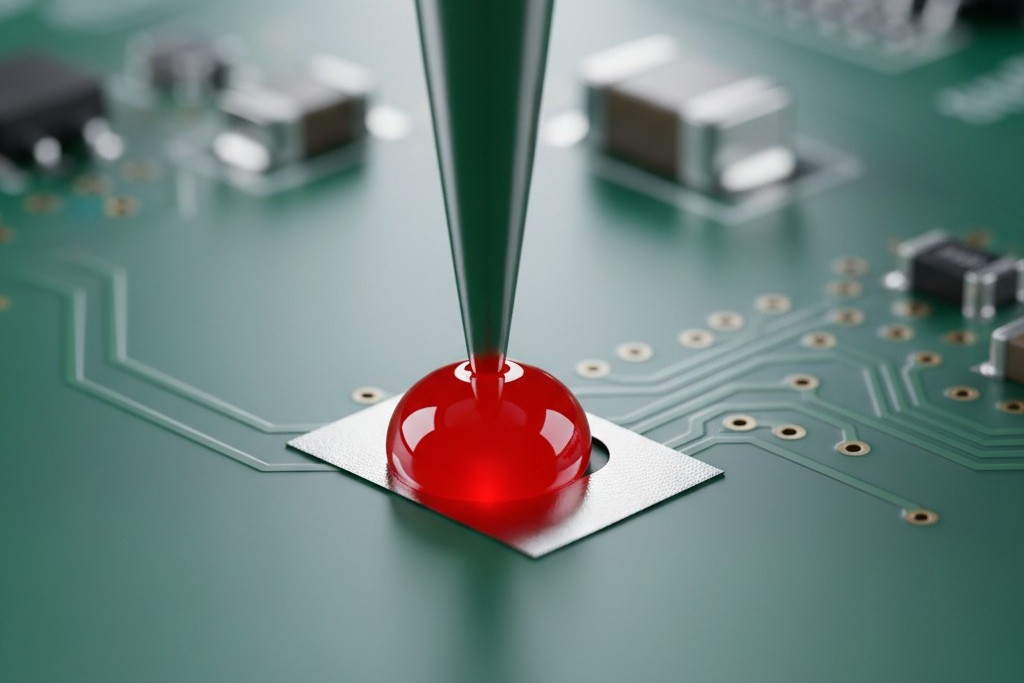

Иллюзия клея

Когда проектные изменения отвергаются, разговор неизбежно сводится к клею. «Просто наклейте его», — говорит менеджер проекта, представляя простую каплю клея, решающую проблему. На практике использование SMT-клея (обычно красного эпоксидного барьера) — это отчаянный шаг, который превращает механическую проблему в химическую и производственную проблему.

Нанесение клея — это не бесплатно. Это требует специального аппарата или отдельного этапа в цикле установки. Вам нужен струйный клапан или трафаретный принтер для нанесения точек. При использовании трафарета требуется особая ступенчатая трафаретная форма — одна для пасты, другая для клея, что сложно надежно напечатать. Если используете дозатор, вы увеличиваете цикл. Дозатор, как у Asymtek, точен, но сопла засоряются. Эпоксид имеет срок годности. Если точка слишком высокая — она размазывается, если слишком короткая — не касается корпуса компонента.

Затем идет переработка. SMT-клеи — это термосеткируемые эпоксиды, рассчитанные на температуру рефлоу 240°C+. Они упрочняются. Если этот склеенный индуктор выйдет из строя при функциональном тесте, его просто нельзя отпаять. Нужно механически разорвать связь. Обычно это означает отдрать компонент, что часто рвет медные площадки прямо с ламинированного стеклотекстолита FR4. Вы не только потеряли компонент; вы испортили плату.

Также возникает путаница с выбором клея. Люди ищут форумы о «высотемпературном супер клее», но бытовые клеи выделяют газы и мгновенно выходят из строя в печи рефлоу. Нужно использовать промышленные SMT-эпоксиды (например, Loctite 3621), и их нужно затвердевать. График отверждения клея может конфликтовать с профилем рефлоу для пасты, что вынуждает идти на компромисс в металлокерамическом соединении, чтобы зафиксировать клей. Это путь, полный скрытых затрат.

Реальность палет (и налог)

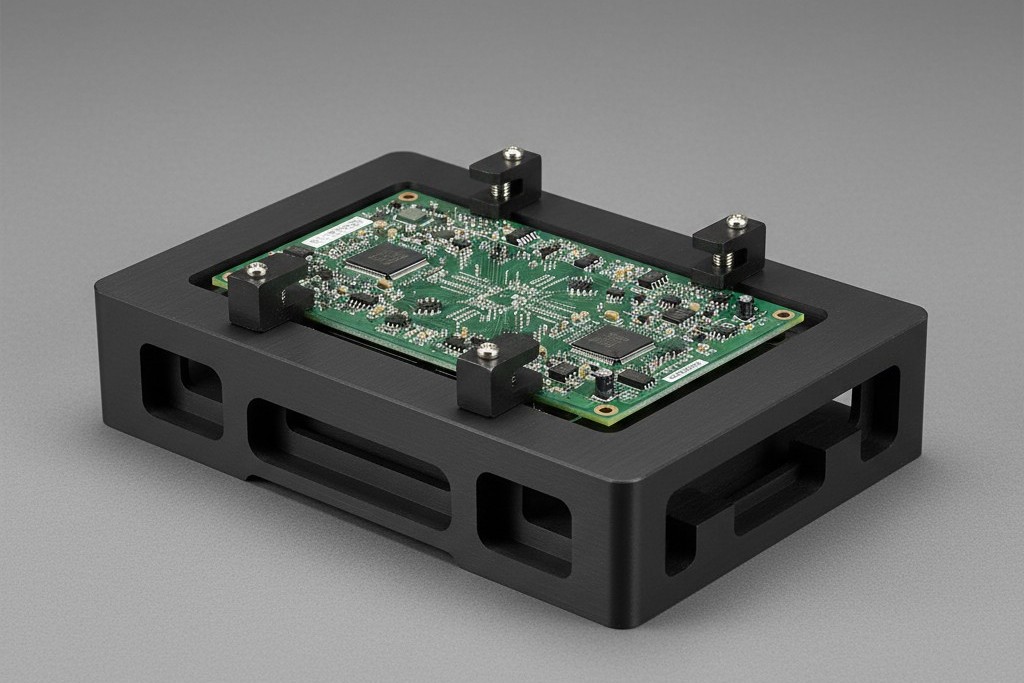

Если макет зафиксирован, а клей слишком рискован, профессиональное решение — выборочный рефлоу-паллет (или фиксатора). Это держатель, обычно изготовленный из композитного материала, такого как Durostone или Ricocel, который удерживает плату. В нем прорезаны карманы для защиты компонентов на нижней стороне, защищая их от воздушного потока и предотвращая падение при рефлоу.

Это мгновенно решает проблему удержания. Тяжелые части снизу физически поддерживаются или экранируются, чтобы они никогда больше не достигали температуры рефлоу. Однако паллеты создают существенный «термический налог». Вы вводите в печь тяжелый слой композитного материала. Он поглощает тепло.

Паллет может весить килограмм или более. При запуске профиля теплового режима вы увидите мощное эффект теплоотвода. Детали, размещенные на верхних рельсах паллета, могут не достигнуть необходимой пиковый температуры 235°C–245°C. Вы можете решить проблему падающего индуктора, но столкнетесь с дефектами «Head-in-Pillow» на верхних BGA из-за неполного проваливания шариков. Чтобы исправить это, нужно повысить температуры в печи или замедлить скорость конвейера, чтобы тепло проникло. Это снижает производительность (шт/час) и увеличивает риск перегрева чувствительных компонентов, не защищенных паллетой.

А затем возникает шок от стоимости. Хороший палет для селективного повторного всплытия стоит от $300 до $800. Вам он не нужен; вам нужно 50 или 100, чтобы заполнить цикл печи. Внезапно удержание тяжелого индуктора на нижней стороне стоит $30 000 на инструменте, прежде чем вы продадите хоть один единичный экземпляр.

Путь принятия решения

Гравитация постоянна. Она не заботится о вашем графике проекта или бюджетных ограничениях. Когда вы смотрите на BOM с тяжелыми компонентами на нижней стороне, у вас есть три варианта, и их нужно выбирать в этом порядке:

- Аудит дизайна: Пробуйте переместить тяжелые детали наверх. Используйте соотношение Cg/Pa, чтобы доказать команде дизайна, что деталь будет падать. Покажите им математику.

- Покупайте палеты: Если дизайн зафиксирован, заложите бюджет на крепежные изделия. Примите снижение времени цикла и увеличение сложности теплового профилирования. Это единственный надежный способ осуществлять массовое производство тяжелых деталей на нижней стороне.

- Клеи как крайняя мера: Только если вы не можете использовать палеты (из-за зазора или бюджета) и не можете изменить дизайн, стоит рассмотреть возможность нанесения эпоксидной смолы. Помните, что это увеличит уровень отходов и сложности переработки навсегда.

Не доверяйте надежде. Не верьте тому, что «она держалась на прототипе». Доверьтесь массе детали, площади площадки и непреклонной силе гравитации.