Процесс утверждения производственной части не является по своей сути болезненным. Драма, спешка в последнюю минуту и результаты аудита, останавливающие производство, — симптомы более глубокого сбоя — того, который происходит за месяцы до этого, во время планирования APQP. Когда производитель PCBA рассматривает автомобильное качество как упражнение в документировании, а не как интегрированную систему, PPAP превращается в археологическую раскопку по неполным записям и непроверенным процессам. Цена платится в задержках.

На Bester PCBA мы рассматриваем автомобильное производство как принципиально другую дисциплину. Стандарты не произвольны, а строгость — это не предмет переговоров. Автомобильная электроника должна безупречно функционировать в течение пятнадцати лет при экстремальных температурных режимах, часто в системах с критической безопасностью, где одна неисправность может вызвать многомиллионные отзыва или угрожать жизням. Эта реальность формирует все аспекты нашей работы по сборке, проверке и документированию PCBA для автомобильного сектора.

Это архитектура качества, необходимая для успешного прохождения автомобильных аудитов с первого раза. Мы подробно расскажем о планировании APQP, создающем ясность, а не просто бумажки; о контрольных планах и стратегиях FMEA, которые выявляют истинное понимание процесса; и о неприкосновенных требованиях traceability и AEC-Q для ответственности в производстве. Путь от входных данных к подаче в PPAP должен быть логическим развитием, где каждый шаг подтверждает предыдущий, а не гонкой, которую нужно пережить.

Почему Automotive PCBA — это особый вид производства

Автомобильная электроника работает в условиях, с которыми редко сталкиваются коммерческие или даже промышленный платы. Рассмотрим тепловое испытание. Узлы моторного отсека регулярно переключаются с -40°C при холодных пусках до более чем 125°C под нагрузкой, тысячи раз в год, на протяжении более чем десятилетия. Добавьте вибрационные профили, которые за пару дней разрушили бы потребительскую электронику, и ожидание нулевого планового обслуживания. Эти требования кардинально меняют подход к выбору компонентов, контролю процессов и проверке качества.

Контраст с стандартами IPC Class 3 иллюстративен. Стандарт IPC-A-610 Class 3 устанавливает строгие приемочные критерии для высоконадежной электроники, такой как аэрокосмическая и медицинская техника. Эти критерии необходимы, но не достаточны для автомобильной индустрии. Стандарты автомобильной отрасли, регулируемые IATF 16949, требуют закрытой системы контроля процесса, полной отслеживаемости компонентов и количественных показателей производительности процесса, которые многие коммерческие предприятия никогда не реализовывали. Самая система качества должна быть спроектирована для достижения нулевого уровня дефектов, подтвержденных статистическими методами, а не простым отборанным контролем.

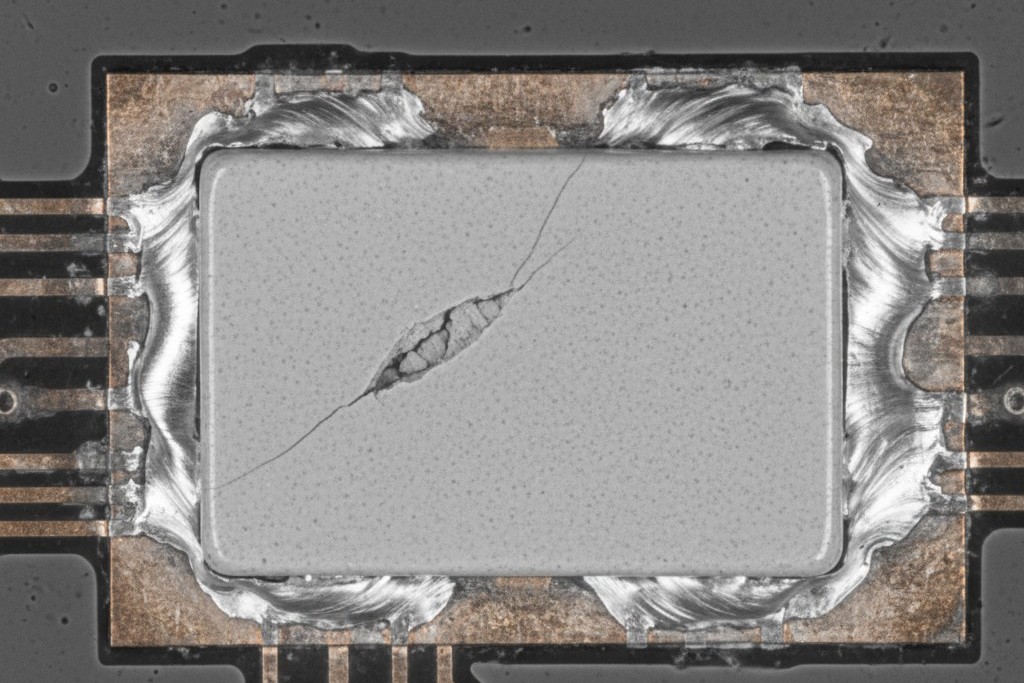

Здесь квалификация по AEC-Q становится технической основой автомобильной PCBA. Совет по электронике автомобилей публикует стандарты для компонентов: AEC-Q100 для интегральных схем, AEC-Q200 для пассивных элементов и AEC-Q101 для дискретных полупроводников. В этих документах прописаны протоколы стресс-тестирования — температурное циклирование, долговечность при высокой температуре, воздействие влаги, механический удар, — которые подтверждают надежность компонента в автомобильных условиях. Компонент без данных AEC-Q — это статистическая неизвестность. Он может выжить, а может — выйти из строя в масштабах. Автомобильная индустрия не допускает такой неопределенности.

Уравнение стоимости отказа — это не вопрос культурных предпочтений; это инженерный ответ на жесткую экономическую реальность. Поломка в поле у потребительского продукта может стоить двадцать долларов по гарантии. Отказ в системе безопасности автомобиля может вызвать отзыв, затронувший сотни тысяч автомобилей, каждый из которых требует обслуживания у дилера за $200 за единицу только по работам. При учете повреждения бренда и возможных судебных исков, издержки забоолачиваются десятками миллионов. Дополнительные два процента на квалификацию и контроль процесса — это не накладные расходы. Это страховка с измеримой отдачей.

APQP — это мастер-план, а не чек-лист

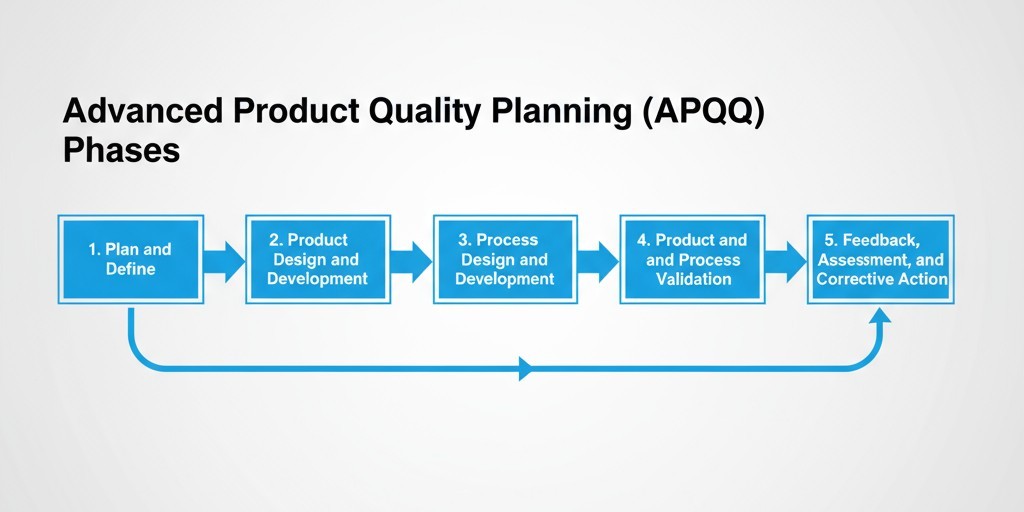

Передовое планирование качества продукта (APQP) — это рамочная структура, которая превращает требования к качеству автомобиля из ошеломляющего списка в управляемый последовательный процесс. APQP — это не документ, а методология организации межфункциональной работы в пять фаз: от концепции до производства и постоянного улучшения. Цель — выявление рисков и проверка решений. до производство начинается, чтобы подача на утверждение производственной части (PPAP) стала формальностью, а не кризисом.

Пять фаз строго последовательны. Каждая имеет определённые входные данные, деятельность и результаты, которые переходят к следующему этапу.

- Планирование и определение: Устанавливает цели дизайна, показатели надёжности и предварительный список материалов.

- Проектирование и разработка продукта: Завершает дизайн, проводит FMEA дизайна и создает планы валидации.

- Проектирование и разработка процесса: Определяет технологический процесс, проводит Process FMEA, разрабатывает планы контроля и подтверждает возможности процесса.

- Валидация продукта и процесса: Проводит производственные испытания, измеряет показатели способности и завершает документацию PPAP.

- Обратная связь, оценка и коррективные меры: Реализует постоянное совершенствование после запуска.

Дисциплина заключается в не пропуске шагов. Когда клиент предоставляет неполные входные данные на этапе одного—расплывчатые цели надёжности или неопределённые объёмы производства—искушение продолжить и «разобраться позже». Это изначальный грех APQP. Неясность на этапе одного вызывает переделки на этапе двух, нестабильность на этапе трёх и сбои в валидации на этапе четырёх. В PCBA Bester у нас есть твердая политика: мы не выходим из этапа одного, пока входные данные по дизайну не будут завершены, задокументированы и утверждены. Временная задержка для уточнения требований на первой неделе предотвращает катастрофическую задержку в переработке процесса на шестом месяце.

Где производители обычно совершают ошибку, так это в отношении APQP как к требованию по документации. Они создают контрольный список, заполняют даты и откладывают его в сторону. Реальная работа—кросс-функциональные обзоры, мозговые штурмы по режимам отказов, исследования возможностей—происходит неформально или вообще не происходит. Это приводит к тому, что валидация этапа четырёх выявляет проблемы, которые должны были быть решены на этапе двух. Будущий путь — обеспечить участие в фазах APQP принимающих решения, а не административных работников, и рассматривать выход из фазы как инженерные ворота, а не как календарные контрольные точки.

Понимание роли PPAP объясняет, почему важна эта строгость. PPAP — это финальный экзамен, официальная проверка, доказывающая, что производственный процесс способен соответствовать всем требованиям при объёмах производства. APQP — это семестр обучения. Если работа была выполнена тщательно, то PPAP — это простая компиляция уже существующих доказательств. Если APQP был поверхностным, PPAP выявит каждую сделанную экономию.

Контрольные планы, которые действительно контролируют

План контроля — это живой документ, в котором указано, как будет контролироваться производственный процесс, чтобы обеспечить стабильный выход. Для автомобильных PCBA он перечисляет каждый шаг процесса, определяет критические характеристики, описывает методы измерения и назначает ответственных. Разница между соответствующим планом контроля и эффективным заключается в том, отражает ли он реальное понимание процесса или был просто заполняен для удовлетворения аудитора.

Эффективный план начинается с Process FMEA, который выявляет потенциальные режимы сбоев, такие как мостики из припоя или неправильное расположение компонентов. План контроля — это операционный отклик. Он должен определить конкретные меры контроля, снижающие вероятность сбоя, методы инспекции, улучшающие его обнаружение, и план реагирования, когда характеристика отклоняется. Должна быть прямая связь от каждого режима сбоя FMEA с соответствующим контролем. Если FMEA указывает объем пасты из припоя как риск с высоким уровнем возникновения, план контроля должен предусматривать мониторинг SPC толщины печати с установленными контролирующими границами и процедурами повышения уровня.

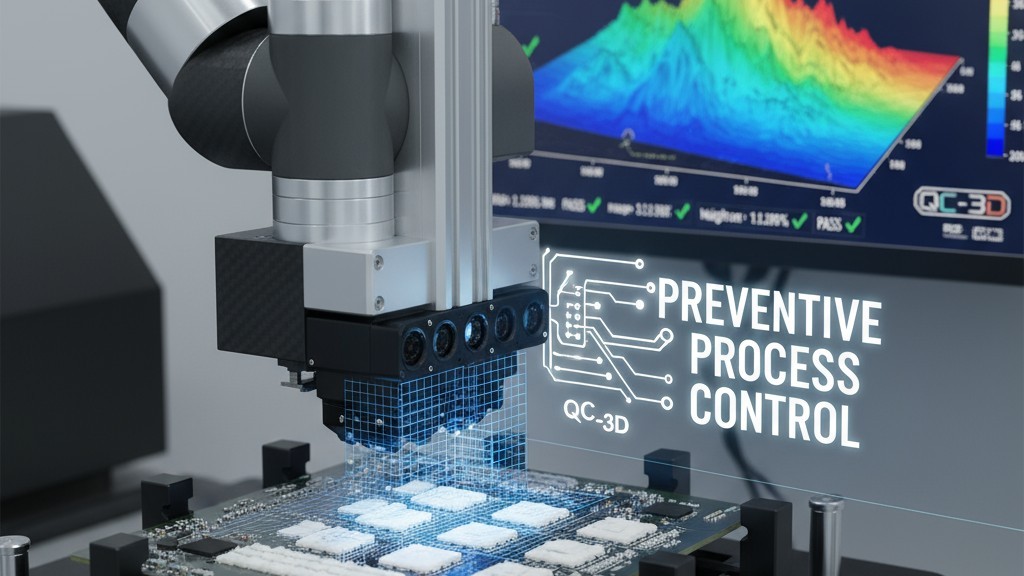

Аудиторы немедленно обращают внимание на различие между реактивными и превентивными мерами контроля. Реактивные меры контроля обнаруживают дефекты после когда они происходят: оптическая проверка после рефлоу или функциональное тестирование. Превентивные меры контроля предотвращают появление дефектов изначально: оптимизация апертур шаблона, замкнутая регулировка рефло-красильной печи и отслеживание чувствительности компонентов к влаге. План контроля, управляемый реактивными мерами, сигнализирует о процессе, который недостаточно хорошо понимается или способен. Он полагается на обнаружение ошибок, а не на их предотвращение.

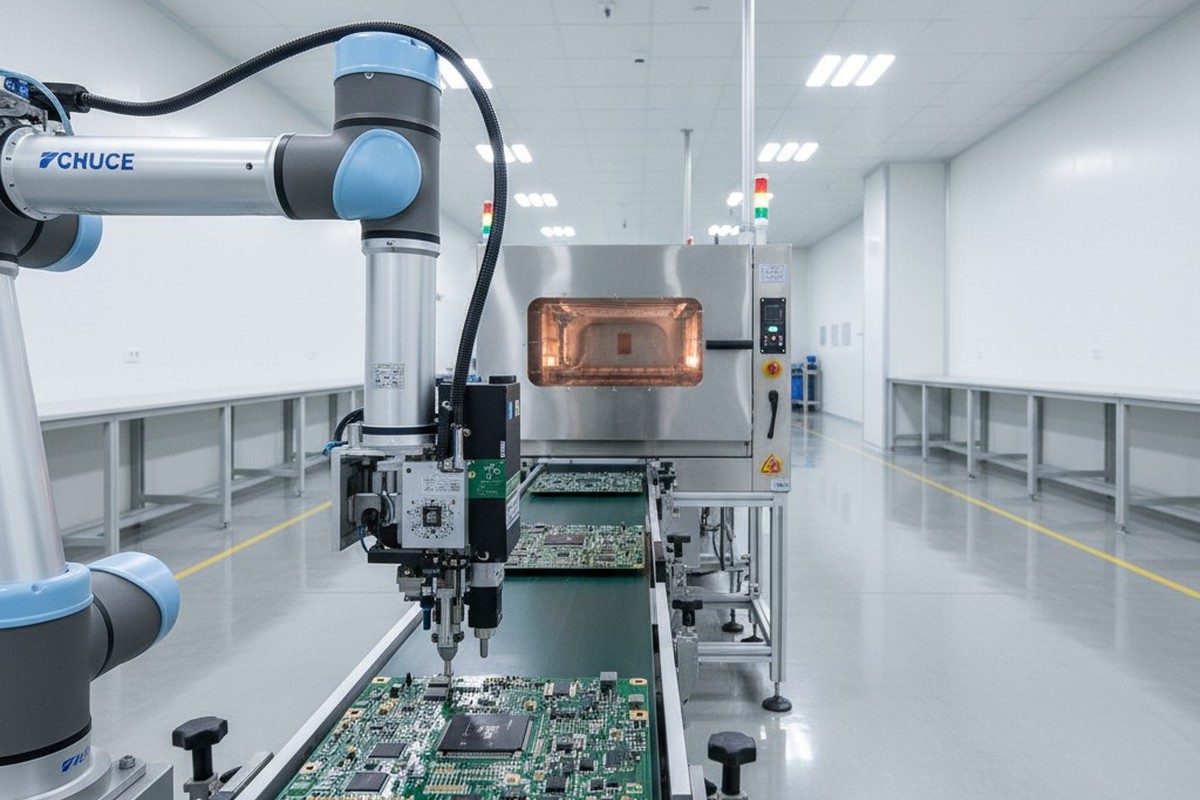

В PCBA Bester наши планы контроля ориентированы на предотвращение. Для нанесения пасты из припоя мы указываем проверку печати с помощью SPC-графиков, а не только downstream AOI. Для рефлоу мы проверяем тепловые профили на соответствие требованиям компонентов и следим за температурой зон печи с помощью SPC, реагируя на отклонения, прежде чем они повлияют на результат. Такой подход снижает уровень возникновения дефектов, что по существу более надежно, чем увеличение уровня обнаружения дефектов.

Устаревание компонентов — реальность в автомобильных программах с жизненным циклом 10-15 лет, и его необходимо учитывать в плане контроля. Когда компонент обозначается как «последняя закупка», план контроля должен запускать документированный обзор альтернатив и квалификацию вторичных источников. Мы интегрируем мониторинг устаревания в наши процедуры контроля материалов, превращая потенциальный кризис в управляемую переменную.

FMEA без театра: важные режимы отказа

Анализ видов сбоев и их последствий (FMEA) должен быть систематическим методом выявления рисков процессов и приоритизация превентивных мер. Слишком часто он превращается в театрализованное упражнение. Команды заполняют таблицы с наихудшими оценками, генерируют завышенные числа приоритета риска (RPN) и сохраняют документ, не изменяя ни одного параметра процесса. В результате получается впечатляющий артефакт, который не дает никакой операционной пользы.

Эффективный FMEA начинается с понимания разницы между Design FMEA (DFMEA) и Process FMEA (PFMEA). Для производителя PCBA основным инструментом является PFMEA.

- Design FMEA (DFMEA) является ответственностью проектной команды. В ней спрашивают: Что может пойти не так в самом дизайне? Это включает ошибки выбора компонентов, недостаточный тепловой расчет или отсутствие защиты от ESD. Результатом являются изменения дизайна. Производитель PCBA предоставляет вклад в удобство производства, но не владеет DFMEA.

- Process FMEA (PFMEA) является ответственностью производственной команды. В ней спрашивают: При условии, что проект правильный, что может пойти не так при сборке? Это включает дефекты паяльной пасты, ошибки размещения, отклонения при повторном прогреве и повреждения при обращении. Выходом являются контрольные процессы. Наши мастер-классы PFMEA включают инженеров по процессам, инженеров по качеству и операторов, потому что люди, управляющие линией, понимают режимы отказов, которые чек-лист никогда не зафиксирует.

Ловушка RPN и почему оценки обнаружения заслуживают большего внимания

Коэффициент приоритета риска (RPN) рассчитывается умножением показателей серьезности, вероятности и обнаружения. Его привлекательность — это одно число для приоритетизации, но это ловушка. Отказ с высокой серьезностью и низкой вероятностью (Серьезность 10, Вероятность 2, Обнаружение 3 = RPN 60) требует другого подхода, чем отказ с умеренной серьезностью и высокой вероятностью (Серьезность 5, Вероятность 6, Обнаружение 2 = RPN 60). Умножение скрывает эти критические различия.

Баллы за обнаружение систематически занижены, однако именно они являются наиболее действенными для производителя переменными. Серьезность часто фиксирована для конкретных приложений; отказ пайкового соединения в тормозном контроллере по своей природе имеет высокую серьезность. Вероятность можно снизить, но для этого часто требуется значительное вложение. Обнаружение, однако, можно быстро улучшить за счет лучших методов инспекции или статистического контроля процессов.

На Bester PCBA мы сосредоточили планы действий FMEA на любых режимах отказа с рейтингом обнаружения выше пяти, что означает, что текущие контрольные мероприятия вряд ли выявят дефект. Повышение обнаружения с семи до тройки — например, добавлением встроенной инспекции — может значительно снизить риск на поле без переработки всего процесса. FMEA, которая не приносит изменений в процессе — это искусство исполнения, а не инженерия.

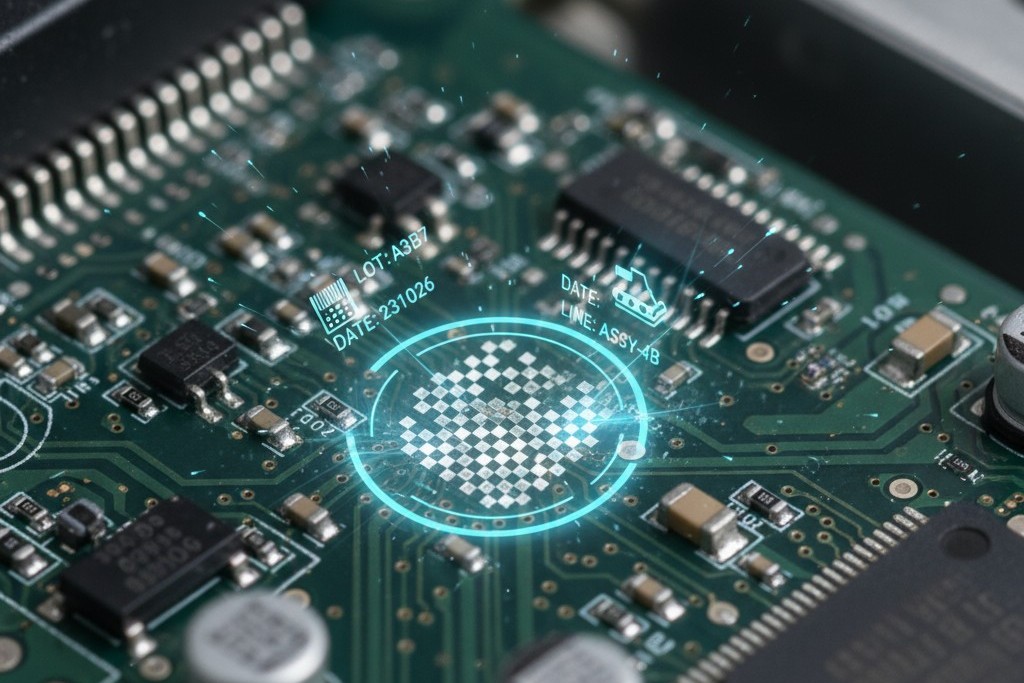

Системы отслеживания, созданные для аудитов и отзывов

В автомобильной PCBA отслеживаемость — это возможность восстановить полную родословную готового узла: какие компоненты из каких партий собраны на какой линии, каким оператором и в какую дату. Эта степень детализации не является бюрократической. Она служит двум неотъемлемым потребностям: прохождению аудита, когда аудитор требует полную историю производства за несколько минут по случайному серийному номеру, и проведению целенаправленного открытия, изолируя только поражённые единицы вместо всей производственной серии.

Отслеживаемость партий является минимальным стандартом, отслеживание материалов по производственной партии. Если поставщик обозначит конкретную партию компонента как подозрительную, производитель может определить и изолировать все готовые сборки, содержащие эту партию. Это достаточно для приложений, не связанных с критичностью безопасности, но увеличивает потенциальный объем отзывов.

Серийное производство обеспечивает отслеживаемость на уровне единицы, присваивая каждой сборке уникальный идентификатор. В случае отзыва это может сократить объем с тысяч до десятков единиц. Это золотой стандарт для электроники, критичной для безопасности, такой как контроллеры силовых агрегатов или системы торможения. Сериализация требует инвестиций в системы данных и интеграцию с MES, но избежание затрат на отзыв и готовность к аудиту оправдывают расходы. В Bester PCBA мы реализуем сериализацию по умолчанию для автомобильных программ.

Сравнение отслеживания партий и серийной нумерации

отслеживаемость партий подходит для крупносерийных, некритичных модулей, где стоимость более широкого отзыва допустима. Требование сериализации возникает, когда продукт критичен для безопасности, когда анализ отказов требует истории на уровне единицы или когда это требует заказчик. Решение зависит от требований клиента, последствий отказа и соотношения стоимости отслеживаемости и риска отзыва.

Архитектура данных, лежащая в основе аудито-готовой отслеживаемости

Система отслеживания является надежной только в той мере, в какой надежна её архитектура данных. Основой является реляционная база данных, связывающая каждую единицу или партию с её материалами, параметрами процесса, результатами тестов и персоналом. Эта база должна быть защищена от вмешательства, храниться не менее 15 лет и поддерживать запросы в оба направления: вперёд — от компонента к всем затронутым единицам, и назад — от готовой единицы ко всем её входным данным.

Общие выводы по аудиту показывают, где системы работают неправильно: неполная фиксация кода партии (особенно для пассивных компонентов), бумажные дорожные листы, которые никогда не оцифровываются, и базы данных, не связывающие материалы с готовыми сборками. Мы решаем эти задачи, внедряя автоматизированный сбор данных на каждом критическом этапе, используя сканирование штрихкодов и интеграцию с MES для исключения ручной транскрипции, а также разрабатываем схемы баз данных для точных запросов, которые выполняют аудиторы.

Некоторые неизбежные требования AEC-Q для компонентов и сборок

Квалификация по AEC-Q — это базовый критерий, который отделяет компоненты автомобильного класса от коммерческих деталей. Стандарты — AEC-Q100 для IC, AEC-Q200 для пассивных компонентов и AEC-Q101 для дискретных — определяют стресс-тесты, моделирующие пятнадцать лет эксплуатации в автомобиле. Полученные данные предоставляют статистическую уверенность в надежности компонента. Без этого надежность — всего лишь предположение.

Для пассивных компонентов, таких как резисторы и конденсаторы, действующим стандартом является AEC-Q200. Тесты суровы; циклы температур, например, требуют тысячи циклов от -55°C до 125°C. Для высоконадёжных применений компоненты класса 0 квалифицированы для работы при 150°C. Мы требуем документацию о квалификации AEC-Q200 для всех пассивных компонентов в авто сборках и проверяем, что конкретный номер детали указан в отчёте, а не только семейство компонентов.

AEC-Q200 для пассивных компонентов и AEC-Q100 для активных

AEC-Q200 охватывает пассивные компоненты, которые часто недооценивают. Керамические конденсаторы могут развивать микротрещины во время перепайки, что приводит к катастрофическому отказу. Резисторы могут смещаться за пределы допусков под длительным воздействием тепла. Данные AEC-Q200 подтверждают, что компонент прошел проверку на эти скрытые режимы отказа.

AEC-Q100 регулирует активные компоненты, такие как микроконтроллеры и ИС управления питанием. Обширный регламент тестирования подтверждает работу как кремниевого кристалла, так и корпуса на электромагнитные, тепловые и механические нагрузки. Стандарт также определяет уровни квалификации на основе максимальной температуры перехода, при этом Grade 1 (125°C) — это минимальный уровень для автомобилей, а Grade 0 (150°C) — требование для подкапотных компонентов.

Производитель компонентов несет ответственность за квалификацию, однако производитель PCBA должен это подтвердить. В рамках этапа APQP фаза два мы рассматриваем отчет о квалификации каждого компонента из списка закупки. Если у детали отсутствуют актуальные данные о квалификации, это является критическим красным флагом. Мы не начинаем производство с неквалифицированных компонентов в автомобильной спецификации.

Какую квалификационную информацию вы должны запрашивать у вашего CM

При заключении договора с производителем по контракту, соглашение о качестве должно быть ясным. Производитель должен предоставить доказательства квалификации AEC-Q для каждого компонента, включая полный отчет, указывающий конкретный номер детали. Они также должны показать доказательства квалификации цепочки поставок, чтобы предотвратить контрафакт.

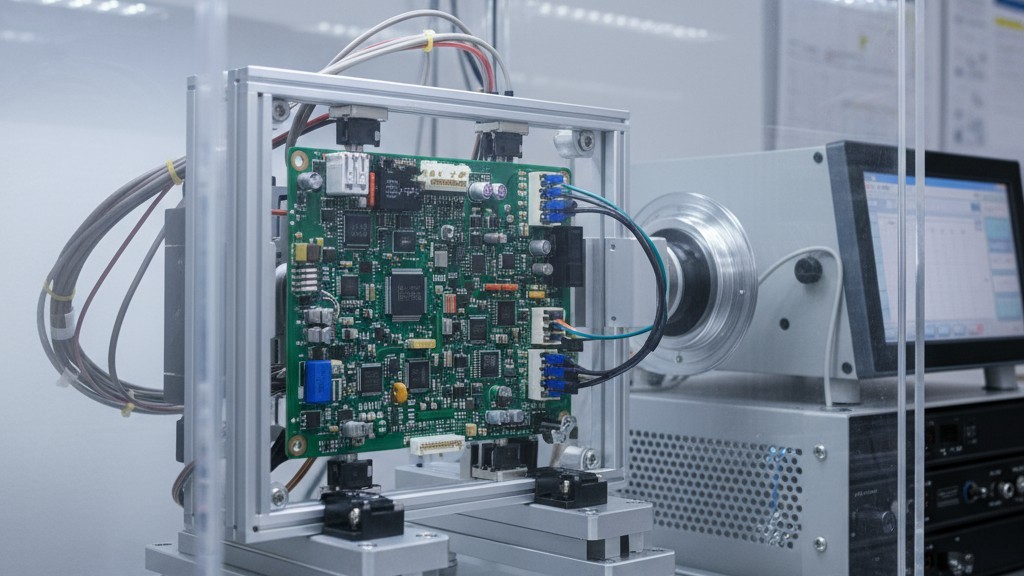

Для самого процесса сборки квалификация документируется через PPAP. Производитель должен подтвердить возможность процесса посредством статистических исследований (часто с значением Cpk 1.33 и выше) и пробных запусков. Анализ измерительных систем (MSA) является важным элементом поддержки, подтверждающим, что используемые инструменты для измерения критических характеристик действительно надежны. Мы проводим исследования MSA для всех критичных систем измерений, чтобы убедиться, что ошибка измерения — небольшая часть допуска, обычно менее 10%.

Что делает PPAP болезненным и как его устранить

Боль от PPAP — это запаздывающий индикатор. Она проявляется в виде неполной документации и безумных попытках в последнюю минуту собрать доказательства, которые должны были быть подготовлены месяцы назад. Причиной почти никогда не является неспособность понять 18 элементов PPAP; руководство ясно изложено. Причиной является неспособность выполнять APQP с дисциплиной. Когда APQP строгий, PPAP прост и понятен.

18 элементов PPAP являются всесторонней доказательной базой понимания, контроля и возможности производственного процесса. Каждый элемент напрямую связан с выводами фазы APQP. DFMEA создается на основе фазы два. PFMEA и план контроля — из фазы три. Первоначальные исследования процесса и образцы — из фазы четыре.

18 элементов PPAP и те, что вызывают наибольшее напряжение

Некоторые элементы стабильно вызывают задержки, потому что требуют данных из подтвержденных производственных запусков, статистического анализа или внешних лабораторий.

- Первые исследования процесса: Они требуют проведения производственных объемов для расчета Cpk или Ppk. Если процесс не способен (Cpk < 1.33), подготовка PPAP откладывается. Мы подтверждаем способность во время пилотных запусков этапа три APQP, а не во время подготовки PPAP, чтобы оставить время для улучшения.

- Результаты испытаний материалов и характеристик: Лабораторные испытания могут длиться недели. Неудача добавляет месяцы на анализ причины и повторное тестирование. Мы определяем необходимые испытания на первом этапе и планируем их во время третьего этапа, чтобы результаты были готовы перед подготовкой к PPAP.

- Утверждение заказчика инженерным отделом: Это зависит от цикла проверки заказчика. Мы рассматриваем утверждение заказчика как критерий выхода из второго этапа, а не как задачу стадии PPAP.

- Анализ измерительных систем (MSA): Правильное исследование Gage R&R занимает много времени. Мы включаем MSA в график третьего этапа как отдельный проект, чтобы удостовериться, что системы измерения подтвердили свою надежность до начала производственных запусков.

Если APQP был строгим, то остальные элементы — записи дизайна, потоки процессов, FMEA, контрольные планы — являются просто естественными результатами уже выполненной работы.

Как строгие требования на этапе Upstream в APQP устраняют хаос downstream PPAP

Причинная цепочка прямая. Когда исходные данные для Этапа Первого завершены, записи по проектированию решаются на ранних этапах. Когда Этап Третий включает пилотные запуски, планы контроля тестируются на практике и закрываются пробелы в возможностях. Когда Этап Четвертый включает валидационные запуски с использованием производственного оснащения и материалов, образцы PPAP и исследования процессов создаются как побочные продукты, а не как отдельные усилия.

Наша подача на PPAP интегрирована в план проекта APQP с первого дня. Мы связываем каждый элемент PPAP с фазой APQP, которая его создает, и устанавливаем критерии выхода из фазы для подтверждения завершения. Подготовка превращается в задачу по составлению документации, а не в сбор данных. Мы даже планируем внутренний аудит перед PPAP, чтобы выявить недостающие элементы, пока есть возможность их исправить.

Конечная стратегия — рассматривать PPAP не как ворота, через которые нужно пройти, а как подтверждение того, что система качества работает. Драма необязательна. Дисциплина — нет.