Когда файл проекта попадает в очередь инженерных работ, мы сначала не смотрим на трассировку или расположение компонентов. Мы смотрим на слой маски для пасты.

Большинство проектировщиков рассматривают этот слой как прямой перевод медных площадок: если на плате есть площадка, в трафарете должна быть такая же по размеру апертура. Эта логика 1:1 аккуратна, аккуратна и математически точна в CAD-среде. Также это причина большинства дефектов сборки на современных смешанных технологических платах.

Проблема? Файл Gerber — это двухмерная карта, а пайковое соединение — это объем в три измерения. Как только мы переходим от экрана к производственным линиям, мы сталкиваемся с гидродинамикой, поверхностным натяжением и физическими ограничениями в проталкивании металлической пасты через стальной лист.

Если мы слепо вырежем трафарет на основе стандартного вывода “100% coverage” из вашего ECAD-программы, мы гарантируем неудачу. На плате с тяжелыми разъемами и мелкими микросхемами равномерный подход гарантирует, что половина платы получит слишком много пасты, а другая — недополучит. Мы не изменяем ваши данные для трафарета, чтобы усложнить; мы делаем это, потому что физика требует.

Пайка — это вопрос объема

Забудьте о “покрытии”. Мы должны думать в кубических милях.

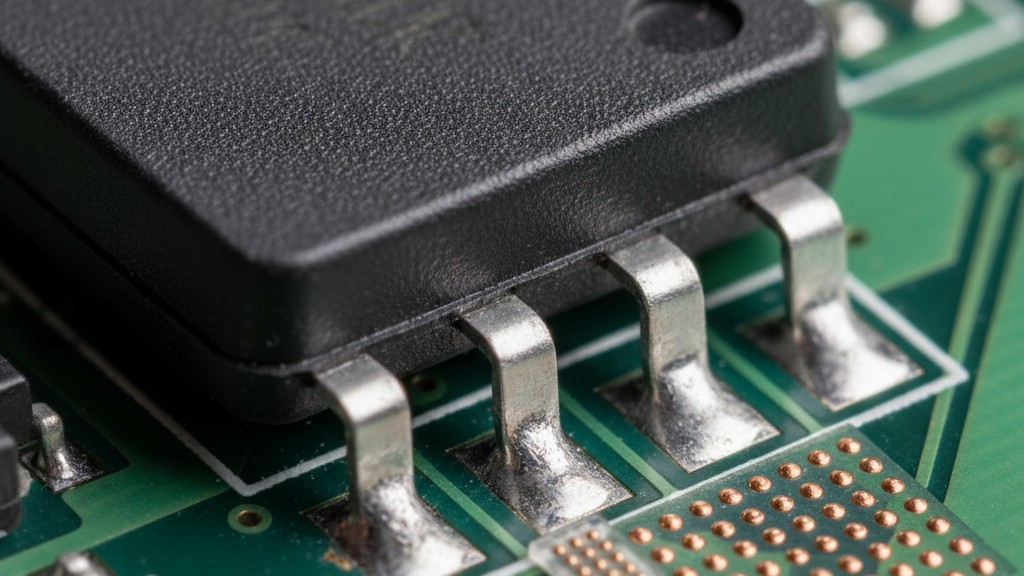

Механическая целостность соединения — особенно для силовых компонентов и разъемов — полностью зависит от объема полученного металлического филе. Стандартная площадка для монтажа может выглядеть отлично с заливкой пасты толщиной 5 mil, но черезотверстный рефлоу-тайл или разъем USB-C — это другая проблема.

Проектировщики часто паникают, когда during`shearing off` разъема во время прототипного тестирования, полагая, что сама часть неисправна или корпус слишком слаб. На самом деле причина почти всегда в толщине трафарета. Разъем USB-C имеет структурные ножки, которые должны быть глубоко закреплены в корпусе PCB. Если мы используем стандартную фольгу 4mil или 5mil (типично для большинства сигнальных плат), мы доставляем только часть необходимой для заполнения этого корпуса припаиваемой пасты. Паста наносится на поверхность, при рефлоу она расплавляется и исчезает в отверстии, оставляя слабый, голодный мениск, который ломается при первом вставлении.

Чтобы исправить это, нам нужно рассчитать общий объем отверстия минус пин, добавить буфер 10% для сгорания флюса и обратным проектированием определить апертуру трафарета, чтобы обеспечить именно такое количество пасты. Часто площадка на плате недостаточно велика, чтобы удержать такую объемную влажную пасту. Это вынуждает нас переиспечатывать — преднамеренно нанося пасту на маску для пайки, чтобы она подтягивалась обратно на площадку во время рефлоу.

Этажное отношение площади

Когда большие детали недополучают, маленькие сталкиваются с противоположной проблемой: они отказываются отдать. Именно здесь правило “Отношение площади” становится жестким основанием для производимости.

Трафаретная печать — это борьба между двумя силами: поверхностным натяжением пасты, прилипшей к заготовке PCB, и трением пасты о внутренние стенки апертуры трафарета. Чтобы паста успешно освободилась, площадь заготовки должна быть значительно больше площади стенок апертуры.

Стандарт отрасли (IPC-7525) устанавливает зону опасности при соотношении 0.66. Если соотношение падает ниже этого (например, для BGA с шагом 0,4 мм или конденсатора 01005), паста засоряет трафарет внутри, а не наносится на плату. Вы получите один хороший отпечаток, может быть два, а затем апертуры засоряются. Машина автоматической оптической проверки (AOI) сразу начнет отмечать «недостаточное количество припоя».

Мы можем попытаться немного обойти это с помощью нано-покрытий, делающих сталь гидрофобной, эффектом смазывания стенок апертуры, но это временное решение. Эти покрытия истираются после 10 000 циклов или агрессивной очистки подочисткой. Единственным постоянным инженерным исправлением является изменение геометрии: либо делаем апертуру больше (рискуя мостовыми соединениями), либо делаем трафаретную фольгу тоньше, чтобы уменьшить площадь стенки.

Конфликт большой части / маленькой части

Теперь мы сталкиваемся с центральной проблемой современной сборки электроники: проблемой «Большая часть / Меньшая часть». Возможно, у вас есть мощный регулятор напряжения D2PAK, которому необходим горст припоя для рассеивания тепла, он стоит прямо рядом с с нулевым шагом 0,35 мм уровень кристалла, которому требуется микроскопическая тонкость пасты, чтобы избежать короткого замыкания.

Если мы используем «стандартную» фольгу для трафарета толщиной 5 мил — стандартный выбор для запросов цитаты, которые мы видим, — мы обречены на один из этих компонентов. Фольга 5 мил обеспечивает достаточный объем для D2PAK, но слишком толстая для крошечного кристалла на пластине; соотношение аспектов будет неправильным, и паста не сойдет. Если мы перейдем на фольгу 3 мил, чтобы разместить крошечный чип, D2PAK будет страдать от недостатка припоя, что приведет к образованию пор и термических сбоев.

Дизайнеры часто спрашивают: «Почему просто не уменьшить размер апертуры для меньшей части?» Мы можем, но помните о соотношении площади: уменьшение площади апертуры при сохранении толщины фольги ухудшает соотношение. Невозможно решить проблему по оси Z, регулируя оси X-Y.

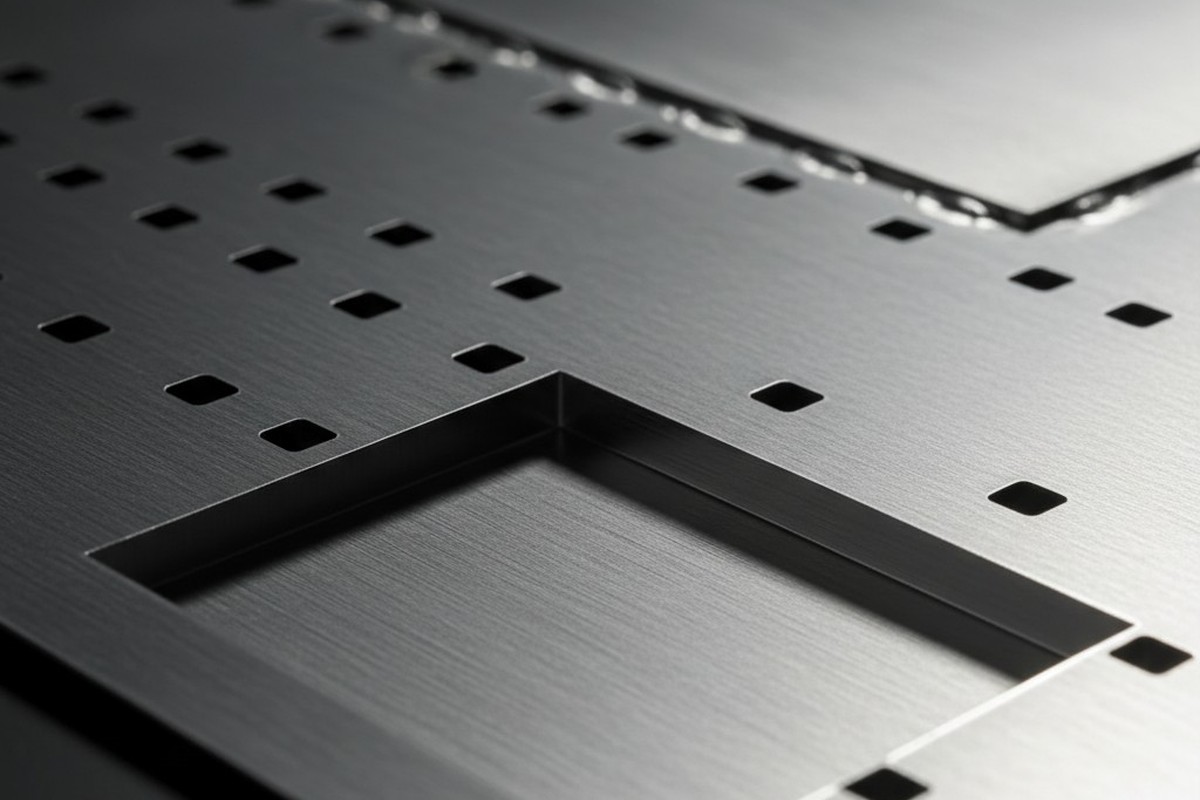

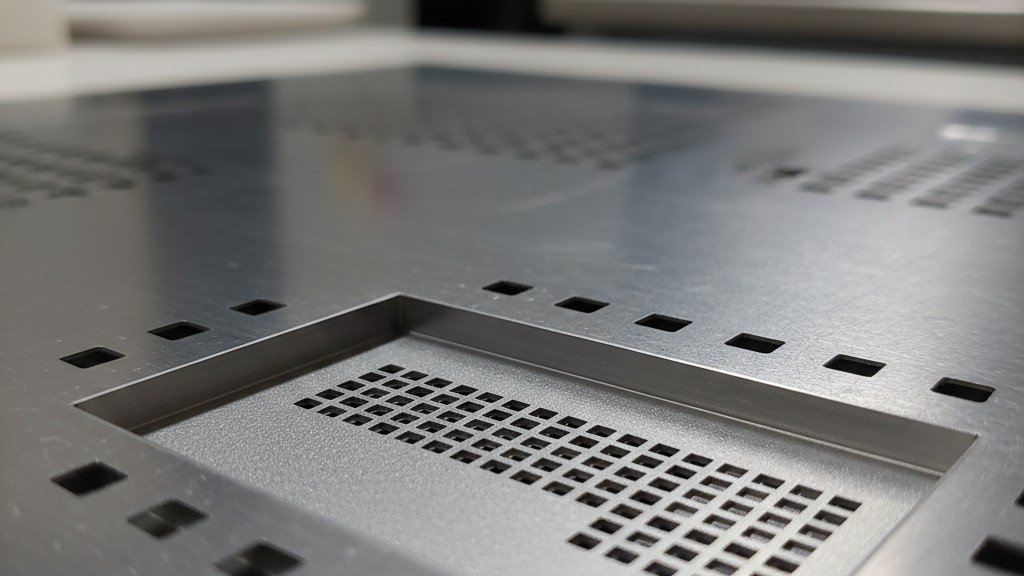

Инженерный ландшафт: ступенчатый трафарет

Мы должны рассматривать трафарет скорее как топографическую карту, чем как плоский лист.

Мы используем шаговые трафареты для создания локализованных зон толщины. Для этого D2PAK или USB-коннектора мы можем «повысить» трафарет, сварив более толстую вкладыш из стали (например, 6 мил или 8 мил) в конкретной области. Для тонкопробельного BGA мы делаем прорезь «пониженной» толщиной, уменьшая толщину до 3,5 мил или 3 мил именно для этой области компонента.

Это не магия; это требует аккуратного проектирования. Лезвие ракели гибкое, но не жидкое. Оно нуждается в переходном пространстве — обычно 50-100 мил — чтобы подняться или опуститься по ступени, не пропуская пасту или не вынимая ее из отверстий. Мы должны тщательно картировать эти охранные зоны, чтобы критические компоненты не сидели на склоне ступени. Однако при правильной реализации это позволяет наносить огромные объемы припоя для силовых элементов и деликатных высокоточных нанесений для микроэлементов за один проход. Это превращает «невозможно собрать» плату в плату с уровнем выхода 99%.

Стекла окон и outgassing

Изменения геометрии не ограничиваются толщиной. Мы также должны бороться с поведением флюса.

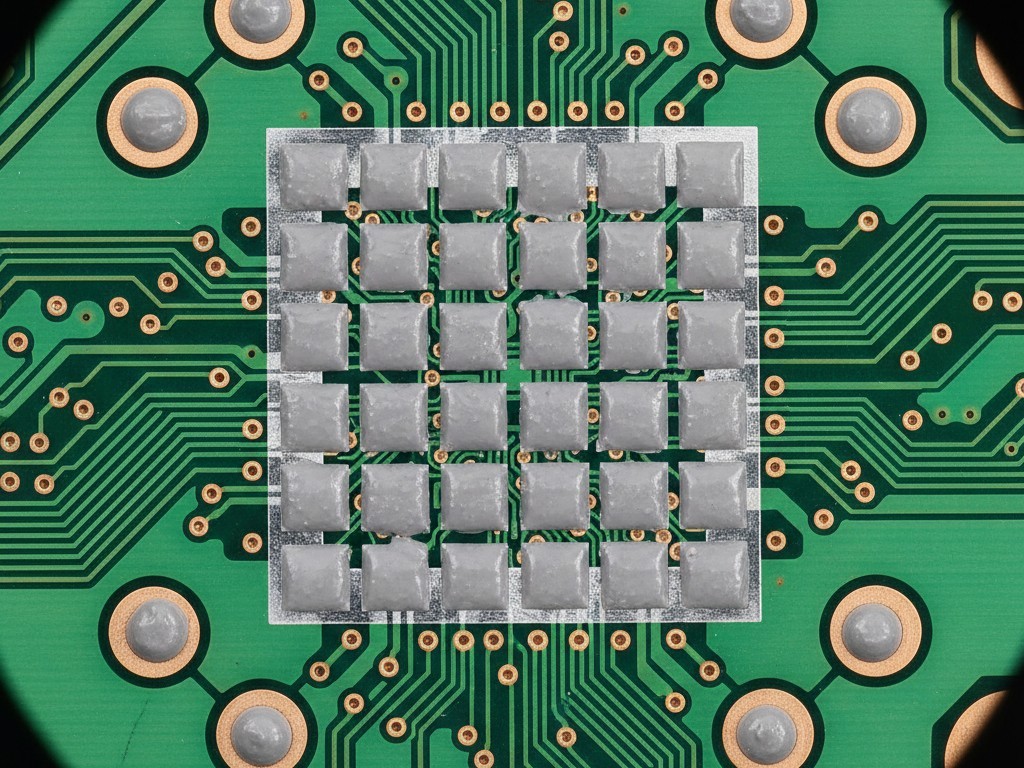

Под большими тепловыми подушками, такими как на QFN или силовых FET, дизайнеры обычно рисуют сплошной блок маски пасты, совпадающий с медной подушкой. Если мы напечатаем это, мы зажимаем большой объем летучих веществ (носитель флюса) под кристаллом во время переплава. По мере закипания флюса газу некуда деваться, образуя огромные поры — воздушные пузыри внутри паяного соединения, блокирующие передачу тепла.

Чтобы предотвратить это, мы игнорируем сплошной блок в Gerber и применяем редукцию типа «оконное стекло». Мы разбиваем большой квадратный апертур на сетку меньших квадратов, разделенных каналами из стали шириной 10-15 мил. Эти каналы служат магистралями для выхода газообразующегося флюса. Это кажется контринтуитивным для инженеров по электропитанию, которые хотят максимальной теплопередачи, но при этом происходит... меньше паста (часто 60-70% покрытие вместо 100%) фактически приводит к больше контакт металл-металл, потому что он устраняет пустоты.

Экономика модификации

Часто возникает возражение по поводу стоимости. Стандартный трафарет лазерной резки может стоить от 150 до 200. Многоуровневый ступенчатый трафарет с нанопокрытием может обойтись в 350-450. Закупочные команды смотрят на этот пункт и спрашивают, можем ли мы просто «сделать это работоспособным» с помощью стандартного варианта.

Сравните это с стоимостью альтернативы.

Переделка соединителя BGA 0.4мм с перемычкой — это не просто сложно; зачастую невозможно без повреждения платы или соседних компонентов. Замена отломанного разъема на готовом изделии стоит в пятьдесят раз дороже стоимости исходного компонента. Стоимость NRE (Post-Production Engineering) правильного трафарета — это единоразовая плата. Стоимость очистки паяльной пасты с тысячи плат, потому что мы пытались противостоять физике, является повторяющейся, болезненной и полностью предотвращаемой. Мы меняем данные, потому что цена ошибки с первой попытки всегда ниже стоимости её исправления позже.