Электроника внутри медицинского устройства несет бремя, которого лишены потребительские товары. Неисправность в полевых условиях — это не просто неудобство; это потенциальное событие, угрожающее безопасности пациента. Это вызывает регуляторные уведомления и, в тяжелых случаях, отзыв продукции, охватывающего тысячи единиц в нескольких рынках. Эта реальность формирует все аспекты проектирования, сборки и документации печатных плат медицинских устройств. Вот почему отрасль работает в соответствии с ISO 13485 — системой управления качеством, которая контролирует весь цикл производства с гораздо более строгими стандартами, чем обычно в промышленности.

Для компаний, разрабатывающих новые устройства, задача не просто в соблюдении требований. Речь идет о достижении соответствия без ущерба для скорости, необходимой для соблюдения клинических сроков и сроков выхода на рынок. Существует распространенное мнение, что регулировочная дисциплина и агрессивные сроки производства противоречат друг другу — что строгость записи истории устройства, точность маркировки и накладные расходы на валидацию процессов обязательно замедляют производство.

Это мнение неверно. Это опасный миф, порожденный производителями, которые внедряют соответствие как дополнение, а не встроенный элемент своих операций. Когда производитель PCBA работает в зрелой системе ISO 13485, те механизмы, что обеспечивают прослеживаемость и повторяемость, становятся залогом скорости. Захват данных в реальном времени исключает ретроспективную бумажную работу. Валидация процессов устраняет необходимость в пожарных мерах по каждой единице. Постоянная готовность к аудиту предотвращает разрушительные спешки, которые сорвают график. Верифицированные системы не замедляют вас. Произвольное соблюдение требований — да.

Чтобы понять это, нужно посмотреть за пределы сертификата ISO 13485, висящего на стене, и изучить системы, которые успешно проходят аудит без изменения сроков.

Что означает сертификация ISO 13485 для сборки печатных плат

ISO 13485 — это стандарт системы управления качеством, а не стандарт продукта. Эта разница очень важна. Когда производитель PCBA получает сертификацию ISO 13485, аккредитованный аудитор подтвердил, что организация ведет задокументированную, контролируемую и мониторируемую систему управления качеством. Эта сертификация не подтверждает качество какого-либо конкретного продукта; она подтверждает дисциплину системы, создающей эти продукты.

Хотя стандарт имеет общего предка с более распространенным ISO 9001, ISO 13485 значительно более предписывает в областях, влияющих на безопасность пациентов. Там, где ISO 9001 допускает гибкость, ISO 13485 требует конкретных мер по управлению рисками, валидации процессов, прослеживаемости и пострынковому мониторингу. Для контрактного производителя это означает, что вся производственная среда — от рабочих процессов и оборудования до учета — работает на уровне намного выше стандартов потребительской электроники.

Наличие сертификата ISO 13485 — основное условие для работы с медицинскими устройствами. Его отсутствие сигнализирует о незнании регуляторных требований партнером. Но сам по себе сертификат не отражает уровень операционной зрелости. Он подтверждает, что система существует, но не говорит о том, ведет ли эта система к операционному совершенству или ее просто поддерживают для прохождения ежегодного аудита. Разница кроется в архитектуре этой системы.

Архитектура прослеживаемости: история изготовления устройств в PCBA

Запись истории устройства (DHR) — это полный комплект документации, доказывающий, что было собрано, как и кем. Для каждой сборки медицинского устройства аудитор должен уметь восстановить его генеалогию с судебной точностью. Это означает знание конкретной партии каждого компонента на плате, идентификатора партии пасты для пайки, идентификаторов машин для установки и обварки, оператора, обслуживавшего линию, условий среды во время сборки и результатов всех инспекций и тестов. DHR — это не сводка, а исчерпывающая запись.

Эта степень прослеживаемости существует по одной причине: устранение рисков. Если происходит отказ в полевых условиях или поставщик отзывает конкретную партию компонента, производитель должен быстро и точно определить все затронутые единицы. Без полной целостности DHR одна неисправная деталь может привести к общему отзыву всей серии производства, парализуя запуск продукта, потому что определить масштаб воздействия невозможно. Прослеживаемость — не административное бремя; это механизм защиты пациентов и ограничения финансовых потерь при возникновении проблем.

Что полностью захватывает DHR для каждой сборки

DHR для PCBA должен связывать каждую катушку компонента с сертификатом соответствия поставщика. Он должен документировать, какое оборудование использовалось для каждой операции и его параметры во время выполнения. Он должен записывать, какие квалифицированные операторы выполняли настройку, осмотр и тестирование. Он должен фиксировать данные окружающей среды, такие как температура и влажность, если материалы чувствительны. Также он должен регистрировать результаты всех тестов в цепи и функциональных тестов, включая серийный номер и статус калибровки тестового оборудования. Наконец, он включает любые отчёты о отклонениях, если произошла аномалия и она была зарегистрирована во время сборки.

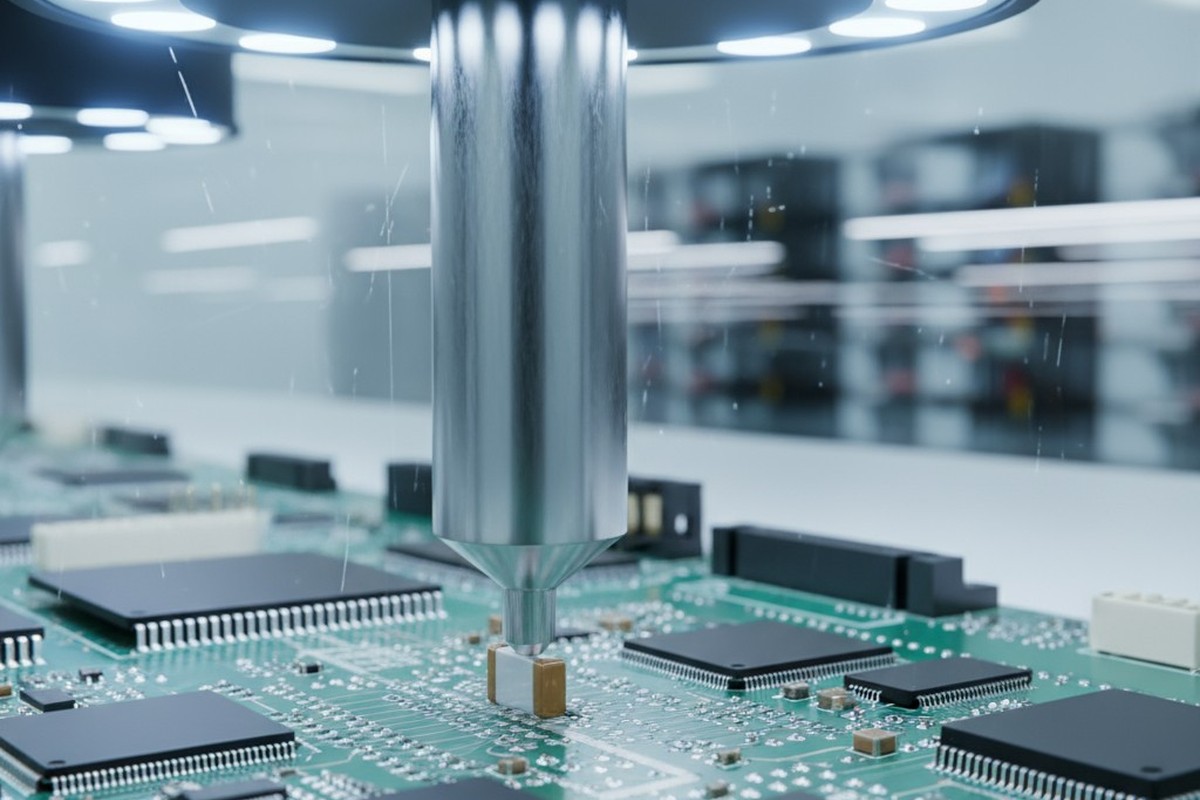

Производитель должен иметь системы, позволяющие собирать эти данные на каждом этапе. В то время как допустимы ручные системы на бумаге, они вызывают задержки и ошибки. Бумажный транспортировочный документ, сопровождающий плату на производстве, может быть заполнен неправильно, потеряться или пропустить шаги. Если такое случится, DHR считается неполным, и вся партия находится под угрозой. Здесь качество цифровой инфраструктуры производителя напрямую определяет его скорость и надежность.

Как системы DHR в реальном времени предотвращают ретроспективные задержки

Зрелая операция по ISO 13485 использует интегрированное программное обеспечение для захвата данных DHR в реальном времени, как естественный побочный эффект производства. Когда оператор сканирует катушку с компонентами на машину для установки, система автоматически регистрирует номер лота и временную метку. Когда плата выходит из печи повторного прогрева, тепловой профиль связывается с партийным номером. Когда выполняется функциональное тестирование, результаты записываются прямо в базу данных DHR. DHR считается завершенным в момент окончания производственной серии.

Эти архитектурные особенности устраняют самый крупный источник увеличения времени выполнения: спешку при сборе документации задним числом. На предприятиях с ручными системами подготовка записей и устранение несоответствий могут занять дни или недели после сборки плат. Продукт завершен, но доставить его нельзя, потому что документы готовы не полностью. В системе DHR в реальном времени производство и документация синхронизированы. Когда последняя плата проходит тестирование, DHR готова. Так дисциплина позволяет добиться скорости.

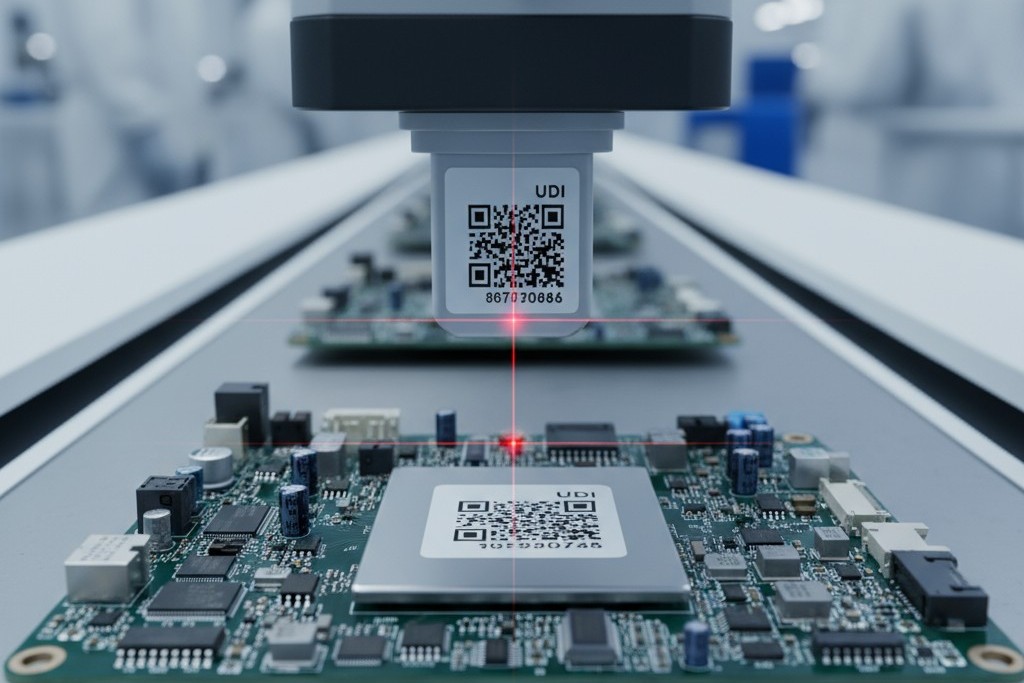

Маркировка UDI: дисциплина рабочего процесса, а не финальный шаг

Система Уникальной Идентификации Устройства (UDI) — это глобальная нормативная рамка для отслеживания медицинских устройств. Для сборок PCB маркировка UDI — это не просто печать штрих-кода на конце линии. Это дисциплина рабочего процесса, которая должна быть встроена в производственный процесс с строгим контролем целостности данных, обеспечивая правильную идентификацию каждого устройства и связывая его с DHR.

UDI — это нормативный идентификатор, а не внутренний серийный номер. Он соответствует глобально согласованному формату (обычно GS1 или HIBCC) и включает Идентификатор Устройства (DI) для модели продукта и Идентификатор Производства (PI), содержащий номер партии, серийный номер или дату производства. Поскольку формат определяется регуляторами, клиент должен предоставить данные UDI и спецификации маркировки, а производитель — выполнить их точно.

Когда происходит интеграция UDI в процессе сборки

Точка, в которой наносится ярлык UDI, зависит от устройства. Для некоторых продуктов ярлык наносится прямо на PCBA после финального тестирования. Для других PCBA является подсборкой, и финальный ярлык UDI наносится позже заказчиком. В первом случае производитель PCBA должен управлять генерацией, нанесением и проверкой UDI как контролируемым шагом в рабочем процессе.

Распространенная ошибка — воспринимать маркировку UDI как задачу после производства, решаемую отделом отгрузки. Это создает недопустимый риск. Если этикетки наносятся вручную без связи с системой DHR, отсутствует автоматическая проверка правильности прикрепления этикетки к соответствующему изделию. Лучшие практики — интегрировать печать и нанесение UDI прямо в производственную линию с использованием сканеров штрих-кодов или систем vision для проверки совпадения содержимого этикетки с записью DHR изделия.

Механика сериализации и проверка этикеток

Когда требуется сериализация на уровне единицы, производитель должен генерировать уникальный серийный номер для каждой платы и закодировать его в этикетке UDI. Это требует системы сериализации, которая взаимодействует с базой данных DHR, чтобы предотвратить дублирование и навсегда связывать каждый серийный номер с историей конкретного изделия. Шаг проверки, как правило, — это автоматический скан сразу после нанесения, подтверждающий читаемость и правильность этикетки, автоматически обозначая любой дефект. Зрелый партнер имеет четко определенный процесс передачи проекта для проверки полноты всех спецификаций UDI перед началом производства, чтобы избежать дорогостоящих сбоев в дальнейшем.

Валидация процесса: обеспечение повторяемости

Подтверждение процесса — это формальное, документальное доказательство того, что производственный процесс будет постоянно создавать сборки, соответствующие всем требованиям. Это не разработка процесса; это окончательная демонстрация того, что процесс, работающий в пределах определенных параметров, будет выдавать соответствующую продукцию каждый раз. Согласно ISO 13485, критические процессы должны быть подтверждены перед их использованием в рутинном производстве.

Для производства PCBA такие процессы, как повторное пайка, конформное покрытие и автоматическая инспекция, требуют подтверждения. Логика проста: если невозможно полностью проверить качество результата постфактум — например, внутреннюю целостность паяного соединения — нужно доказать, что сам процесс способен это обеспечить заранее. Когда невозможно проверить качество в процессе, его нужно встроить изначально.

Что подтверждает валидация процесса и когда это происходит

Полная проверка процесса следует за формальным протоколом: квалификация установки (IQ), операционная квалификация (OQ) и квалификация производительности (PQ). IQ удостоверяет, что оборудование установлено и задокументировано правильно. OQ подтверждает, что оборудование работает правильно в пределах своего предполагаемого диапазона параметров. PQ — наиболее строгая фаза: она включает запуск образцов, представляющих производство, через процесс, чтобы продемонстрировать, с помощью тестирования, что выходные данные постоянно соответствуют всем критериям приемки.

Это подтверждение должно быть завершено до начала использования процесса для коммерческого производства. Хотя это требует предварительных затрат времени на новый продукт, подтвержденный процесс обеспечивает скорость в дальнейшем. Он позволяет утвердить процесс для рутинного использования, что позволяет производству идти вперед без необходимости обширной проверки каждого изделия.

Соотношение между валидацией и гибкостью

Подтвержденный процесс — это не зафиксированный процесс, но любые изменения должны управляться через формальную процедуру контроля изменений. Небольшие корректировки в пределах подтвержденного диапазона могут не требовать действий, но крупные изменения — например, введение нового типа компонента или смена пасты для пайки — вызовут необходимость повторного подтверждения.

Производитель с зрелой программой подтверждения имеет четкие процедуры оценки этих изменений и их повторной проверки. Они используют исторические данные для быстрого реагирования на необходимость изменений. Производитель с слабой дисциплиной рассматривает каждое изменение как кризис, требующий долгих усилий по повторному подтверждению, что задерживает производство. Разница — не в регулировании, а в зрелости системы, разработанной для его соблюдения.

Контролируемое хранение и мониторинг окружающей среды

Медицинское устройство не становится инертным после выхода со сборочной линии. Оно остается подверженным экологическим рискам, которые могут снизить качество. Контролируемое хранение расширяет систему качества в послепроизводственной фазе, защищая сборки от электростатического разряда (ESD), влаги, загрязнений и ошибок до момента доставки.

ISO 13485 требует определения, мониторинга и документирования условий хранения. Для PCBAs это означает надежную защиту от ESD, управление температурой и влажностью для чувствительных к влаге компонентов и протоколы чистоты для предотвращения частицных загрязнений. Строгость этих контролей увеличивается с уровнем риска устройства.

Категории контроля: ESD, окружающая среда и загрязнение.

ESD — хорошо известный риск, но он приобретает особое значение для медицинских приборов, где скрытая дефектность может проявиться только при клиническом использовании. Зоны хранения должны быть защищены от ESD, а сборки — находиться в защитной упаковке до попадания в другую контролируемую среду. Контроль температуры и влажности критически важен для чувствительных к влаге компонентов или покрытий, требующих определенных условий отверждения. Эти зоны должны быть оборудованы системами, которые постоянно регистрируют данные об окружающей среде и вызывают тревоги при несоответствии условиям. Контроль загрязнений важен для сборок, используемых в имплантируемых или стерильных устройствах, требующих специальных зон хранения с контролируемым доступом и воздушной фильтрацией.

Отслеживаемость при хранении: разделение партий и FIFO.

Помимо факторов окружающей среды, хранение является точкой контроля отслеживаемости. Сборки должны храниться так, чтобы исключить ошибки между партиями или версиями продукции. Для этого требуется физическое разделение, четкая маркировка и система учета, обеспечивающая идентификацию партий. Принцип «первый пришел — первый ушел» (FIFO) — стандартная практика для минимизации рисков по срокам годности. Каждое событие хранения — от получения на склад до отгрузки — должно быть зафиксировано и связано с DHR, создавая непрерывную цепочку сохранения контроля, которая позволяет быстро и точно реагировать на любые вопросы после выхода продукции на рынок.

Постоянная готовность к аудиту: система, которая предотвращает отключения

Аудит по ISO 13485 — не сюрприз. Надзорные аудиты от органов сертификации и регуляторные проверки от агентств, таких как FDA, проводятся по расписанию или в ответ на триггерное событие. Содержание таких проверок также не является секретом; аудиторы проверяют записи, наблюдают за процессами и убеждаются, что документированные процедуры соблюдаются.

Разница между беспрепятственным и разрушительным аудитом — в состоянии работы. Когда производитель действует в состоянии постоянного соблюдения требований — когда каждый процесс генерирует готовые к проверке записи в реальном времени, а отклонения устраняются немедленно — аудит превращается в проверку, а не в открытие. Производство не останавливается. Инженеры не отвлекаются на суетливый поиск документов. Вопросы аудитора отвечаются данными, которые уже собраны и доступны.

Как ежедневная дисциплина создает постоянную готовность к аудиту

Постоянная готовность к аудиту означает, что система качества всегда готова к внеплановой проверке. Нет режима «особой подготовки». Запросы аудитора — DHR, корректирующие и предупреждающие действия (CAPA), протоколы валидации, матрицы обучения, журналы калибровки — ведутся как часть ежедневных операций, а не собираются в спешке при запланированной проверке.

Это достигается с помощью автоматизации и дисциплины. Цифровые системы DHR устраняют накопления. Автоматизированный отслеживание калибровки предупреждает о просрочке оборудования. Системы управления обучением обеспечивают, чтобы задачи выполняли только квалифицированные сотрудники. Системы CAPA отслеживают проблемы от выявления до закрытия. Это не инструменты аудита, а производственные инструменты, которые создают отчеты, готовые к проверке.

Что проверяют аудиторы и как системы отвечают

Когда аудиторы заходят в производство PCBA, они запрашивают DHR, записи валидации и доказательства контроля изменений. Они наблюдают за производственным цехом и беседуют с персоналом. Система, которая постоянно соблюдает требования, отвечает без задержек. DHR извлекаются из базы данных за несколько минут. Записи валидации хранятся в структурированном репозитории. База данных CAPA показывает, что проблемы отслеживаются до их устранения. Визит аудитора превращается в подтверждение, а не в расследование.

Сравните это с операцией, где соблюдение требований — периодическое. Тогда аудит вызывает спешку. Инженеры ищут старые отчеты. Производство приостанавливается, чтобы уладить бумажную работу. Сам аудит выявляет несоответствия, которые должны были выявить внутренние системы. Аудит становится причиной задержек и дорогостоящих корректирующих мер, не из-за того, что аудитор враждебен, а потому что система не была готова. Так производитель, чья система качества встроена в ежедневные операции, избегает нарушений и сохраняет сроки поставки.

Оценка партнера по PCBA согласно ISO 13485: критерии, которые важны

Производитель либо имеет действительный сертификат ISO 13485, либо нет. Но уровень оперативной зрелости существует на спектре, и этот спектр определяет, ускорит ли партнер вашу программу или создаст препятствия. Оценка должна сосредоточиться на системах, раскрывающих истинную дисциплину.

Сертификация против зрелости: Попросите показать последний отчет по наблюдательному аудиту. Отсутствие крупных несоответствий — хороший знак. Узнайте, как долго производитель держит сертификат; долговечность говорит о внедренной дисциплине. Проверьте, включает ли_SCOPE_ сертификат явно контрактное производство PCBA.

Интеграция системы: Запросите демонстрацию работы системы DHR. Возможность извлечь полную запись для конкретной партии в реальном времени — это мощный показатель. Узнайте, как интегрирована и проверена маркировка UDI. Ознакомьтесь с отчетом о проверке процесса для подобного продукта; его глубина и ясность свидетельствуют о зрелости программы.

Прозрачность в передаче дизайна: Процесс передачи дизайна — это тот этап, на котором неясности могут вызвать задержки на следующем этапе. Зрелый партнер будет иметь формальный контрольный список для проверки требований UDI, критических параметров процесса и критериев тестирования перед началом производства. Попросите показать эту процедуру. Ее строгость предсказывает успех партнерства.

Красные флажки: Будьте осторожны с производителем, который не может быстро предоставить DHR или использует бумажные системы для критически важных записей. Будьте осторожны с предприятием, где мониторинг окружающей среды проводится вручную и нерегулярно. Осторожно с партнером, который не может ясно объяснить процесс контроля изменений или у которого были перебои с сертификацией. Это признаки того, что система качества существует на бумаге, но не реализуется на практике.

Выбор производителя влияет не только на качество вашего продукта, но и на скорость выхода на рынок. Партнер, чей система ISO 13485 действительно внедрена в их операции, не задержит вас из-за требований соблюдения нормативов. Они ускорят вашу программу, устранив переработки и тревожные ситуации, которые характерны для тех, кто рассматривает соответствие как просто проверочное поле. Эта дисциплина обеспечивает скорость.