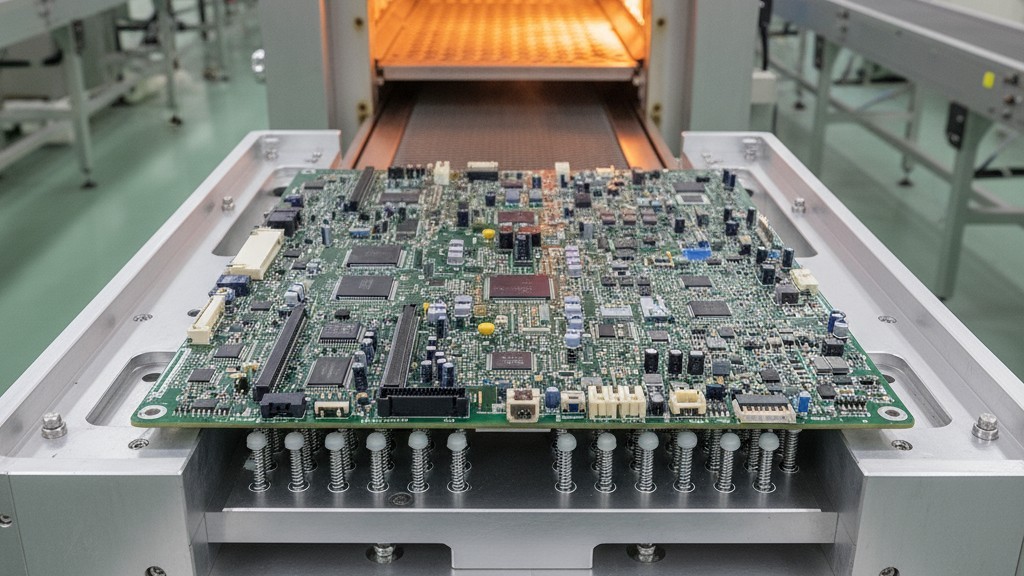

Сценарий вызывает раздражение. Сложная плата, плотно заделанная толстым медным слоем, выходит из печи для повторного плавления. Осмотр показывает скопление дефектов head-in-pillow (HiP) под большим BGA — коварные разрывы цепи, когда шар solder и паста не слились. Первое чутье — увеличить объем паяной пасты. Кажется логичным: если соединение не формируется, просто добавьте больше материала.

Это чутьё ошибочно. На PCBA Bester мы неоднократно видели, как этот подход терпит неудачу. Для сборок с большим тепловым массой, заливать площадки пастой — игнорировать настоящую причину. Проблема не в недостатке припоя, а в мгновенной, катастрофической потере ко-планарности, вызванной физикой теплопередачи. Решение заключается не в увеличении размера трафарета, а в дисциплинированном контроле всего процесса сборки.

Анатомия упрямого дефекта: искажение, тепловая задержка и ошибочные интуиции

Печатная плата — это не инертный пласт. Это композиционный материал с очень разными тепловыми свойствами. Когда плата с значительной тепловой массой из-за толстых заземляющих слоёв или толстой формы попадает в печь для повторного плавления, она сопротивляется изменению температуры, создавая идеальные условия для дефектов HiP.

Основная проблема с высокой тепловой массой

Высокая тепловая масса действует как теплоотвод, вызывая значительную тепловую задержку. Пока внешние края платы и компоненты на верхней стороне быстро нагреваются, внутренние слои и заземляющие слои на стороне компонентов поглощают тепловую энергию гораздо медленнее. Это дифференциальное нагревание — двигатель, который приводит к динамическим искажениям во время повторного плавления. Плата физически деформируется в печи, и эта деформация ни одинакова, ни статична.

Опровержение мифа «Больше пасты»: проблема времени, а не объема

Добавление большего количества пасты не помогает, потому что это воспринимает HiP как простую проблему заполнения зазора. Однако зазор динамичен. Большая посыпка пастой может просесть, повысить риск соединения мостиков и всё равно не обеспечить контакт с шаром BGA, который временно поднялся из-за искажения. Основная проблема — неправильное совпадение по времени: припойная паста тает, а активность флюса исчерпывается именно в тот момент, когда шар BGA находится на самом дальнем от древка расстоянии. К тому времени, когда плата выравнивается позже в профиле, паста окислена и не мокнеет. Соединение прерывается, потому что контакт не был установлен в точный момент жидкой фазы — проблема, которую объем сам по себе не может решить.

Первичные принципы: физика дрейфа ко-планарности

Чтобы решить этот дефект, нужно понять силы, действующие в системе. Дефект HiP на плате с высокой тепловой массой — это история физической борьбы между компонентом и платой, которую ведёт температура.

Битва температур: как градиенты тепла приводят к искажению

Когда сборка проходит через печь для повторного плавления, между термически легкими и тяжелыми зонами развивается значительная разница температур, или delta-T. Пакет BGA с низкой тепловой массой быстро нагревается. Область печатной платы прямо под ним, часто связанную с массивной заземляющей поверхностью, нагревается гораздо медленнее. Этот delta-T вызывает дифференциальное расширение. BGA расширяется быстрее, чем плата под ним, что приводит к «улыбающейся» деформации, когда центр компонента отрывается от печатной платы. Это создает физический разрыв, который определяет состояние head-in-pillow.

BGA против платы: гонка к ликвидусу

Эта деформация наиболее выражена на стадии разгона до пика в профиле повторного плавления — критически важно, что именно в это время припойный сплав достигает своей температуры ликвидуса. Шарики припоя BGA, быстро нагретые, расплавлены и готовы к образованию соединения. Однако паста для пайки на площадке PCB всё еще борется за достижение температуры из-за тепловой задержки платы. В результате возникает критическая несогласованность. Шарик BGA жидкий, но паста либо еще не полностью расплавлена, либо зазор, созданный деформацией, слишком велик, чтобы его преодолеть, пока флюс не исчез. Соединение не удается.

Тепловая стратегия: освоение профиля повторного плавления

Поскольку первопричина связана с теплом, решение должно быть тепловым. Ваш профиль повторного нагрева — самый мощный инструмент для сглаживания динамических деформаций. Цель не только расплавить припой, но и управлять разницей температур delta-T по всей сборке, обеспечивая одновременное достижение жидкого состояния всего компонента и его выравнивание по одной плоскости.

Увеличение времени пропитки для теплового равновесия

Для плат с большой тепловой массой длительный и более тщательно контролируемый зонирование пропитки обязательно. Типичный короткий профиль пропитки, который работает для простых плат, здесь будет катастрофическим. Расширенный период пропитки чуть ниже точки плавления припоя позволяет упрямым, теплово тяжелым участкам платы «догнать» более легкие участки. Минимизируя разницу температур delta-T по всей сборке до на финальном переходе к пику, вы значительно уменьшаете движущую силу деформации. Сборка входит в критическую зону пика в состоянии теплового равновесия.

Дисциплинированное время-выше-жидкой фазы: формирование плоских соединений

Как только установлено равновесие, следующий критический параметр — время-выше-жидкой фазы (TAL). Распространенная ошибка — слишком короткое TAL, которое мешает полному смачиванию, или слишком длинное, что ухудшает качество компонентов и истощает флюс. Для HiP цель — TAL достаточно длинное, чтобы произошло две вещи: полностью объединиться расплавленному припою и плате и компоненту «расслабиться» в более плоское состояние по мере выравнивания температур на пике. Эта дисциплина формирует плоское и надежное соединение. Для тех, у кого печи с меньшим количеством нагревательных зон, достижение длинной, стабильной пропитки может быть сложно. В таких случаях более медленный общий темп нагрева может имитировать более долгую пропитку, давая плате больше времени для выравнивания, даже если это увеличит общий профильный время.

За пределами профиля: механические и материальные вмешательства

В то время как тепловой профиль — главный игрок, еще два вмешательства обеспечивают полноценное и надежное решение, затрагивая физические и химические аспекты проблемы.

Управление платой с помощью правильной поддержки

Если тепловые градиенты — двигатель деформации, то недостаток физической поддержки позволяет ей развиваться без контроля. Платы с большой тепловой массой, особенно большие или тонкие, должны правильно поддерживаться в печи. Полагаться только на простые конвейеры по краям недостаточно. Мы настоятельно рекомендуем использовать специальные фиксаторы с штифтами, контактирующими с платой по краям и в центре, особенно вокруг BGA. Эта механическая поддержка физически сдерживает плату, борясь с её склонностью к деформации и значительно повышая копланарность.

Выбор оружия: высокоудерживающая, с низкой усадкой паста для припоя

Сам припой является активным участником. При работе с HiP на этих платах химия пасты играет решающую роль. Вам нужна паста с исключительной липкостью и надежным флюсовым пакетом. Паста с высокой липкостью обеспечивает физический контакт с шариком BGA даже при незначительном расхождении. Флюс должен быть разработан так, чтобы выдерживать более длительный профиль погружения без потери активности, готовый очищать окислы в момент достижения жидкого состояния. Паста с плохой сопротивляемостью сползанию или слабым флюсом только ухудшит ситуацию.

Проверка исправления: от контроля процесса до рентгена

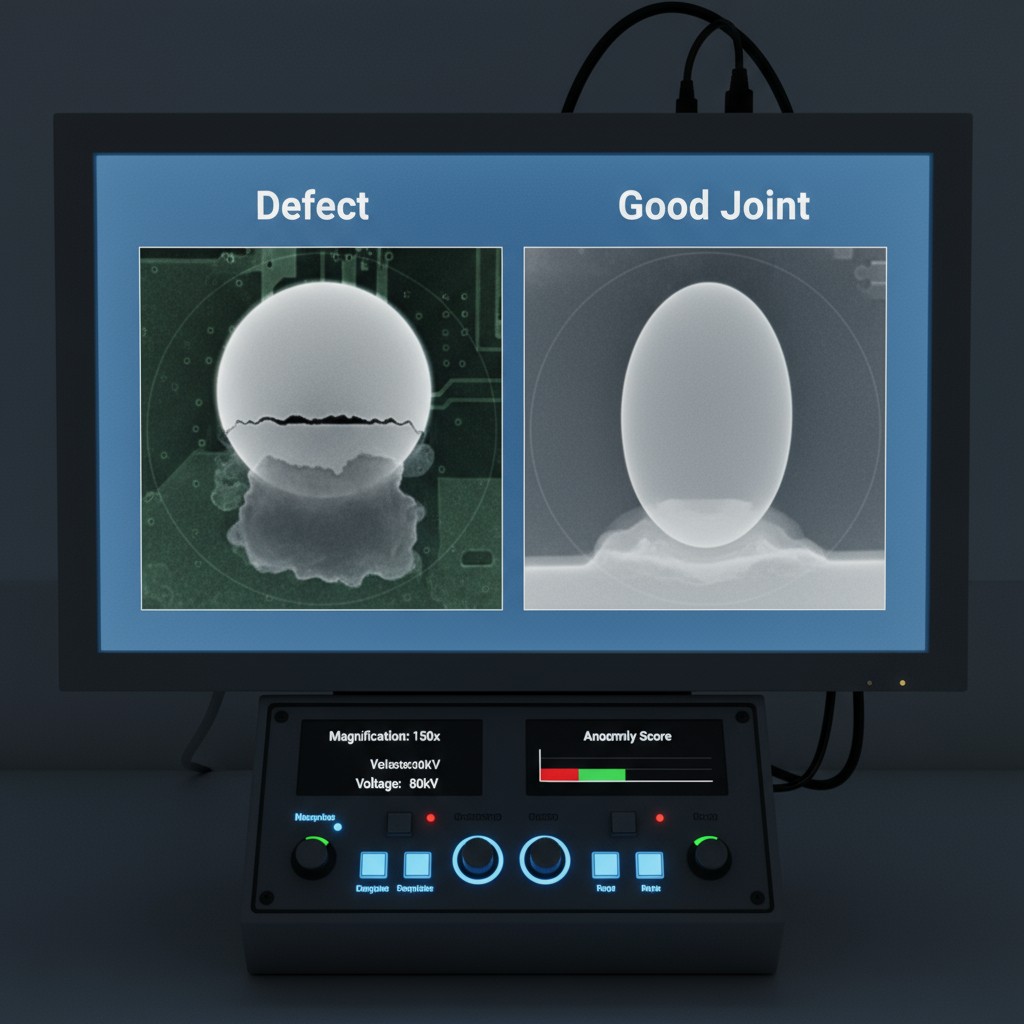

Реализация этих изменений — это половина дела; проверка их успеха — другая половина. Последовательное термическое профилирование необходимо для контроля процесса. Успешный, задокументированный профиль, устраняющий HiP, должен регулярно проходить аудит.

В конечном итоге, окончательное доказательство дает инспекция. Визуальный осмотр может дать подсказки, но единственный способ удостовериться, что HiP устранен — это автоматизированная рентгеновская инспекция (AXI). Поперечный разрез с помощью рентгена ясно покажет полностью сросшийся, однородный соединительный шов, подтверждая, что ваш дисциплинированный, ориентированный на процесс подход увенчался успехом там, где простое добавление пасты было обречено на провал.