Когда светодиодная подсветка начинает преждевременно тускнеть, инженерский инстинкт — обвинять драйвер. Измените ток, уточните ШИМ-омгашение, оптимизируйте тепловое возвратное соотношение. Это знакомые рычаги, и они вызывают измеримые изменения в тестировании. Однако светодиоды по-прежнему ухудшаются быстрее, чем предполагалось. Кривые поддержания люменов проседают. Неисправности на поле накапливаются. Этот цикл повторяется, потому что вмешательство направлено на симптом, а коренная причина — тепло, задержанное в соединении светодиода — остается нетронутой.

Падение люменов в основном — это теплофизическое явление. Эффективность кристалла светодиода резко падает при повышении температуры его соединения, и никакие электрические ухищрения не изменят эту физическую реальность. Тепло должно быть удалено, и его основной путь выхода — механический сбор: тепловая цепочка от кристалла до радиатора. Внутри этой цепочки два фактора доминируют над долгосрочной производительностью больше, чем любые настройки драйвера. Первый — это тепловой интерфейсный материал между металлической печатной платой с ядром и радиатором. Второй — производственный процесс, который соединяет сборку светодиода с MCPCB, особенно использование вакуумного переплава для устранения пустот. Это не мелкие детали для последующей оптимизации; это фундаментальные решения, определяющие, является ли тепловой бюджет продукта реалистичным или полностью вымышленным.

Эта статья показывает, почему выбор теплового интерфейсного материала и использование вакуумного переплава должны быть в приоритете. Мы разберем полную тепловую цепочку, объясним, как пустоты саботируют передачу тепла, и определим реалистичные границы пустот для долговечных осветительных устройств.

Падение люменов — это тепловая проблема, а не электрическая

Падение люменов описывает снижение световой эффективности светодиода по мере усилия условий работы. На уровне полупроводника это чисто вопрос температуры. По мере повышения температуры соединения кристалла светодиода эффективность генерации фотонов падает. Механизмы включают сложную физику, такую как переполнение носителей и рекомбинация Аугера, но результат прост: горячий светодиод дает меньше люменов на ватт.

Цифровые схемы драйвера только косвенно влияют на температуру соединения, управляя мощностью, рассеиваемой в кристалле. Уменьшение тока снижает рассеиваемую мощность и тепло, что действительно улучшает эффективность — это принцип работы алгоритмов термического возврата. Но этот подход — оборонительная мера, а не решение; он жертвует световым выходом, чтобы избежать теплового перегрева. Основная проблема остается. Для достижения любой целевой яркости в кристалле должна преобразовываться определенная мощность, и полученное тепло должно покинуть его. Если тепловой путь заблокирован, температура соединения повысится, эффективность снизится, и драйвер сможет лишь либо принять падение люменов, либо уменьшить яркость.

Тепловой дизайн — первоочередная задача. Температура соединения влияет на эффективность, надежность и срок службы. Оптимизация драйвера имеет смысл только после того, как тепловая цепочка спроектирована так, чтобы удерживать эту температуру под контролем в реальных условиях. Предпочтение электрической настройки тепловому дизайну — это искажение причинно-следственной цепи.

Тепловая цепочка: каждый слой между соединением и окружающей средой

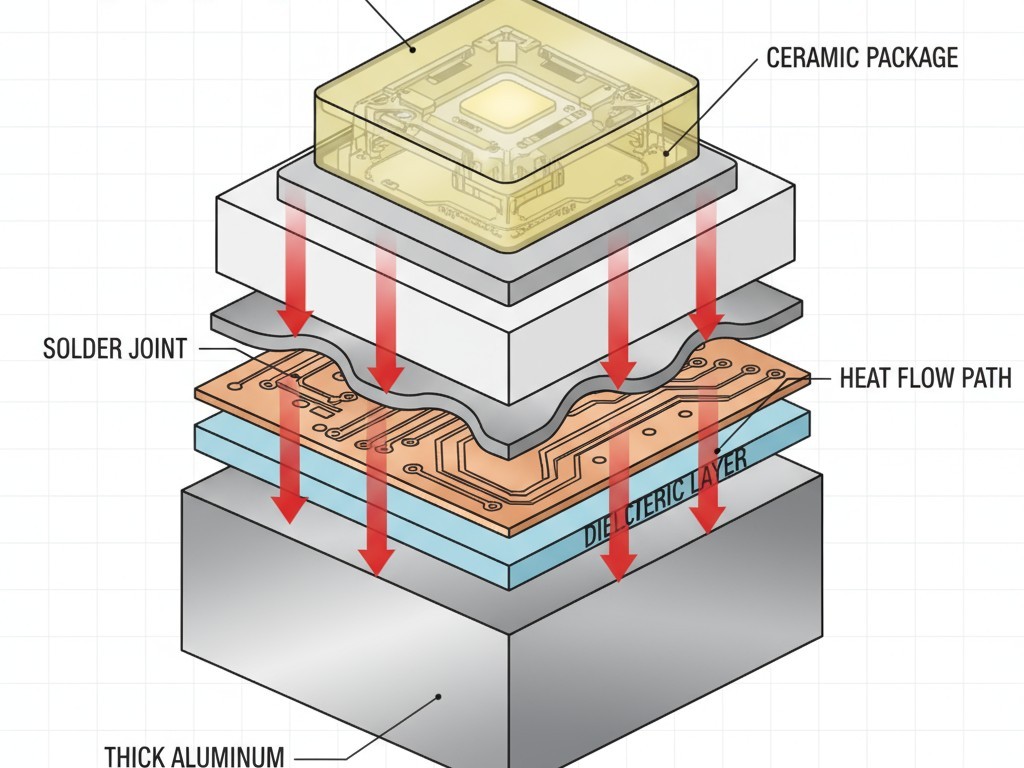

Тепло проходит от соединения светодиода через серию слоев и интерфейсов к открытого воздуху. Каждый слой обладает тепловым сопротивлением, и их сумма определяет общее повышение температуры. Построение этой цепочки показывает, где дизайн и производственные решения оказывают наибольшее влияние.

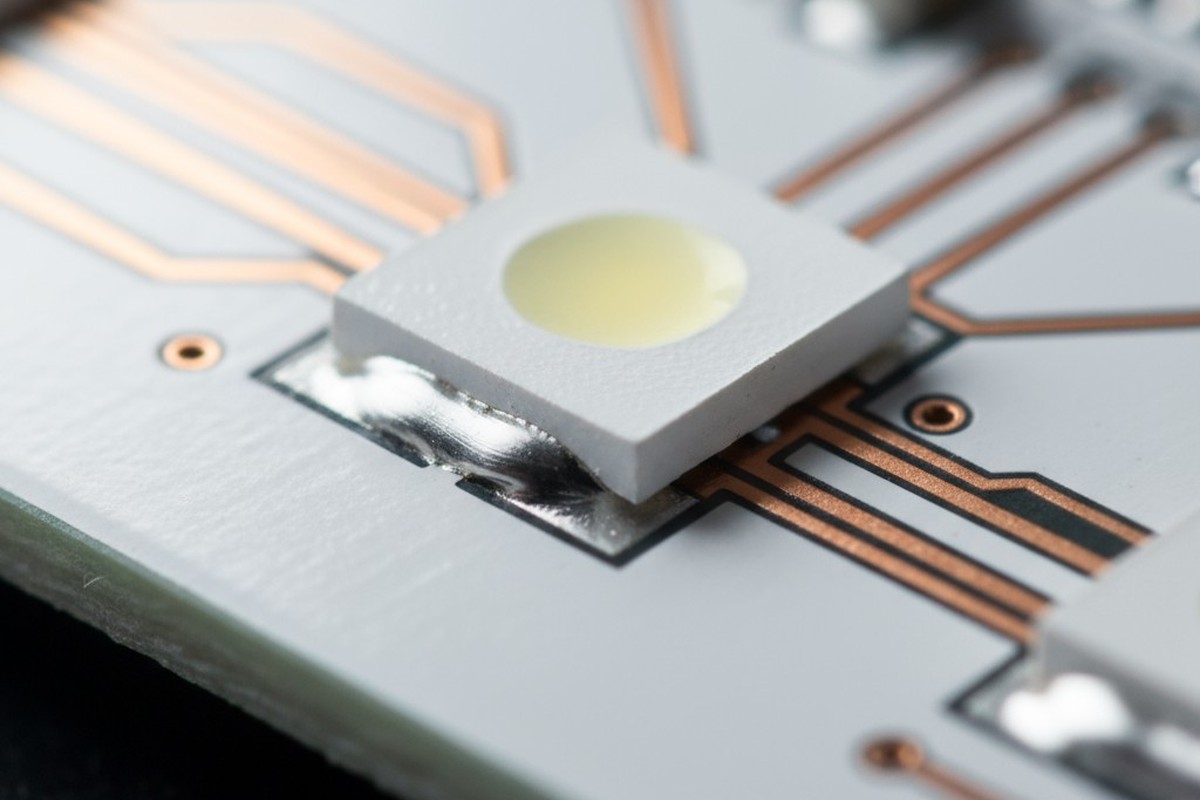

От соединения до основы MCPCB: внутренние сопротивления

Путешествие начинается у соединения светодиода. Тепло проходит через кристалл, материал крепления, основание корпуса (часто керамическое или металлическое), а затем через соединение пайки, связывающее корпус со металлической печатной платой с ядром (MCPCB). Внутри этой платы путь продолжается по тонкому медному слою, специализированному диэлектрическому изолятору и, наконец, в толстую алюминиевую или медную базовую пластину. Вся цель MCPCB — минимизировать сопротивление здесь, используя тонкий диэлектрик, заполненный керамикой, и высокопроводящий металлический слой.

Хотя каждый из этих слоев вносит вклад в тепловое сопротивление, оно в основном определяется выбором светодиода и MCPCB. Проектировщик выбирает компоненты, но внутренние материалы и толщины устанавливаются производителями. Основная возможность для оптимизации — в выборе компонентов, а не в процессе сборки.

От MCPCB до радиатора: критический интерфейс

Внешний сегмент тепловой цепочки, от основания MCPCB до радиатора, — это тот участок, где решения по сборке оказывают наибольшее влияние. Плата MCPCB должна быть прикреплена к радиатору для распространения тепла и увеличения поверхности охлаждения. Это соединение опирается на тепловой интерфейсный материал (TIM), который заполняет микроскопические воздушные зазоры между двумя металлическими поверхностями. Без TIM эти зазоры создавали бы изолирующий барьер из захваченного воздуха, что значительно снижало бы теплопередачу.

Тепловое сопротивление этого одного интерфейса часто превосходит сумму всех внутренних сопротивлений. Это делает выбор TIM наиболее важным решением при проектировании тепловой системы. Неправильный выбор TIM или неаккуратное нанесение легко может удвоить тепловое сопротивление соединения к окружающей среде. Напротив, оптимизация TIM может открыть тепловой запас, который никакая настройка драйвера не могла бы предоставить. Здесь внимание уделяется критическому соединению, где наличие пустот и выбор материала влияют на реализацию или утрату потенциала радиатора.

Пустоты: невидимый тепловой барьер

Пустоты — это газонаполненные зазоры, в которых предполагался твердый, проводящий материал. В сборках светодиодов они появляются в двух критических местах: в паяном соединении между светодиодом и MCPCB и в слое TIM между MCPCB и радиатором. В любом случае, они катастрофически вредят теплоотводимости. Они заменяют проводящую среду захваченный воздух, который примерно в двух порядках меньшей теплопроводности, чем припой или типичный TIM.

Пустота — невидимая стена для тепла.

Как формируются пустоты при повторном паянии

Пустоты в паяных соединениях образуются во время процесса рефлюма. Паяльная паста — смесь частиц припоя в флюсовой среде — наносится на MCPCB. Во время нагрева активируется флюс для очистки металлических поверхностей, и припой расплавляется, соединяясь для формирования соединения. Когда флюс сгорает, он выделяет газы. Если эти газы или любой захваченный воздух не могут выйти до затвердевания припоя, они превращаются в пустоты.

Большие термоподы, распространённые на MCPCB, усугубляют эту проблему. Расплавленный припой быстро смачивает края большой плиты, создавая герметичный слой, который запирает газ в центре. Процессы рефлюма при атмосферных условиях регулярно дают процент пустот в 5-10TP6T на больших пластинах; плохо контролируемые процессы могут превышать 20-30TP6T.

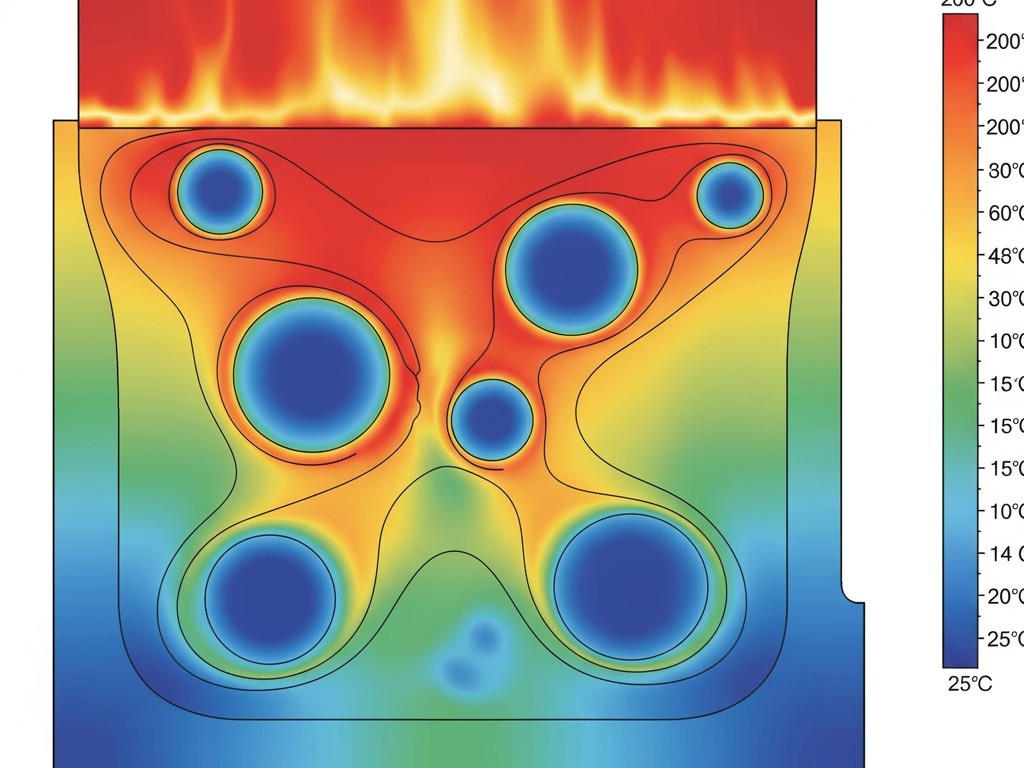

Тепловое наказание от захваченного воздуха

Теплопроводность воздуха около 0.025 Вт/мК. Для типичного бессвинцового припоя она ближе к 50 Вт/мК. Это разница в две тысячи раз означает, что даже маленькая пустота имеет непропорциональное влияние. Пустота не только уменьшает проводящую площадь на свою площадь; она нарушает поток тепла, заставляя его идти длиннее и более извилистым путём через окружающий припой.

Тепловые модели и реальные тесты постоянно показывают, что увеличение теплового сопротивления гораздо превышает предполагаемый процент пустот. Паяное соединение с областью пустот 5% по рентгену легко может демонстрировать увеличение теплового сопротивления на 10-15TP6T. Пустоты, расположенные прямо под кристаллом светодиода, наносят максимальный урон. В сборке мощных светодиодов это может прямо привести к повышению температуры соединения на 10°C, ускоряя снижение яркости и сокращая эффективный срок службы продукта. Для любого светового продукта, обещающего 50 000 часов работы, такие штрафы недопустимы.

Выбор материала интерфейса теплоотведения: настоящее важное решение

Слой TIM между MCPCB и радиатором — наиболее изменяемый элемент в тепловой цепи. Материалы варьируются от простых силиконовых смазок с теплопроводностью ниже 1 Вт/мК до высокоэффективных соединений, превышающих 5 Вт/мК. Толщина этого слоя, известная как слой соединения, может варьироваться от менее 25 микрон до более 100. Вместе эти два параметра — теплопроводность и толщина — определяют тепловое сопротивление интерфейса.

Выход за пределы теплопроводности

Инстинкт — выбрать TIM с самой высокой теплопроводностью. Это ошибка. Истинным измерением является тепловое сопротивление, рассчитываемое как толщина склейки, делённая на проводимость. Материал с высокой проводимостью, нанесённый слишком толстым слоем, может работать хуже, чем материал с меньшей проводимостью, нанесённый тонким равномерным слоем.

Например, термопаста с теплоотдачей 3 Вт/мК, нанесённая толщиной 25 микрон, является лучшим тепловым проводником, чем термопад с теплоотдачей 5 Вт/мК, толщиной 100 микрон. Паста выигрывает, при условии, что процесс нанесения может надежно обеспечить такую тонкую склейку. Это компромисс. Пасты могут быть грязными и трудно наносимыми равномерно, а также подвержены «выдавливанию» со временем из-за теплового цикла. Материалы с фазовым переходом предлагают хорошее решение, наносясь как твердая прокладка, но размягчаясь при рабочих температурах, чтобы смочить поверхности и достигнуть тонких склеек. Прокладки легче всего наносить, но их фиксированная толщина — это штраф за производительность.

Толщина склейки и нанесение

Достижение тонкой склейки зависит от свойств TIM, шероховатости поверхности деталей и давления при зажиме. Даже обработанные алюминиевые поверхности не идеально плоские. TIM должен уметь течь и заполнять каждую микроскопическую впадину, чтобы вытеснить воздух. Вязкий TIM или недостаточное давление при зажиме приведет к толстому слою и захваченным воздушным пузырям.

Способ нанесения — ключевой момент. Ручное нанесение пасты известно своей непредсказуемостью. Автоматическая подача лучше, но требует аккуратной проверки процесса. Выбор TIM — это решение на системном уровне, сочетающее свойства материала с реальностью производственного процесса. Лучший выбор — это материал, обеспечивающий наиболее низкое и повторяемое тепловое сопротивление в реальной производственной среде, что можно определить только через испытания, а не по техническим паспортам.

Вакуумное переплавление: устранение пустот на источнике

Вакуумное переплавление — это процесс пайки, направленный против пустот непосредственно. Монтаж нагревается в камере, и после полного расплавления припоя давление быстро снижается до предела вакуума. Этот простой шаг оказывает глубокое воздействие.

Во-первых, он понижает температуру кипения растворителей флюса, что позволяет им лучше выходить из газа. Более важно, что вакуум destabilizes любой газовые пузырьки, застрявшие в расплавленном припое. Внешнее давление больше не достаточно высоко, чтобы сжать их. Они расширяются, поднимаются на поверхность и удаляются из соединения.

Результаты впечатляют. Там, где атмосферное переплавление могло привести к 5-10% пустот, вакуумное переплавление стабильно достигает уровней менее 2-1%, часто — менее 1%. Такое сокращение площадью пустот непосредственно снижает тепловое сопротивление. Для приложений с высокими мощностями светодиодов, где каждое градус тепловой границы важно, вакуумное переплавление — это не просто улучшение, а переломной характер. Хотя этот процесс требует инвестиций в вакуумные печи, альтернатива — делать больше ошибок или компенсировать это чрезмерными радиаторами и меньшими токами. Для любой серьезной долгосрочной освещающей системы экономика вакуумного переплавления очевидна. Стоимость одного отказа в эксплуатации часто превышает дополнительные затраты на производство сотен устройств.

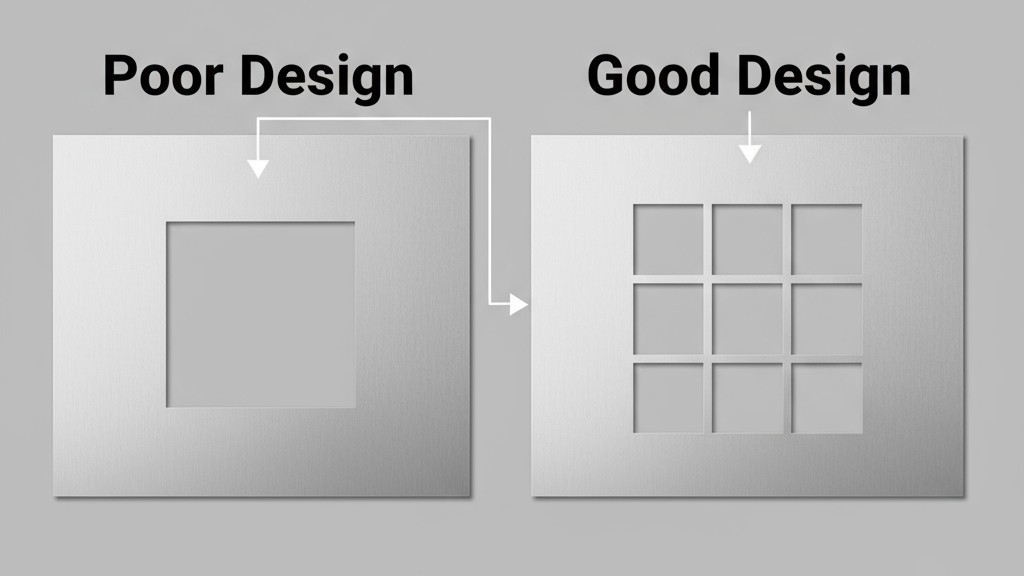

Дизайн шаблона для больших тепловых прокладок

Первым защитным слоем против пустот является шаблон для нанесения паяльной пасты. Для MCPCB светодиодов часто используют большие тепловые прокладки для максимального распределения тепла, но стандартные правила проектирования шаблонов здесь не применимы. Одно большое отверстие в шаблоне для большой прокладки — это плохо для выпуска пасты и задерживает воздух.

Решение — разбить одно большое отверстие на массив меньших. Это улучшает «отношение площади» — меру того, насколько легко паста выходит из шаблона, — обеспечивая чистую, однородную печать. Путем создания каналов для выхода газов флюса во время переплава также гарантируется, что швы между smaller отверстиями или сетками позволяют газам выйти. Обычно проектируют квадратную прокладку, деленную на 2×2 или 3×3 сетки меньших квадратных или прямоугольных отверстий, с просветом между ними не менее 0,5 мм.

Цель — нанести достаточно паяльной пасты для прочного соединения, избегая при этом избыточного нанесения, которое может задержать флюс. Умеренная толщина шаблона 0,10–0,15 мм, вместе с хорошо спроектированной сеткой отверстий, обычно обеспечивает лучший баланс. Хотя вакуумное переплавление может исправить многие процессные неполадки, оно не исправит катастрофически плохое нанесение. Хороший дизайн шаблона — это условие для низкопустотной технологии.

Реалистичные пределы пустот для долгосрочного освещения

Достичь нулевых пустот невозможно. Настоящий вопрос — какой уровень пустот приемлем для данного применения.

Для стандартного коммерческого освещения с умеренной мощностью и контролируемыми температурными условиями уровень пустот в пайке ниже 5% является разумной целью. Обычно этого можно добиться хорошо контролируемым атмосферным повторным плавлением. Рентгеновский контроль должен показывать среднее значение процесса около 2-3%, обеспечивая, что выбросы остаются ниже потолка 5%.

Для приложений высокой надежности, таких как уличное, автомобильное или промышленное освещение, лимит должен быть более строгим. Здесь, ниже 2% является стандартом. Эти продукты работают при более высокой мощности, температуре окружающей среды и требованиях к длительному сроку службы, не оставляя места для тепловых компромиссов. Этот уровень качества фактически требует вакуумного повторного плавления.

Для критических систем в аэрокосмической, медицинской или охранной технике спецификация может быть ниже 1%. Достижение этой цели требует строгого контроля процесса, продленных вакуумных выдержек и, возможно, 100% инспекций, что увеличивает стоимость. Такие требования следует применять только тогда, когда риск-анализ это оправдывает.

Эти пределы не должны быть произвольными. Они должны устанавливаться в ходе проверки проекта с использованием теплового моделирования для сопоставления определенного процента пустот с ростом температуры перехода. Такой подход, основанный на данных, обеспечивает, что указанные пределы являются необходимыми и достаточными — предотвращая тепловые сбои без излишних производственных затрат.