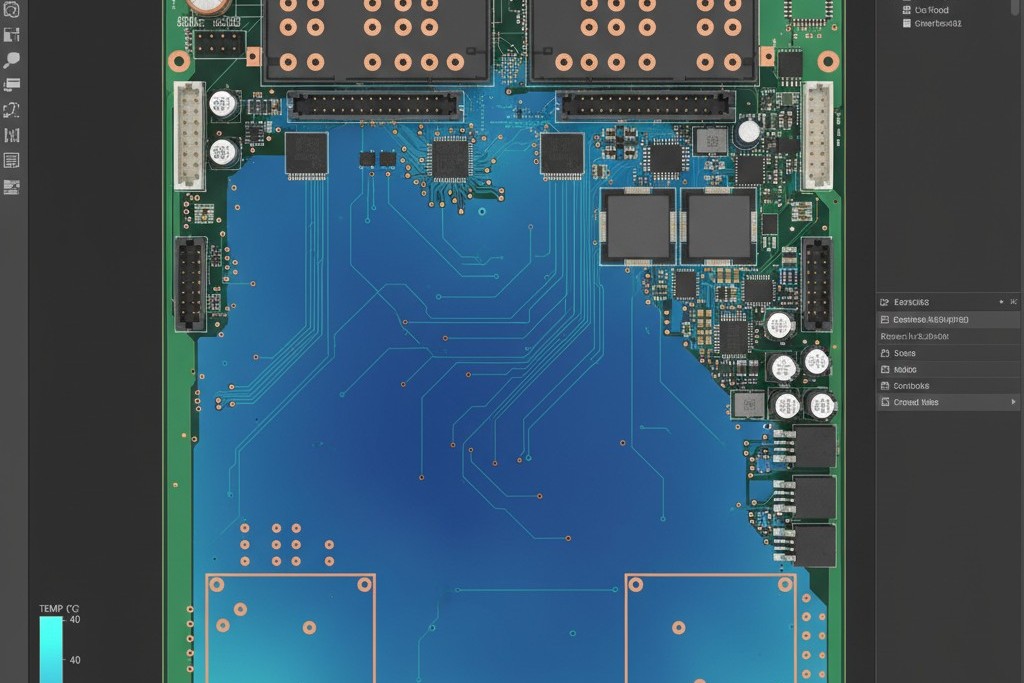

Вы проводите недели над схемой. Схема проверена, DRC в Altium чистые, а силовые плоскости — это огромные пласты медной фольги 3 унции, рассчитанные на 100 ампер без труда. На экране это выглядит как шедевр маршрутизации с низким сопротивлением. Сети полностью соединены, воздушные провода исчезли, а моделирование показывает красивый, сине-голубой путь для вашего тока.

Затем платы возвращаются из производства, и они превращаются в кирпичи.

Разъемы отщелкиваются, потому что паяные соединения холодные и зернистые. Они выходят из строя на поле, потому что они так и не пропаялись к плате, создавая контакт с высоким сопротивлением, который нагревается и со временем трескается. Вы не разработали цепь. Вы создали радиатор, который полностью поглотил тепловую энергию печи для рефлоу.

Это основной конфликт при проектировании силовых PCB. Геометрия медной фольги, необходимая для передачи сильного тока, часто является той же самой геометрией, которая мешает надежной пайке. Физика не учитывает вашу сетевую раскладку. Если вам не удается заставить паяльник растекаться, у вас нет платы.

Термодинамика кирпича

Перестаньте думать как инженер-электрик и начните мыслить как сантехник, разбирающийся в тепловом потоке.Когда вы размещаете компонентную площадку непосредственно на большую медную плоскость (особенно, если она 2oz, 3oz или тяжелее), вы соединяете небольшой бассейн расплавленного металла с огромным тепловым резервуаром.

Когда рефлоу-печь или паяльник касаются этой площадки, они пытаются поднять локальную температуру до точки плавления припоя — обычно около 217°C для SAC305. Однако медь является превосходным проводником. Эта массивная земляная плоскость действует как автомагистраль, уводя тепловую энергию с площадки быстрее, чем источник нагрева может ее подать. Это как пытаться наполнить ведро пожарным шлангом, который сливаться снизу. Вы можете увеличить температуру паяльника до 450°C и рисковать повреждением клея, удерживающего медь на FR-4, но это не поможет. Тепло не задерживается в соединении; оно рассеивается в плоскость.

Результатом является "холодное" соединение. Припой может расплавиться на выводе компонента, но застывает в тот момент, когда касается медной площадки. Он образует шарик, сидящий на поверхности как капля ртути, а не растекающийся в гладкий фритт. Если техник попытается принудительно соединить его, держась за паяльник 45 секунд, он обычно просто деламинирует площадку или сжигает флюс, прежде чем произойдет пропайка. Обычно в этот момент обвиняют их инструменты, думая, что нужен паяльник большей мощности. Но даже Metcal MX-500 с тяжелым наконечником не справится с 4oz плоскостью без помощи. Тепловая масса побеждает всегда.

Миф о "Прямом соединении"

Упрямый миф в силовой электронике гласит, что высокотоковые пути должна используйте полигоны прямого подключения. Логика кажется здравой: любые ограничения на медном пути увеличивают сопротивление, что увеличивает тепло. Поэтому, чтобы минимизировать тепло, мы должны максимизировать контакт с медью.

Эта логика опасна, потому что она игнорирует производственный цех. Прямое соединение, которое приводит к холодному паяному соединению, будет иметь значительно более высокое контактное сопротивление, чем правильно увлажнённое соединение через термоусадочные спицы. Это холодное соединение — ticking time bomb. При термическом циклировании — например, при нагревании и охлаждении мотора — гранулированная структура холодного паяния трескается. Как только она трескается, сопротивление резко возрастает, соединение нагревается, и в итоге возникает катастрофический разрыв цепи или пожар.

Это не ограничивается большими разъемами. Та же термическая дисбаланс вызывает „tombstoning“ на меньших пассивах. Если у вас есть конденсатор 0603, соединяющий сигнальную дорожку с землей, и вы используете прямое соединение на стороне земли, припой на стороне сигнала расплавится первым. Поверхностное натяжение вытягивает компонент, ставит его вертикально. Печь для повторного пайки равномерно нагревает плату, но плата не принимает равномерно нагревает. Если вы не работаете с RF, где критичны импедансные разрывы, или не управляете импульсными токами, которые мгновенно испарили бы спицу, прямое соединение на силовых пластинах обычно является дефектом дизайна, маскирующимся под оптимизацию.

Вычисление компромисса

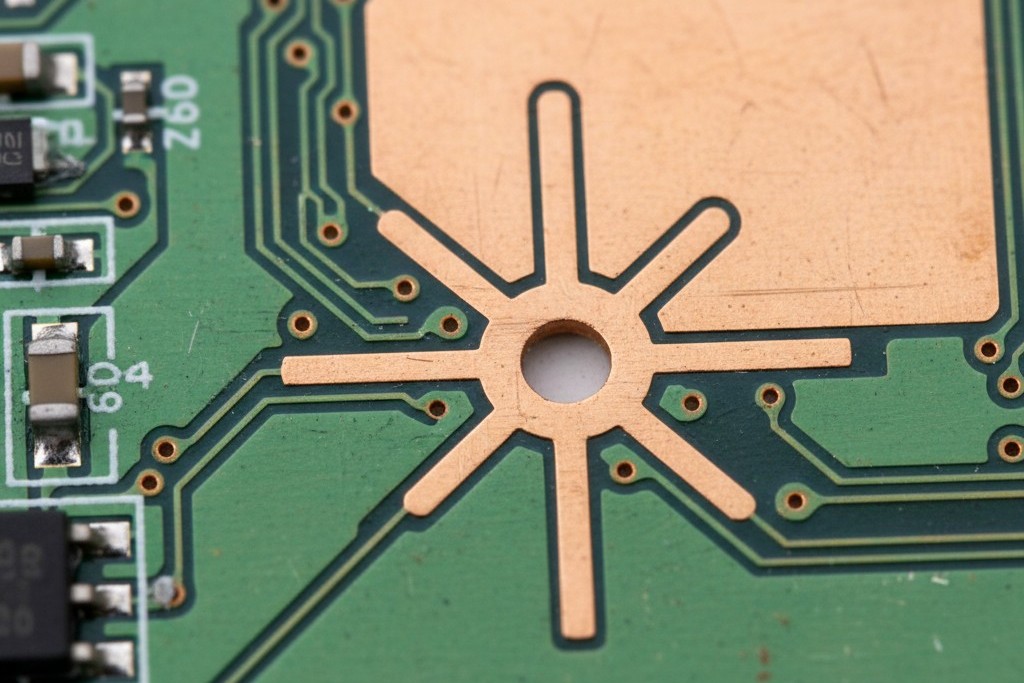

Вот и термическая дамба: те спицы-колеса, соединяющие площадку с платой. Они действуют как термальная дамба, ограничивая поток тепла достаточно, чтобы площадка достигла температуры во время окна повторного паяния в 60-90 секунд.

Здесь начинается страх. Если вы делаете спицы слишком тонкими, они становятся плавкими предохранителями.

Стандартные настройки CAD убивают вас здесь. Стандартные правила в KiCad или Eagle часто настроены для сигнальных слоев, создавая спицы длиной 10 мил, которые испаряются при прохождении 20 ампер. Вам нужно рассчитать ширину спицы на основе фактической нагрузки. Это компромисс: достаточно меди для переноса тока, но и в то же время малы enough, чтобы блокировать тепло.

Начинайте с основ. Определите ток на упаковочный вывод. Если вывод разъема несет 40 ампер, не предполагайте, что спицы должны нести 40 ампер самостоятельно. Обычно именно вывод является узким местом, но предположим, что нужно поддерживать такую нагрузку. Используйте стандарт IPC-2152 для определения ширины дорожки при заданном повышении температуры. Если вам нужно 100 мил ширины меди, чтобы перенести этот ток с повышением температуры на 10°C и у вас есть четыре спицы, каждая должна иметь ширину 25 мил.

Но подождите. Спица шириной 25 мил на медной пластине 3 унции по-прежнему является значительным тепловым проводником. Возможно, она слишком термически проводит для стандартного профиля повторного паяния. Возможно, вам нужно уменьшить количество спиц до двух более широких или увеличить длину спиц для создания более длинного теплового пути. Это итеративный процесс. Вы балансируете риск сращивания спицы (электрическая неисправность) и риск того, что соединение никогда не увлажнится (механическая неисправность).

Здесь есть неопределенность. Стандарты IPC являются консервативными, и реальные показатели зависят от потока воздуха и теплопроводности вашего конкретного субстрата. Но вам лучше доверять математике Saturn PCB Toolkit, чем гадать. И хотя некоторые проектировщики пытаются обмануть, зашиваяvias вокруг площадки для увеличения вертикального тока, помните, что каждое пластинчатое сквозное отверстие — это еще один тепловой якорь, который вытягивает тепло с поверхности.

Реальность DFM: борьба техникa

Игнорируйте эти расчеты и залейте плату, и вы фактически объявляете войну на цеху. Когда плата с плохой термической дамбой попадает на рабочее место, она становится nightmare.

Представьте себе техника, пытающегося заменить MOSFET на вашей плате. Он прилаживает паяльник. Ничего не происходит. припой не тает. Они добавляют свежий припой к кончике, чтобы увеличить площадь контакта. Теперь это месиво. Им приходится брать горячую плиту, закреплять вашу плату и предварительно нагревать всю сборку до 150°C — выпекая электролиты в ваших конденсаторах — только чтобы снизить тепловой дельту настолько, чтобы паяльник смог преодолеть зазор.

Эта тепловая нагрузка разрушает материал FR-4 и сокращает срок службы каждого другого компонента на плате. Вы можете сэкономить 2 миллиохода сопротивления, воспользовавшись прямым подключением, но при этом стоите компании тысячи на переделках и бракованных сборках. Плата, которая не поддается переделке, считается одноразовой. Если вы не создаёте одноразовые потребительские игрушки, возможность повторной обработки — обязательное требование.

Дизайн для печи

Цель проста: обмануть тепло, чтобы оно оставалось там, где нужно, достаточно долго, чтобы сформировать интерметаллическое соединение, делающее пайку настоящей.

Не позволяйте CAD-инструментам управлять вами. Зайдите в правила проектирования. Настройте конкретные классы для ваших силовых сетей. Заставьте программное обеспечение использовать рассчитанные тепловые spokes, а не глобальные настройки по умолчанию. Это занимает дополнительный час во время этапа размещения, чтобы настроить и проверить эти правила. Этот час сэкономит недели переоборудования, когда первый прототип выйдет с соединителями, отпавшими с платы.

Мы часто теряемся, гоняясь за идеальной электрической схемой, предполагая, что если у электронов есть путь, работа сделана. Но электроны никогда не получают шанса течь, если процесс производства не удался. Тяжелая медь требует серьезных размышлений о термодинамике. Уважайте тепло, ограничьте поток у площадки и позвольте припою выполнить свою работу.