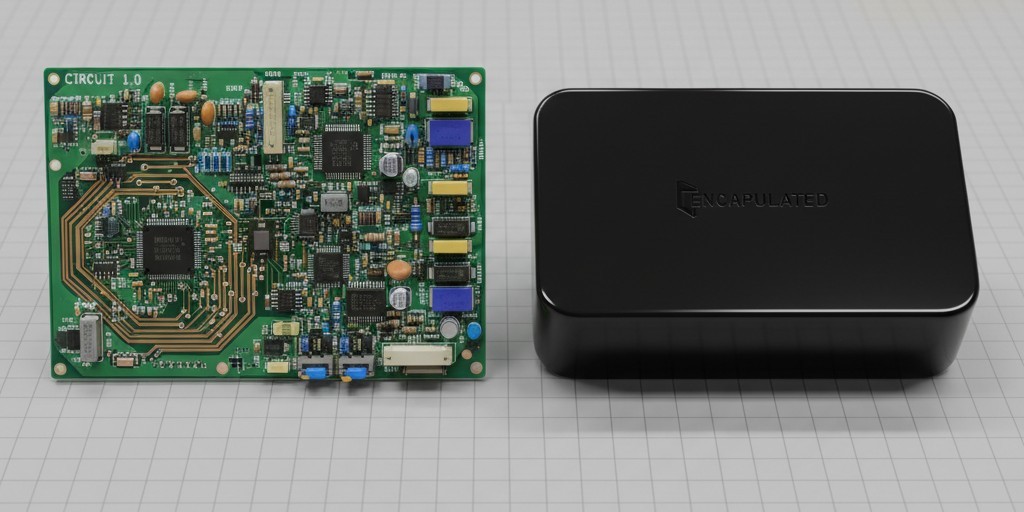

Самое дорогое молчание в инженерной лаборатории — это звук отказа «защищённой» платы при испытании на термический шок. Вы, вероятно, видели последствия: тяжёлый контроллер, разработанный для работы в моторном отсеке или промышленной системе вентиляции и кондиционирования, полностью заключённый в твёрдый чёрный блок эпоксидной смолы. Целью дизайна была защита. Инженеры хотели остановить вибрацию, блокировать влагу и пройти проверку на солевой туман. Но когда устройство возвращается с поля, мёртвое при включении, эта защита превращается в могилу. Вы не можете проверить линии питания. Вы не можете осмотреть паяные соединения. У вас остаётся кирпич, который хранит все тайны своей гибели, и нет способа извлечь их без уничтожения улик.

Это центральный парадокс защиты электроники. Интуитивный шаг — сделать всё твёрдым и неподвижным — часто оказывается неправильным для надёжности. Когда вы заливаете печатную плату (PCB) эпоксидной смолой с высоким модулем упругости, вы не просто бронируете её; вы вводите массивного нового механического участника в тонкий тепловой танец между кремнием, медью и стеклотканью. Истинная защита опирается меньше на твёрдость и больше на податливость. Выбор между полной заливкой (potting) и хирургической фиксацией часто означает выбор между продуктом, который можно обслуживать, и тем, что разрушит вашу репутацию.

Физика теплового самоубийства

Чтобы понять, почему «сильные» клеи часто убивают платы, нужно взглянуть на цифры, которые физика заставляет учитывать. Коэффициент теплового расширения (CTE) — здесь тихий убийца. Стандартная плата FR4 расширяется примерно на 14–17 частей на миллион на градус Цельсия (ppm/°C). Медные дорожки и стеклоткань движутся вместе с этой скоростью. Компоненты, припаянные к плате — керамические конденсаторы, кремниевые кристаллы в пластиковых корпусах — имеют свои собственные коэффициенты, обычно ниже, от 6 до 20 ppm/°C. Паяные соединения поглощают это небольшое несоответствие, микроскопически изгибаясь при нагреве и охлаждении устройства.

Теперь добавьте обычный заливочный состав. Большинство твёрдых эпоксидных смол, используемых для «защиты», имеют CTE от 50 до 80 ppm/°C. Здесь начинается катастрофа. При нагреве устройства — будь то из-за внутреннего рассеяния мощности или изменения температуры окружающей среды от -40°C до +85°C — этот большой блок эпоксидки расширяется в три-четыре раза быстрее, чем плата, которую он покрывает. В этот момент он перестаёт быть защитным покрытием и превращается в гидравлический пресс. Эпоксидка захватывает компоненты и тянет их. Поскольку эпоксидка массивна и жёстка, а паяные шарики на BGA (Ball Grid Array) малы и мягки, эпоксидка побеждает. Она срезает паяные шарики с площадок или, что хуже, вырывает медные площадки из ламината платы (pad cratering).

Не путайте эту механическую агрессию с безвредной природой конформного покрытия. Инженеры часто смешивают эти понятия, спрашивая, достаточно ли защиты обеспечивает распылённое покрытие. Конформные покрытия — акрилы, уретаны, тонкие силиконы — имеют толщину в микрометры. Они предназначены для предотвращения роста дендритов и коррозии от влажности. У них нет массы, чтобы оказывать давление на компоненты. Заливка и толстая фиксация — это структурные методы; они передают силу. Если вы используете материал, который расширяется как шарик внутри жёсткой стальной трубы, что-то должно сломаться. Обычно это электрическое соединение, которое вы пытались сохранить.

Жесткость — враг

Поскольку редко удаётся идеально подобрать CTE — значения из технических паспортов для отверждённых полимеров обычно оптимистичны и варьируются от партии к партии — вы должны изменить переменную, которую можете контролировать: жёсткость. В материаловедении это модуль Юнга. Это разница между ударом подушкой и ударом кирпичом. Вес может быть одинаковым, но передача энергии разная.

Материалы с высоким модулем упругости, такие как многие жёсткие эпоксидные смолы или цианоакрилаты (суперклеи), передают напряжение напрямую на самое слабое звено. Если вы приклеите тяжёлый индуктор жёстким клеем, и плата будет вибрировать, клей не будет гнуться. Энергия проходит через клей и концентрируется на медной фольге платы. В результате компонент остаётся идеально приклеенным к участку порванного стеклоткани, но отключён от цепи.

Альтернатива — материалы с низким модулем упругости, обычно силиконы или модифицированные уретаны. Силиконовая RTV (отверждающаяся при комнатной температуре) резина может иметь огромный CTE — иногда более 200 ppm/°C — но она настолько мягкая (низкий модуль), что это не имеет значения. При расширении она сжимается, а не тянет. Она действует как амортизатор, а не передатчик напряжения. Есть причина, почему силикон используется в условиях высокой вибрации в автомобилях, несмотря на его химические сложности: он податлив. Он прощает движение платы.

Хирургическая фиксация: средний путь

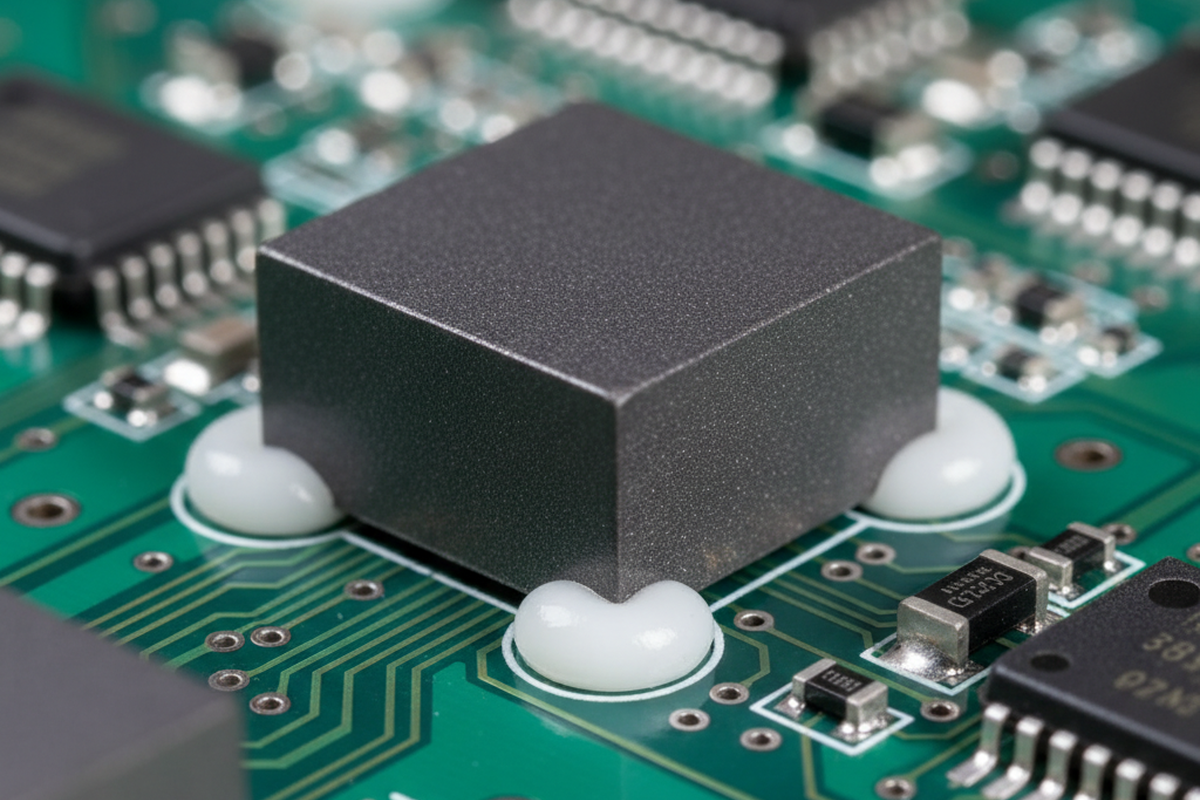

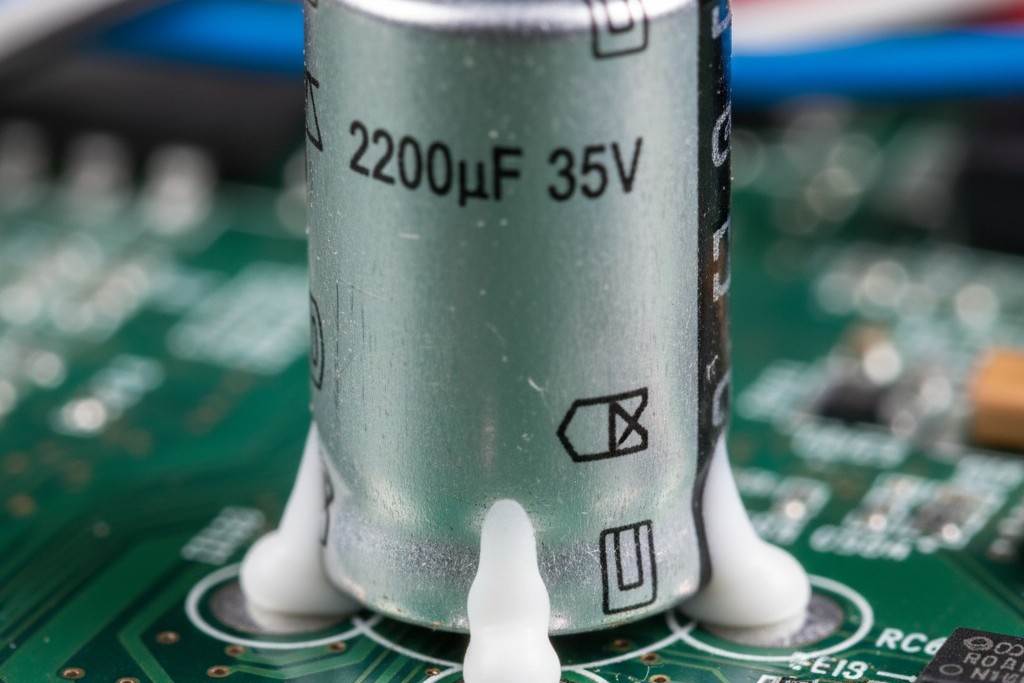

Самые надёжные платы в эксплуатации обычно избегают полной заливки, если это не абсолютно необходимо для подавления высоковольтных дуг или глубоководного давления. Вместо этого они полагаются на хирургическую фиксацию. Это практика закрепления только тех компонентов, которые действительно нуждаются в этом — высоких электролитических конденсаторов, тяжёлых индукторов и разъёмов — при этом оставляя саму плату свободной для «дыхания».

Цель — остановить механическую усталость, не вызывая тепловую усталость. Не нужно заливать компонент, чтобы его спасти. Распространённая ошибка, часто перенятая из мира портативных/мобильных устройств, — стремление «недозаливать» всё. В телефоне недозаливка защищает от одного катастрофического падения. В промышленном оборудовании недозаливка часто создаёт кошмар теплового расширения при многолетних ежедневных циклах температуры.

Лучший подход для тяжёлых компонентов — «угловое крепление» или «филетное закрепление». Вы наносите эластичный клей на углы или основание компонента, создавая широкую опорную площадь, которая противостоит вибрации. Это увеличивает механический рычаг крепления, не запирая корпус компонента в жёсткой тепловой клетке. По сути, вы добавляете амортизаторы к тяжёлым элементам. Паяные соединения передают электрический сигнал; закрепление несёт механическую нагрузку. Это должны быть отдельные функции.

Реальность доработки

В конечном итоге, если вы не можете убрать защиту от внешних воздействий, вы фактически не владеете данными надёжности вашего продукта. Когда модуль в заливке выходит из строя, и вы не можете растворить заливку без использования агрессивных химикатов, таких как Dynasolve, которые также разъедают паяльную маску и этикетки, вы работаете вслепую. Вы не можете провести анализ первопричины. Это было плохое паяное соединение? Контрафактный конденсатор? Трещина в дорожке? Вы никогда не узнаете. Вы просто выбросите его в брак и надеетесь, что следующая партия будет лучше.

Для датчика стоимостью десять долларов, возможно, такая одноразовая экономика работает. Но для критического контроллера возвраты с пометкой «Не обнаружена неисправность» истощают ваши инженерные ресурсы. Материал для закрепления, который можно снять или прорезать горячим ножом, позволяет заменить компонент, проверить отказ и действительно исправить процесс. Возможность ремонта — это не просто починка одного устройства, это обеспечение доступа для понимания причины поломки. Если вы запечатываете ошибки в эпоксидной смоле, вы обречены повторять их.