Звук не оставляет сомнений. Острый треск, за которым следует ощущение, что еще одна плата отправляется в отходы. Он разошелся прямо по кривой, забрав с собой искру припоя и оставив зазубренный край, который никогда не войдет в нужное место корпуса. Это цена недооценки панелизации PCB — финальной галочки перед производством. Для простых прямоугольных плат дешевый метод может быть достаточным. Но для конструкций с неровными контурами, жесткими допусками или хрупкими подложками ваша стратегия панелизации — это не экономия. Это ключевая защита качества вашего продукта и бюджета проекта.

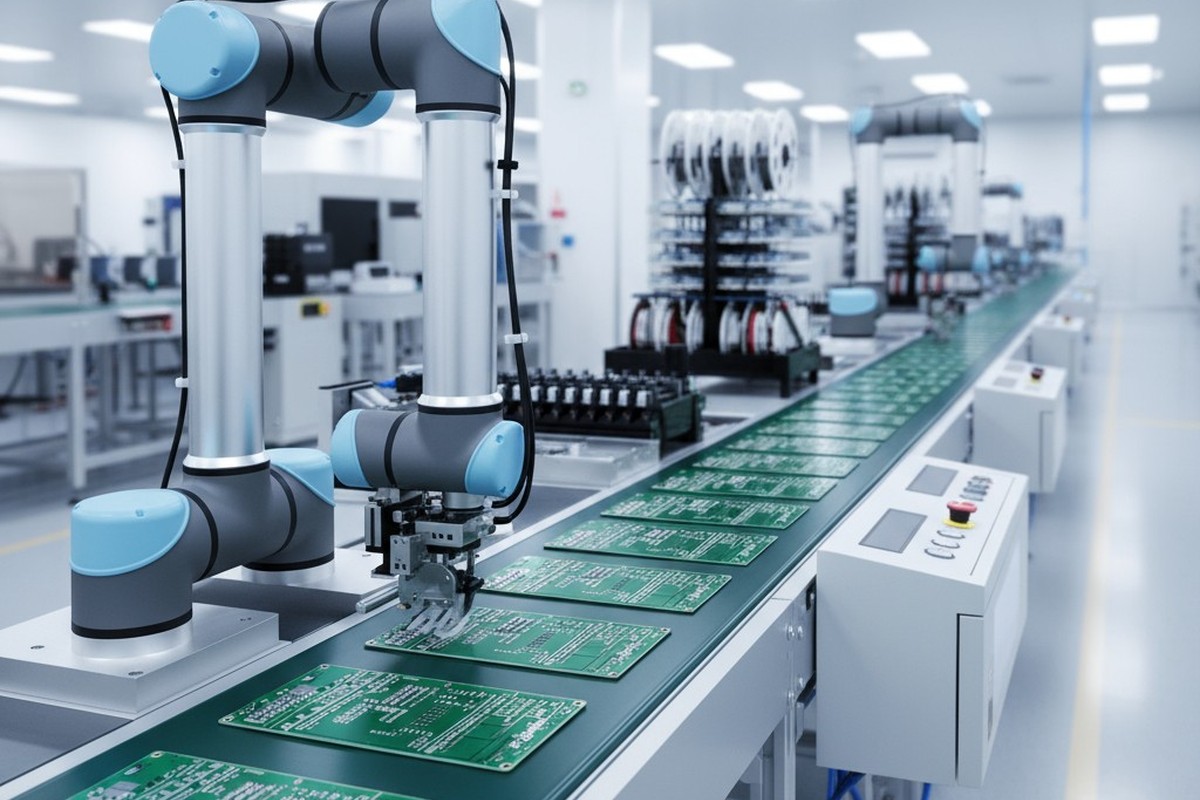

На Bester PCBA мы видели множество проектов, в которых сбереженные несколько центов на панелизации приводили к потерям тысяч долларов на брак, переработку и задержки. Стандартный метод использования ножевых прорезей — это грубый инструмент в процессе, требующем хирургической точности. Выбор правильного метода депанелирования — это основополагающее решение в дизайне для производственного преимущества, которое защищает ваши инвестиции и требует перехода от простого щелчка к более инженерному подходу.

Скрытая опасность ножевых прорезей: когда дешевый путь обходится дороже

Ножевые прорези, небольшие скопления отверстий, просверленных вдоль периметра платы, являются стандартом в индустрии по причине: они дешевы и быстры. Они создают линию слабости, позволяющую оператору сломать платы с панели силой. Для ровной, прочной платы из FR-4 это достаточно эффективно. Проблемы начинаются, когда этот подход применяется к платам, не являющимся простыми.

Физика отказа: концентрация напряжений на изогнутых краях

Представьте, что вы рвете перфорированный лист бумаги. Сила идет аккуратно по пунктирной линии, потому что напряжение равномерно распределено по прямому пути. Неровный или изогнутый контур разрушает этот принцип. Когда вы прикладываете изгибающую силу к кривой, напряжение уже не следует предполагаемому пути ножевых прорезей. Вместо этого оно концентрируется в самых острых точках кривой или в углах отрывных отверстий. Это локализованное напряжение превышает прочность материала, вызывая трещину, которая отклоняется от пути и разрывается в плате, оставляя зазубренный, неконтролируемый разлом.

Хрупкие материалы и микротрещины: почему керамика и Rogers не выдерживают разлома

Эта проблема усиливается при работе с хрупкими подложками. Материалы, такие как керамика, Rogers или даже очень тонкий FR-4, лишены пластичности стандартного стекловолокна; они не могут изгибаться, чтобы поглотить напряжение от разрыва. Подвергшиеся резкому локализованному усилию при отделении ножевых прорезей, они не рвутся — они разбиваются. Это может проявляться в виде катастрофического трещина по всей плате или, более коварно, в виде микротрещин в подложке или пайковых соединениях ближайших компонентов. Маска из припоя, тонкое и хрупкое покрытие, часто становится первой заложницей, отслаиваясь от края и подрывая долгосрочную надежность платы. Для этих материалов использование ножевых прорезей — не взвешенный риск, а гарантия будущего отказа.

Практическое решение: проектирование с маршрутизированными вкладками и снятием напряжения

Когда риск неконтролируемых трещин неприемлем, необходимо отказаться от метода «разлома». Более надежным подходом является использование маршрутизированных вкладок. Этот метод предполагает прорезание полной профилировки платы, оставляя ее прикрепленной к раме панели несколькими небольшими, хорошо расположенными вкладками.

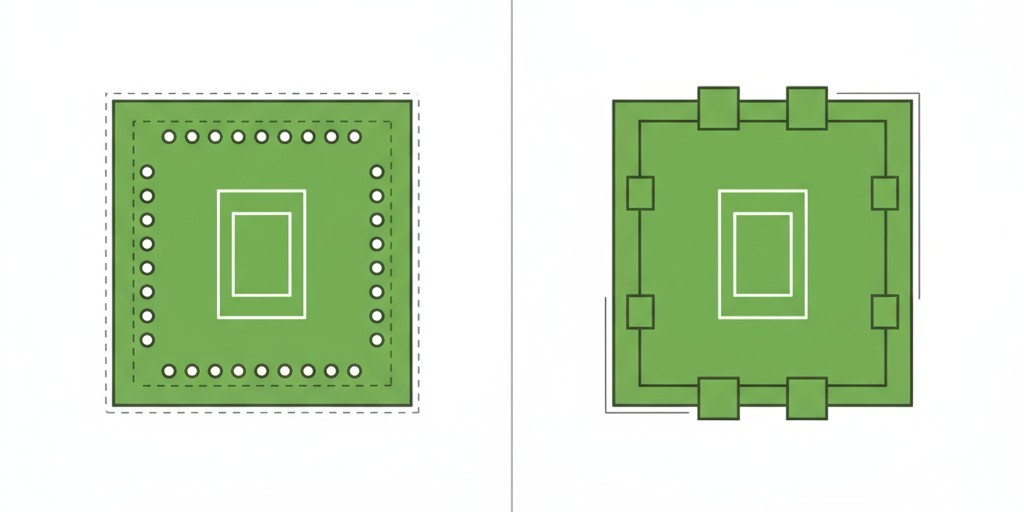

Вкладка vs. ножевые прорези: от разлома к контролируемому разделению

Концептуальное различие является критичным. При использовании перфораций по всему краю платы — это ослабленная перфорация, предназначенная для слома. При использовании маршрутизированных зажимов край платы является идеально обработанным, гладким контуром. Зажимы — это не линии слабости, а небольшие структурные опоры, которые удерживают плату во время сборки. Разделение больше не является актом слома, а контролируемым резанием или переломом в нескольких специально предназначенных, сконструированных местах. Это дает проектировщику полный контроль над тем, где применяется сила разделения, защищая остальную часть платы от механического стресса.

Основные правила проектирования для надежных зажимов для разделения

Просто использование зажимов недостаточно; их необходимо правильно спроектировать. В Bester PCBA мы считаем, что наиболее надежные конструкции основаны на нескольких основных принципах.

Размещение и распределение зажимов: Распределяйте зажимы как можно более равномерно по периметру платы для стабильной поддержки во время сборки. Избегайте группировки их на одной стороне. Для необычных форм размещайте зажимы на крайних точках, чтобы предотвратить провисание или вибрацию во время pick-and-place. Ширина зажима — компромисс; рекомендуем 2 мм — 5 мм. Сузкие зажима могут сделать плату неустойчивой; слишком широкие требуют чрезмерного усилия для удаления.

Perf-Табы для более чистых разрывов: Для наиболее чистого разделения мы рекомендуем «perf-таб» или «штамп-отверстия» зажимы. Это включает сверление ряда небольших, непокрытых покрытием отверстий (обычно 0,5 мм — 0,8 мм) по основанию зажима. Эти перфорации работают как локализованные mouse-bites, обеспечивая чистый слом при разрыве зажима у края платы. Это оставляет гораздо меньший и более гладкий остаток, чем сплошной зажим, и должно быть четко указано в ваших технических чертежах.

Когда точность не подлежит обсуждению: аргументы в пользу лазерной депанелировки

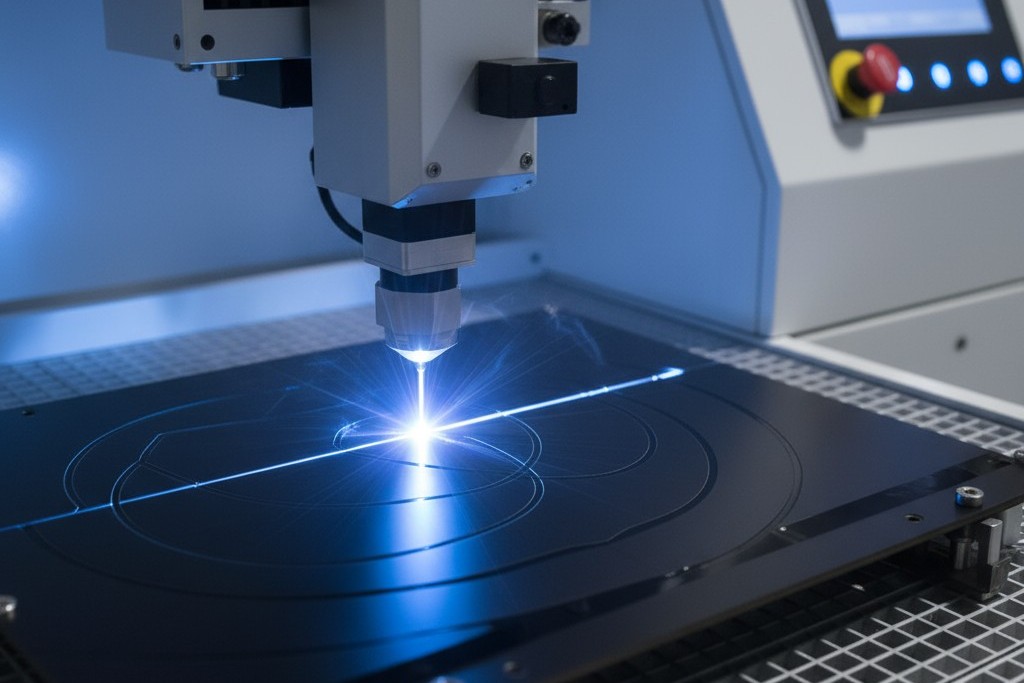

Для самых требовательных приложений даже малейшие остатки после качественной перфорационной ленты считаются излишними. Когда гладкость кромки — критический механический параметр, когда платы плотные с чувствительными компонентами или когда подложка исключительно хрупкая, оптимальным решением является лазерное распаивание.

Отсутствие напряжения, идеально ровные края: как лазерная резка освобождает ваш дизайн

Лазерная депанелизация — это бесконтактный процесс. Он использует высокомощный сфокусированный лазерный луч для абляции или испарения материала основы вдоль контуров платы. Так как ничто физически не касается платы, процесс полностью лишен механического стресса — без изгибов, без крутящего момента и без ударов, передаваемых компонентам или их паяным соединениям. Лазер может следовать за любым контуром с точностью до микрона, создавая идеально гладкий, запечатанный край без заусенцев или трещин. Это освобождает проектировщика, позволяя размещать компоненты гораздо ближе к краю платы, чем это допускают любые механические методы.

Выбор: маршрутизированные зажимы против лазерной депанелизации

Выбор между маршрутизированными зажимами и лазерной депанелизацией зависит от конкретных требований вашего проекта. В то время как маршрутизированные зажимы значительно лучше mouse-bites, лазерная резка обеспечивает непревзойденное качество и точность. Мы используем следующую структуру для руководства наших клиентов.

| Характеристика | Маршрутизированные зажимы (с Perf-отверстиями) | Лазерная депанелизация |

|---|---|---|

| Механическое напряжение | Низкий | 0 |

| Качество края | Хорошо, с небольшим остатком | Идеально, гладко |

| Близость функции | Хорошо (~3 мм от края) | Отлично (~0.5 мм от края) |

| Начальная стоимость | Умеренная | Высокий |

| Поддержка материалов | Отлично для большинства материалов | Лучше для хрупких и гибких материалов |

Обеспечение успеха: критические правила DFM для панелей с маршрутированными вкладками

Выбор правильного метода — лишь половина дела. Чтобы обеспечить высокий урожай, этот выбор должен поддерживаться строгими правилами проектирования. Отличная стратегия панелизации может быть испорчена одним неправильно размещенным компонентом, и именно здесь имеет значение производственный опыт.

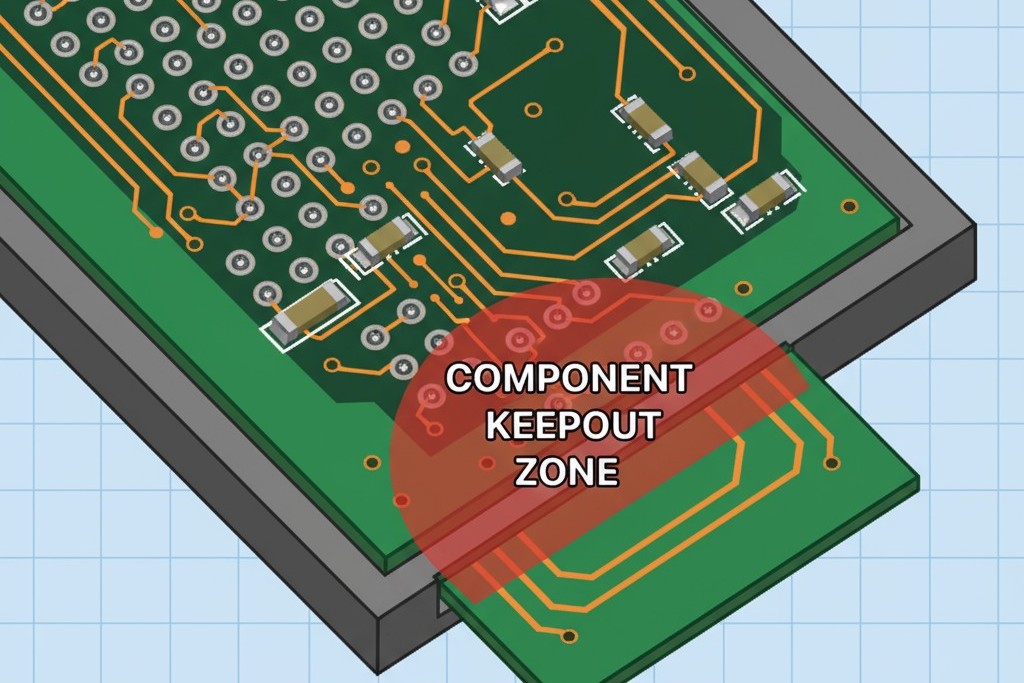

Святость зоны запрета: защита компонентов и дорожек

Мы считаем зону вокруг выступа святой землей. Когда вкладка ломается, она изгибается. Даже небольшое изгибание может передать напряжение на окружающую плату, трещины в припойных соединениях близлежащего конденсатора или повреждение delicate BGA. По этой причине зоны запрета вокруг вкладок не являются рекомендацией; это требование. Мы обеспечиваем строгую зону запрета, обычно простирающуюся на 3-5 мм от вкладки на плату, где не допускаются компоненты или критические дорожки. Игнорирование этого правила — приглашение для возникновения прерывистых сбоев и ошибок в эксплуатации.

Обломки будут обеспечивать соблюдение.

Переосмысление Фидуциальных маркеров: достижение согласованности на странных массивах

Стандартный дизайн панели использует три фидуциальных маркера на рамке панели для глобальной согласованности, предполагая однородный, повторяющийся узор. Неровно очерченные PCB часто вложены в неравномерные массивы, чтобы максимально использовать панель. Здесь глобальные фидуциальные маркеры недостаточны для обеспечения точного согласования для каждой платы. Решение — использовать локальные фидуциальные маркеры. Размещение двух или трех небольших маркеров рядом с каждой платой или группой позволяет сборочной машине исправлять незначительные ошибки вращения или положения внутри панели. Это критически важно для компонентов с мелким шагом и является предпосылкой для лазерной депанелизации.

Позиция PCBA Bester: подход с фокусом на урожайность для панелизации

Обсуждение панелизации слишком часто затмевает начальные затраты — ошибочная точка зрения. Истинные затраты стратегии панелизации измеряются не в стоимости изготовления, а в конечном выходе из качественных, надежных плат. Дешевый метод, дающий 10% отходов, гораздо дороже, чем надежный метод, не дающий отходов.

В Bester PCBA наш совет однозначен. Мы выступаем за метод панелизации, который наилучшим образом защищает целостность вашего проекта. Для неправильных контуров и хрупких материалов это означает отказ от mouse-bites в пользу управляемых направленных вкладок или абсолютной точности лазерной резки. Это не попытка продать услугу; это защита вашего продукта.

Речь идет о производстве с намерением.