Защита PCBA в суровой среде — вопрос не выбора, а необходимости. Настоящий вопрос — какой метод защиты будет работать через пять лет, и можно ли обслуживать сборку после неизбежной поломки компонента. Упрочнение — это обязательство долгосрочной надежности, а также ставка на поведение материалов в условиях, трудных для предсказания лабораторных тестов. В Bester мы основываем наши услуги по упрочнению на философии, которая отдает предпочтение простым и проверенным решениям вместо экзотики. Запечатывание, закрепление и конформное покрытие — все имеют свое место, но только в сочетании с химическими составами, прошедшими десятилетие термических циклов и вибраций на поле.

Три основных метода — конформное покрытие, избирательное закрепление и полное запечатывание — представляют собой спектр окружающей изоляции, каждый с различными компромиссами по защите, возможности переработки и стоимости. Под этими методами лежит важное решение: выбор химии капсулирования. Уретан, эпоксид и силикон не взаимозаменяемы. Их механические свойства, тепловое расширение и характеристики отверждения определяют, выживет ли защищенная сборка или станет обузой обслуживания. Разрыв в производительности между хорошо выбранным двухкомпонентным уретаном и плохо подобранным эпоксидом — это разница между отправкой продукта и возвратом по гарантии.

Наш подход к упрочнению предвзят и сделан осознанно. Экзотические капсуланты, такие как фторированные полимеры или собственные системы UV-отверждения, обещают преимущества в узких метриках. Но они не обещают цепочку поставок, которая поддержит ваш продукт в седьмом году, или процесс переработки, который не разрушит плату. Мы делаем акцент на поддерживаемых решениях, потому что поле не прощает решений, оптимизированных для лаборатории. Внутренний контроль вибраций перед масштабированием производства — это этап валидации, который отделяет гипотезу от доказательства. Испытание с использованием промашек по синусоиде выявляет резонансные режимы, которых не предсказала конечноэлементная модель. Случайный профили вибраций выявляют пайки, которые прошли визуальный осмотр, но не способны выжить транспорт. Эти реалии формируют нашу методологию.

Почему сборки не выдерживают механического и теплового воздействия

Неудачи PCBA под воздействием окружающей среды неумолимы. Механические вибрации и термическое циклирование не ломают сборки за один катастрофический событие. Они разлагаются через накопленный ущерб, эксплуатируя самые слабые интерфейсы и минимальные компромиссы в дизайне, пока трещина не распространится достаточно, чтобы разорвать соединение. Понимание этих режимов отказа — prerequisite для оценки любой стратегии защиты. Упрочнение не о предотвращении стресса; оно о контроле того, куда он концентрируется и как быстро накапливается ущерб.

Усталость пайки, вызванная вибрациями

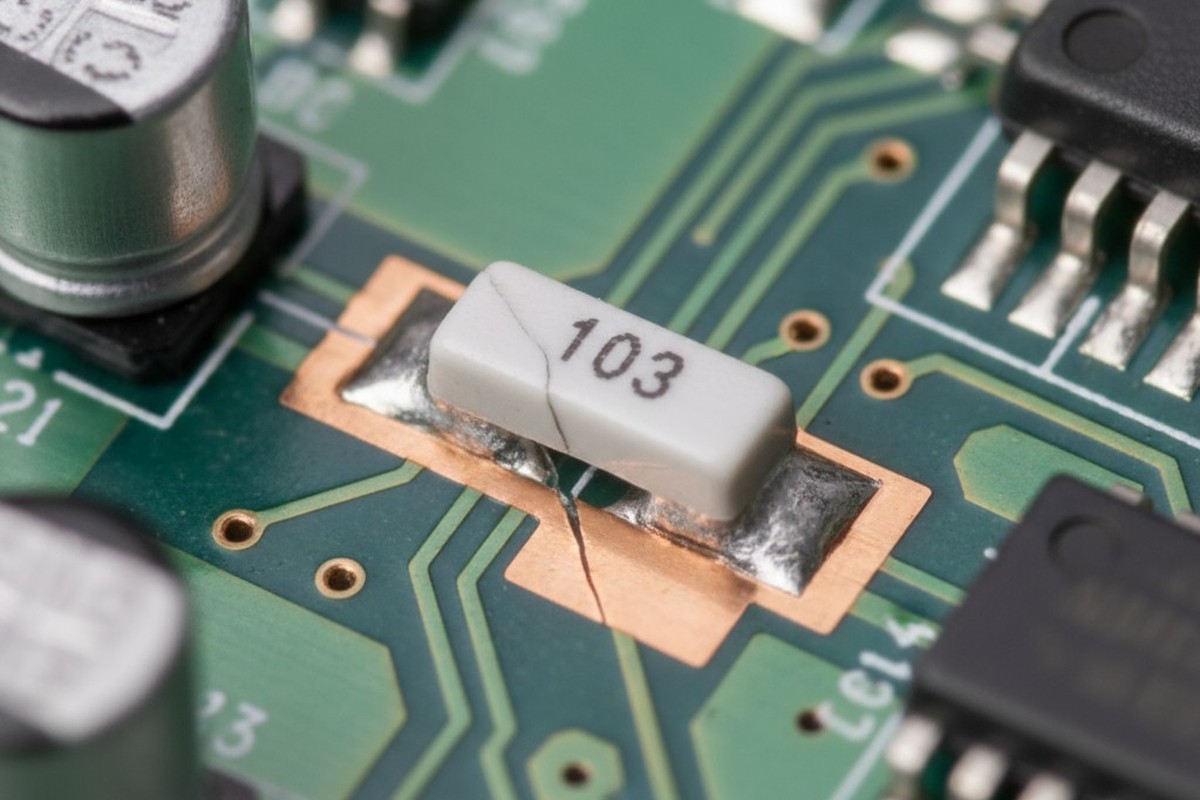

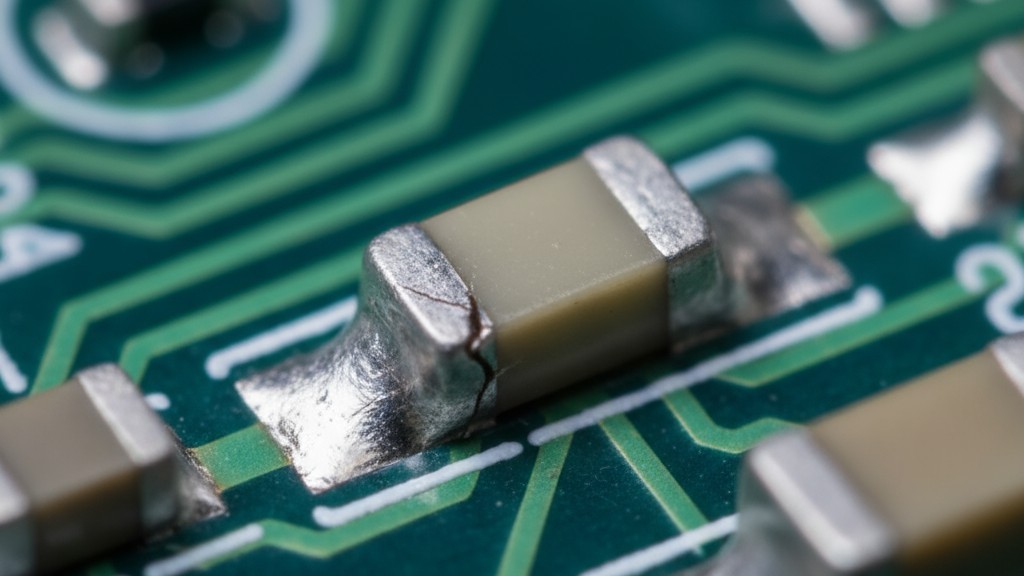

Отказы, вызванные вибрациями, исходят из простого механического факта: заполненная PCB — это система с множеством масс с определенными резонансными частотами. Когда внешняя вибрация возбуждает резонансный режим, плата изгибается. Компоненты, установленные на плате, особенно тяжелые — трансформаторы или большие конденсаторы — не изгибаются с одинаковой скоростью. Пайки становятся шарнирными опорами, испытывая циклические напряжения при каждом колебании. Это не событие с высоким стрессом в один цикл; это процесс усталости при малом числе циклов, при котором микротрещины инициируются в шлицовой области пайки и распространяются с каждым вибрационным циклом, пока электрическое соединение не выйдет из строя.

Повреждение коварно тем, что оно невидимо. Пайка может потерять половину своего поперечного сечения из-за внутренних трещин и все равно выглядеть целой под микроскопом. Отказ проявляется как прерывистый оpen-контакт при вибрации — ужасная неисправность, которую трудно диагностировать. Скорость распространения трещин зависит от амплитуды стресса, которая, в свою очередь, зависит от того, насколько близко частота возбуждения к резонансной частоте платы. Плата с резонансом первого режима на 180 Гц будет быстрее накапливать повреждения в моторном отсеке автомобиля, где энергия вибрации сконцентрирована, чем идентичная плата в вентиляционной коробке с вентилятором.

Компоненты с высокой массой и небольшими габаритами наиболее уязвимы. Конденсатор с монтажным отверстием и длинными жёсткими выводами действует как консольная балка, сосредотачивая напряжение у пайочного шва. Большой катушка индуктивности на поверхности, расположенная рядом с краем платы, вызывает деформацию, которую меньшие окружающие компоненты не испытывают. Неудача не является случайной; она детерминирована, управляемая распределением массы, жесткостью платы и спектром возбуждения. Упрочнение решает эту проблему, гасит резонанс или жестко фиксирует соединение посредством инкапсуляции, что уменьшает циклическое напряжение.

Несовпадение теплового расширения и растрескивание компонентов

Термическое циклирование вызывает отказ посредством другого механизма: трещин на границах материалов. Каждый материал в ПКБА имеет коэффициент теплового расширения (CTE). Ламинированный материал FR4 расширяется по-разному, чем медь, которая расширяется по-разному, чем керамическая упаковка компонента, которая расширяется по-своему, и чем кремниевая кость внутри. При нагревании и охлаждении сборки каждый материал расширяется или сжимается с собственной скоростью, создавая касательное напряжение на границах. За тысячи циклов это напряжение накапливается в виде расслоения, трещин в соединительных припоях или отказов соединений внутри компонентов.

Несовпадение CTE между ПП и его компонентами является основным фактором. Типичная плата из FR4 имеет CTE 14-17 ppm/°C, в то время как керамический компонент может иметь 6-7 ppm/°C. При тепловом колебании в 100°C, компонент длиной 20 мм испытает дифференциальное расширение примерно в 20-30 микрон относительно платы. Это смещение поглощается пайками. Если соединение жесткое, напряжение высоко и срок службы усталости короткий. Именно поэтому безвідновочные припои, обладающие более высоким модулем и меньшей пластичностью, имеют более короткий срок службы при тепловой усталости, чем традиционный олово-свинцовый припой; он не может легко деформироваться, и напряжение за цикл выше.

Отказ часто начинается в угловых паях больших компонентов, где смещение самое большое. Массивные сетки (BGA) особенно уязвимы, потому что шарики припоя короткие и жесткие, практически не обеспечивая гармоники. Трещина распространяется по припою, пока не исчезнет электрическая непрерывность, и снова остается невидимой до отказа. Инкапсуляция может снизить риск, связывая компонент с платой и уменьшая относительное смещение. Заполняющая смесь с низким модулем и CTE, близким к плате, поглощает часть напряжения. Жесткий эпоксид с высоким CTE может усугубить проблему. Поэтому выбор химии является важным инженерным решением.

Три основные стратегии защиты

Методы упрочнения подразделяются на спектр, определяемый степенью защиты от окружающей среды и сложностью повторного обслуживания. На одном конце находится конформное покрытие — тонкий слой полимера, обеспечивающий барьер против влаги и минимальную механическую поддержку. На другом конце — полное погружение, включающее всю сборку в плотный блок полимера, дающий максимум защиты за счет снижения возможности повторной работы. Селективное закрепление занимает среднее положение. Каждый метод преследует свою цель, и его эффективность зависит от выбранной химии.

Конформное покрытие для защиты поверхности

Конформное покрытие — это тонкий слой полимера, обычно толщиной 25-125 микрон, наносящийся на поверхность заполненной печатной платы. Его основная функция — защита от окружающей среды. Оно создает диэлектрический барьер против влаги, физический барьер против пыли и обладает ограниченной химической стойкостью. Покрытие следует топографии платы, покрывая компоненты и дорожки, не заполняя промежутки. Это снижает вес и обеспечивает визуальный контроль, хотя и через прозрачную пленку. Механическая поддержка минимальна; это не структурное решение для вибраций или тепловых нагрузок.

Ценность конформного покрытия заключается в его простоте и обратимости. Его можно нанести распылением, кистью или роботом, убрать растворителями или механической шлифовкой для повторной обработки. Это делает его стандартным выбором для сборок, подвергающихся воздействию влаги или загрязнениям без значительных механических нагрузок. Также это единственный метод упрочнения, который не препятствует доступу к тестовым точкам или разъемам, при условии их маскировки во время нанесения. Ограничение в том, что защита только поверхностная. Если под компонентом есть пустота, покрытие покроет ее, но не заполучит.

Закрепление для целенаправленного усиления

Закрепление — это нанесение структурного клея на отдельные, высокорисковые компоненты. Клей образует канавку между корпусом компонента и платой, объединяя их и увеличивая жесткость соединения. Это уменьшает изгиб частичных соединений под воздействием вибрации, снижая циклическое напряжение и увеличивая срок службы. Закрепление не обеспечивает защиту от окружающей среды, но может сочетаться с конформным покрытием для борьбы с механическими и внешними угрозами.

Преимущество закрепления — его селективность. Только необходимые компоненты получают усиление, что минимизирует материалы и сохраняет возможность повторной обработки остальной части платы. Например, большой конденсатор можно закрепить, а окружающая логика останется без обработки. Недостаток в том, что закрепление требует дисциплины в процессе. Клей должен наноситься в правильном объеме и в правильном месте. Мало материала — его эффективность снижается; слишком много — оно может просачиваться под компонент, создавая жесткую связь, которая вызывает напряжение, а не снимает его. Это лучший выбор, когда вибрация является основной угрозой, а отказ предсказуем. Это механическое решение, а не защита от окружающей среды.

Погружение для максимальной защиты от окружающей среды

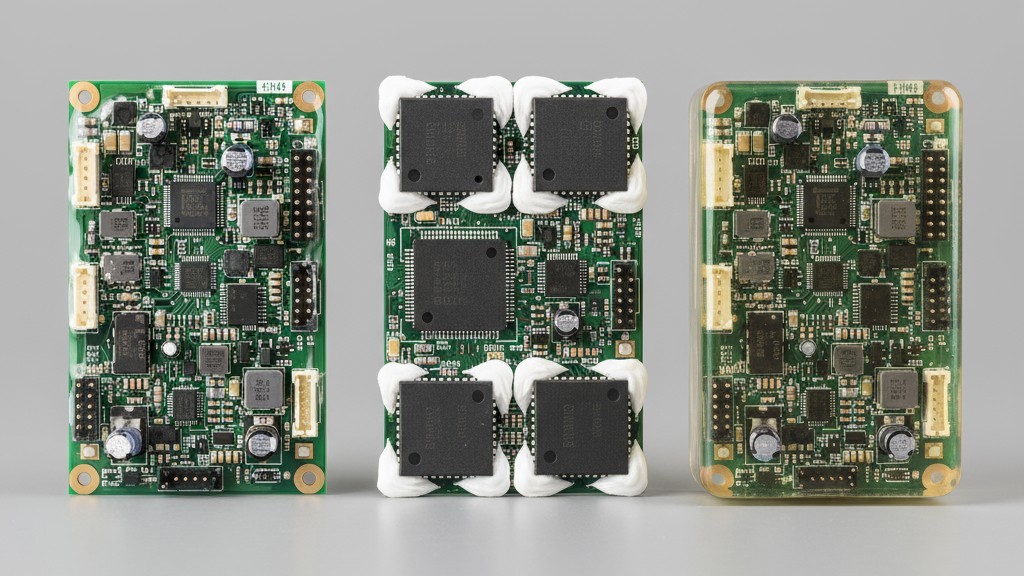

Запаивание инкапсулирует весь узел в твердую массу полимера. Плата помещается в корпус, и жидкий заполнитель заливается, пока компоненты не окажутся погруженными. После отверждения сборка становится одним сплошным блоком. Запаивание обеспечивает самый высокий уровень защиты от влаги, химикатов, ударов и истирания. Оно также обеспечивает наибольшие механические демпфирующие свойства и распределение стрессов. Инкапсулированная сборка не имеет доступных резонансных режимов в диапазоне звуковых частот, а заполнитель распределяет тепловое расширение и стресс по гораздо большему объему.

Компромисс заключается в необходимости переделки. Инкапсулированная сборка является постоянной. Удаление заполняющего материала разрушительно и требует механического шлифования или агрессивных химикатов, что может повредить плату. Запаивание оправдано только при серьезных угрозах окружающей среды — погружении, воздействии химикатов, экстремальных температурных циклах — или когда сборка действительно предназначена для одноразового использования. Эффективность запаивания в значительной степени зависит от выбора заполняющего материала. Неправильный выбор не только не защищает, но и активно вызывает отказ, поэтому химия — не второстепенный аспект.

Основы химии: уретан, эпоксид и силикон

Уретан, эпоксид и силикон — это не просто варианты друг друга. Это разные семейства полимеров с существенно отличающимися механическими свойствами, тепловым поведением и механизмами отверждения. Выбор между ними — самое важное решение при создании ударопрочной конструкции, определяющее, как заполнитель реагирует на стресс, соединяется со сборкой и ведет себя со временем. Технические характеристики предоставляют показатели, но реальный опыт показывает всю картину.

| Свойство | Уретан | Эпоксидная смола | Силикон |

|---|---|---|---|

| Диапазон жесткости по Шору | 30A – 75D | 60D – 85D | 10A – 60A |

| Модуль растяжения | Средний (500-2k МПа) | Высокий (2k-4k МПа) | Низкий (1-10 МПа) |

| Коэффициент теплового расширения (ppm/°C) | 80-150 | 50-80 | 200-300 |

| Диапазон температуры обслуживания | -40°C до 120°C | -40°C до 150°C | -60°C до 200°C |

| Сложность переработки | Умеренная | Очень высокая | Низкая до умеренной |

Выбор химии уретана и компромиссы в гибкости

Уретановые герметики — это системы двух компонентов, образующие полимер с жесткими и мягкими сегментами, что придает им характерное сочетание гибкости и прочности. Уретан можно сформулировать так, чтобы он был мягким и эластомерным, как силикон, или жестким и твердрым, как эпоксид. Такая настраиваемость делает уретан самой универсальной химией, но также требует точного соответствия спецификациям. Уретан, выбранный для гибкости, может иметь коэффициент термического расширения, значительно превышающий коэффициент PCBs, создавая термическое напряжение вместо его разгрузки.

Оптимальная формула зависит от основного риска. Для сред окружающих вибраций жесткий уретан с умеренной гибкостью обеспечивает амортизацию и укрепление соединений. Для тепловых циклов более мягкий уретан с коэффициентом расширения, близким к плате, минимизирует напряжение дифференциального расширения. Уретаны чувствительны к влаге во время их экзотермической отверждения, и срок работы после смешивания ограничен. Эти ограничения требуют контроля процесса, но не являются непреодолимыми. Что делает уретан незаменимым в области повышения стойкости, так это его проверенная репутация в автомобильной и промышленной сфере, где присутствуют как тепловые, так и механические нагрузки.

Эпоксидные смолы и структурная жесткость

Эпоксидные герметики — это термореактивные полимеры, образующие сильно связанную сеть, что придает им исключительную жесткость и механическую прочность. Эпоксидный компаунд для заливки — это по сути структурный клей. Он агрессивно связывает, обеспечивает отличную размерную стабильность и устойчивость к широкому спектру химикатов. Когда герметик также должен служить механической опорой, выбор оэпоксида по умолчанию. Эта жесткость — как его сила, так и слабость.

Жесткий эпоксид не допускает дифференциального термического расширения. Если коэффициент расширения эпоксида значительно отличается от коэффициента PCB, каждый тепловой цикл вызывает напряжение на интерфейсе. Со временем это напряжение может привести к расслоению или трещинам. Также оно может передаваться на пайки, уменьшая срок службы усталости, а не увеличивая его. Это обычный режим отказа в эпоксидных сборках с заливкой, и это причина, по которой эпоксид не является универсальным решением. Проблема переработки с эпоксидом также серьезна. Полностью затвердевший эпоксид почти невозможно снять без повреждения платы, что делает его постоянным решением только для одноразовых сборок.

Силиконовые материалы и тепловая производительность

Силиконовые герметики основаны на поли dimетилсилоксановых полимерах, что дает очень гибкий материал с очень низким модулем и отличной термической стабильностью. Силиконы сохраняют свои свойства при более широком диапазоне температур, чем уретаны или эпоксиды — от криогенных уровней до более чем 200°C. Они также обладают высокой стойкостью к воздействию UV и окислению. Когда экстремальные температуры являются доминирующим стрессом, силикон часто является единственной химией, которая выживет.

Низкий модуль — определяющая характеристика силикона. Он легко деформируется и практически не обеспечивает структурное усиление. Если основная угроза — вибрация, одного силикона недостаточно, чтобы предотвратить её. Его преимущество — снятие термических напряжений. Совмещение низкого модуля и высокой растяжимости позволяет силиконов учитывать дифференциальное расширение без передачи напряжений на пайки. Это делает силикон предпочитаемой химией для сборок, подвергающихся экстремальным или быстрым термическим циклам. Переделывать также просто: отвержденный материал можно снять или разрезать. Недостаток в том, что силикон не обеспечивает механическую поддержку и ограниченную защиту окружающей среды по сравнению с твердым компаундом запечатывания. Это термическое решение, а не механическое.

Выбор метода защиты в соответствии с требованиями применения

Решение по повышению устойчивости к суровым условиям очень строгие. Оно начинается с честной оценки фактических угроз окружающей среды, а не с худшего сценария в комбинации всех возможных. Устройство в автомобильном моторном отсеке сталкивается с постоянной вибрацией, умеренным термическим циклом и масляной дымкой. Внешний пульт управления подвергается широкому термическому циклу и влаге, но с минимальной вибрацией. Это разные профили угроз, требующие различных решений.

Для вибрационных условий, цель — снизить напряжение на пайки. Конформное покрытие недостаточно. Наиболее целенаправленным решением является выборка компонентов с высокой массой с помощью уретана средней жесткости. Если вибрация широка или сложна, заливка более жестким уретаном объединяет всю сборку в единую структуру.

Для термических циклов, цель — минимизировать напряжение из-за дифференциального расширения. Пазоговое покрытие на основе силикона — самое эффективное решение для широких термических колебаний. Его низкий модуль позволяет учитывать расширение без передачи напряжения. Если также требуется некоторое механическое усиление, хорошим компромиссом является мягкий уретан. Эпоксидные материалы следует избегать, если коэффициенты теплового расширения тщательно не совпадают и температурные колебания малы.

Когда при наличии как вибрации, так и термических циклов, решение должно учитывать обе угрозы. Распространенная ошибка — использование твердого эпоксидного клея для вибрации, который затем не выдерживает термических циклов. Правильный подход — выбирается уретан средней жесткости, разработанный для гибкости и поддержки одновременно.

Полностью пропускать суровость также допустимо. Если сборка будет работать в спокойной, контролируемой температурой среде, издержки и переделки из-за инкапсуляции не оправданы. Избыточное проектирование — это свой собственный режим отказа.

Аргументы против экзотических капсулантов

Экзотические герметики выглядят на технических листах впечатляюще, но эти преимущества узки. Реальный вопрос — оправдано ли улучшение характеристик по одному параметру рисками стабильности цепочек поставок, сложности процесса и ремонта на месте. В большинстве случаев ответ — нет.

Основной риск — ограниченная история использования в полевых условиях. Уретановая формула, находящаяся в производстве уже 15 лет, имеет известные режимы отказа и задокументированное поведение деградации. Экзотический материал, введенный три года назад — нет. Его ускоренные тесты старения — модели, а не доказательства. Если происходит непредвиденный отказ в пятом году, нет запасного поставщика и базы знаний для анализа.

Сложность процессов обработки экзотических материалов также часто недооценивается. Система ультрафиолетового отверждения требует прямого доступа к всем поверхностям, и любой затененный участок останется неотвержденным. Влажносточувствительные материалы требуют условий окружающей среды, которые могут не соответствовать существующим рабочим процессам. Наконец, переделка часто невозможна. Если компонент выйдет из строя на месте, вся сборка подлежит списанию. Это недопустимо для высокоценных промышленных или медицинских устройств. По этим причинам мы предпочитаем проверенную, коммерческую химию без обозначений MIL или экзотические формулы. Коммерческий уретан от надежного поставщика с задокументированной историей в аналогичных приложениях часто превосходит материал, выбранный только за прохождение общего теста.

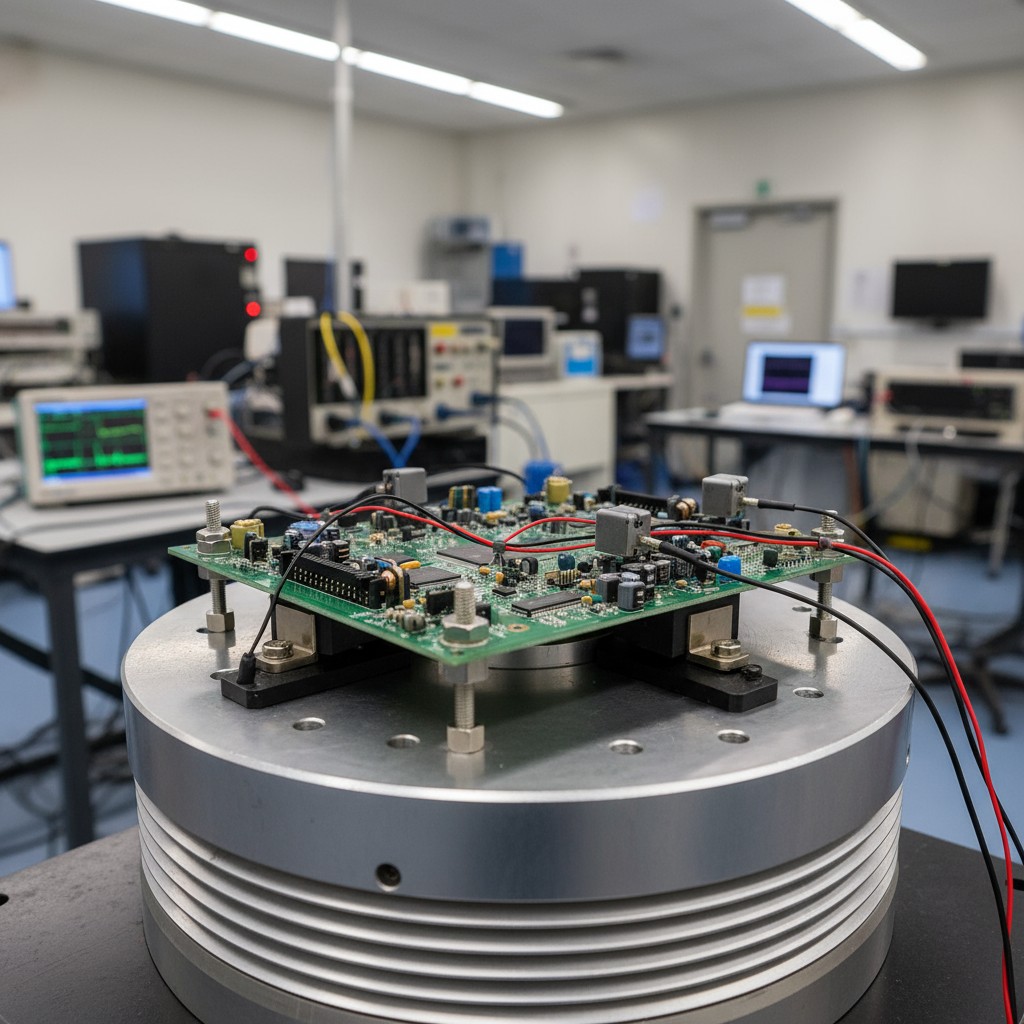

Внутренний контроль вибраций как этап валидации

Упрочнение — это гипотеза о том, как сборка отреагирует на стресс. Испытание вибрацией — это эксперимент, который проверяет эту гипотезу до того, как продукт попадет в сферу эксплуатации. Эти испытания не являются сертификацией проход/непроход; они диагностические инструменты, предоставляющие данные для выбора материалов и внесения изменений в дизайн. Проведение этих испытаний внутри компании — это разница между исправлением проблемы за счет инженерного времени и ее решением путем отзыва продукта.

Тестирование с зигзагообразным сигналом для определения резонанса

Тест с зигзагообразным сигналом применяет синусоидальное вибрационное воздействие на сборку, медленно изменяя частоту от низкой (например, 20 Гц) до высокой (например, 2000 Гц). Акселерометры измеряют отклик. Когда частота возбуждения совпадает с частотой резонанса, амплитуда отклика резко возрастает. Этот коэффициент усиления, который может быть в 10 раз или больше, точно определяет наиболее уязвимые места сборки и компоненты, испытывающие наибольший стресс. Эти данные определяют стратегию упрочнения. Без них решение — это всего лишь догадка.

Профили случайной вибрации для моделирования реальных условий

Испытание вибрацией в случайных условиях применяет воздействие на нескольких частотах, приближаясь к реальной рабочей среде. Входной сигнал — это широкий спектр, определяемый профилем мощности спектральной плотности, который указывает энергетические параметры вибрации на каждой частоте. Продолжительность теста может быть удлинена до нескольких часов для накопления усталостного повреждения, эквивалентного многолетнему полевому воздействию. Это самое близкое к реальной вибрации моделирование в лабораторных условиях и обязательное испытание перед производством. Испытание является разрушительным по определению. Цель — накопить достаточную дозу вибрации, чтобы вызвать отказ или продемонстрировать выживание с запасом. Сборка либо выдержит профиль, либо нет.

Профили отверждения и реалии производства

Выбор химии упаковочного материала влияет на производственный поток. Время отверждения — это интервал между дозированием материала и возможностью обработки сборки. Отверждение при комнатной температуре может занять 24 часа; ускоренное нагревом — 30 минут; UV-отверждение — 10 секунд. Это не просто разницы во времени цикла; это принципиально разные производственные процессы.

Термальные системы отверждения можно ускорить с помощью тепла, но если масса упаковочного материала велика, экзотермическое тепло реакции может усилить внешнее тепло, что потенциально повредит чувствительные компоненты. График отверждения должен учитывать как внешнюю температуру, так и ожидаемый экскокс.

UV-системы устраняют необходимость ожидания, но вводят ограничения по линии видимости. Любая область, затененная компонентом, не будет отверждена, что делает UV-отверждение подходящим для конформных покрытий на плоских платах, но проблематичным для герметизации сложных сборок.

Испарительная депозиция на паровой фазе, обычно для конформных покрытий, обеспечивает равномерное покрытие сложной геометрии, но это более медленный пакетный процесс. В большинстве случаев селективное роботизированное распыление или дозирование обеспечивает достаточно хорошее покрытие с лучшей производительностью. Выбор зависит от геометрии платы и критичности полного покрытия.