Дизайн идеален. Надежные компоненты, оптимизированная тепловая схема, безупречное моделирование. А затем, через недели или месяцы после запуска, поступают отчеты с полей. Угроза перегрева силового этапа. Производительность снижается. В худших случаях компоненты полностью выходят из строя. Виновник — не ошибка в вашем дизайне. Это пустота: микроскопический пузырь газа, застрявший в соединении припоем.

Эти пустоты — молчаливые убийцы силовой электроники. Для компонентов, таких как DPAK, D2PAK и крупные QFN, установленные над тяжелыми медными заливками, пустота — это не просто косметический дефект; это прямой риск надежности и срока службы вашего изделия. В Bester PCBA мы не оставляем тепловую производительность на милость случая. Мы разработали систематический подход для поиска и устранения этих пустот в наиболее опасных местах.

Почему ваш силовой модуль — это тикающая тепловая бомба

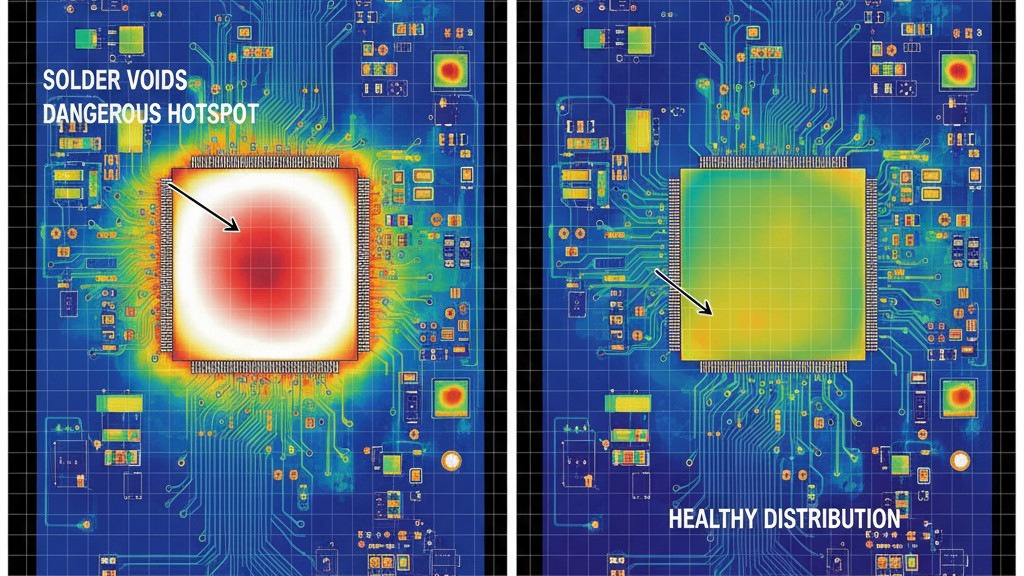

Пустота припоем — это воздушный карман. Воздух — отличный теплоизолятор. Когда пустота формируется под основной тепловой прокладкой силового компонента, она блокирует предположенный путь для выхода тепла в печатную плату. Вместо широкого, равномерного соединения с медным радиатором, тепло вынуждено обходить эти изоляционные карманы. Это сужение вызывает локальные горячие точки, вызывая резкий рост температуры соединения компонента гораздо выше, чем предсказывали ваши datasheets и моделирование.

Последствия не теоретические. Значительный процент пустот легко поднимает температуру соединения на 20°C и более при нагрузке, что значительно сокращает рабочий срок компонента и ставит под угрозу надежность всей системы.

Физика пустот: как паста припоем становится тепловой ловушкой

Пустоты возникают из самой пасты припоем. Паста — это смесь металлических шариков припоема и вязкой флюсовой массы. Во время рефлоу флюс становится очень активным, очищая металлические поверхности для обеспечения хорошего соединения. Побочным продуктом этой активности является выделение газов, когда флюс выделяет летучие соединения при нагреве. В стандартном процессе рефлоу эти пузырьки газа должны выйти из расплавленного припоя до его затвердевания.

Когда припаивают маленький компонент к маленькой площадке, выход газов имеет очень короткий и легкий путь для выхода. Проблема становится критической при использовании больших тепловых площадок.

DPAK и большие медные заливки: идеальные условия для возникновения повреждений

D2PAK, установленный на массивной медной заливке, создает идеальные условия для захвата этих пузырьков газа. Большая площадь тепловой прокладки означает, что одновременно происходит выделение большого объема флюса. Расстояние от центра прокладки до края длинное, что затрудняет пузырьку газа путь к выходу. Когда припой начинает затвердевать от внешней стороны к внутренней, пути для выхода закрываются, навсегда запирая пустоты. В результате получается соединение, которое снаружи кажется цельным, но внутри структурно повреждено, словно несущий балка, заполненная воздушными карманами.

Недостаток в “Достаточно Хорошо”: Почему стандартный рефлоу терпит неудачу

Стандартная каменная конвекционная печь для пайки по капельной технологии по своей сути неспособна решить эту проблему. Она нагревает, но не имеет механизма для помощи выхватыванию из-за зажатых летучих веществ. Процесс основывается на надежде, что пузырьки найдут путь наружу до затвердения припоя — надежде, которая часто рушится в проектировании с плотной компоновкой.

Некоторые операции прибегают к базовой вакуумной печи для пайки, думая, что снижение давления — это волшебное решение. Но применение внезапного глубокого вакуума к расплавленному припою — это грубый подход. Он может вызвать сильное образование пузырей, что ведет к разбрызгиванию, коротким замыканиям или образованию шариков припоя, которые ухудшают чистоту сборки. Без точного контроля базовая вакуумная обработка создает больше проблем, чем решает. Она не заменяет дисциплинированный процесс.

Руководство по PCB Bester: Система для безвоздушного монтажа

На-PCBA Bester мы рассматриваем уменьшение пустот не как отдельный этап, а как интегрированную систему. Наш процесс сочетает дизайн трафарета, расширенное вакуумное профилирование и строгое соблюдение технологического режима для обеспечения высокой целостности паяных соединений для компонентов, чувствительных к пустотам.

Начинается с трафарета: инженерное проектирование нанесения пасты для пайки

Прежде чем плата попадет в печь, мы проектируем нанесение пасты так, чтобы бороться с пустотами. Вместо одного большого отверстия для термопадов мы часто используем шаблон с «оконным стеклом». Этот дизайн разбивает большое нанесение на меньшие пластины с четко определенными каналами между ними. Эти каналы служат путями выхода газов, позволяя летучим веществам флюса свободно выходить из-под компонента в начальных фазах пайки. Простое, но глубокое по эффективности первое средство защиты.

Искусство вакуумного профиля: управляемое повышение давления

Когда припой расплавлен, наши вакуумные печи для пайки не просто создают грубый вакуум. Мы реализуем тщательно запрограммированный профиль давления. Мы поэтапно снижаем давление, позволяя меньшим пузырькам медленно срастаться и расширяться. Такой мягкий подход вытягивает захваченный газ из припоя без causing violent boiling, что может привести к разбрызгиванию. Точное управление давлением, температурой и временем позволяет нам выводить пузыри, сохраняя стабильность и форму расплавленного соединения.

Недооцененный герой: дисциплина предварительного нагрева и активация флюса

Даже самая передовая вакуумная профилировка бесполезна без дисциплинированных этапов предварительного нагрева и пропитки. Наш процесс придает этому огромное значение. Мы обеспечиваем равномерный нагрев всей сборки, чтобы флюс эффективно выполнял свою функцию очистки и начал выходить из-за зажатых летучих веществ в контролируемом режиме. до припой достигает своей температуры жидуса. Это гарантирует, что к моменту применения вакуума флюс уже выполнил свою работу, а основная часть летучих веществ уже вышла, оставляя вакуум для обработки только самых упрямых, захваченных пузырей.

За пределами желанных мечтаний: Проверка тепловой целостности

Мы не полагаемся на догадки; мы работаем на основе доказательств. Наш процесс основан на проверке, используя промышленные инспекционные инструменты для подтверждения результатов нашей работы.

Рентгеновский контроль: обнаружение пустот, которые мы устранили

После сборки мы используем 2D и 3D рентгеновские системы для осмотра прямо через компоненты и в паяные соединения. Это позволяет нам точно определить процент пустот. В то время как отраслевые стандарты допускают до 25%, наша вакуумная пайка обычно достигает показателя в низкие однозначные числа для критических термопадов. Эти данные предоставляют объективное, количественное доказательство структурной надежности соединения.

Инфракрасная термография: подтверждение тепловых характеристик

Низкий процент пустот — это только половина истории. Окончательная цель — превосходная тепловая производительность. Чтобы закрыть цикл, мы проверяем это напрямую. Включая смонтированную плату и просмотру ее с помощью инфракрасной камеры высокого разрешения, мы анализируем тепловые градиенты по всему мощностному этапу в реальном времени. Этот IR-анализ подтверждает, что наши пайки с низким содержанием пустот эффективно передают тепло от компонента, поддерживая низкие температуры перехода и обеспечивая надежную работу продукта на практике. Мы заменяем предположения тепловыми данными.

Настоящая стоимость дефекта припоем

Передовое процесс, такой как вакуумный переплав, требует большего первоначального вложения, чем стандартный цикл конвекции. Мы поощряем наших клиентов рассмотреть альтернативу. Какова стоимость отзыва продукта? Стоимость инженерных работ по переделке платы для устранения производственного брака? Вред репутации вашего бренда, если флагманский продукт выйдет из строя?

Паяльная пустота — это скрытая ответственность, заложенная в ваше оборудование. Стоимость этого одного пузыря захваченного газа может сказаться на всём вашем бизнесе, проявляясь в гарантийных претензиях, потерянных продажах и уменьшении доверия клиентов.

В PCBA Bester наш процесс вакуумного переплава — это не просто услуга; это страховка от этих скрытых обязательств. Это инвестиции в надежность продукции, безопасность пользователей и целостность бренда. Мы предоставляем производственный опыт, который гарантирует, что ваш блестящий дизайн будет работать точно так, как вы задумывали.