В производстве с высоким ассортиментом странные компоненты — враг скорости. Это разъемы, заголовки и тяжелые трансформаторы, которые отказываются монтироваться на поверхность, требуя сквозных отверстий значительно позже, чем остальная плата уже прошла повторный припой.

Когда сталкиваешься с платой, содержащей 90% SMT и 10% с необычной формой сквозных отверстий, инстинкт часто подсказывает направить её на машину селективной пайки. Это кажется точным. Это кажется современным. Это требует нулевых затрат на оснастку.

Это также, часто, ловушка.

Хотя селективная пайка предлагает программируемую точность, она налагает жесткую плату за пропускную способность. Наблюдать за перемещением селективной насадки по плате, чтобы попасть в 400 отдельных точек, — это упражнение терпения, которое не по карману линиям массового производства. Если линия работает с интервалом в 45 секунд, цикл селективной пайки в 12 минут — не этап процесса; это парковка. Альтернатива — ручная пайка — еще хуже, с огромными затратами труда и непостоянством человеческого утомления.

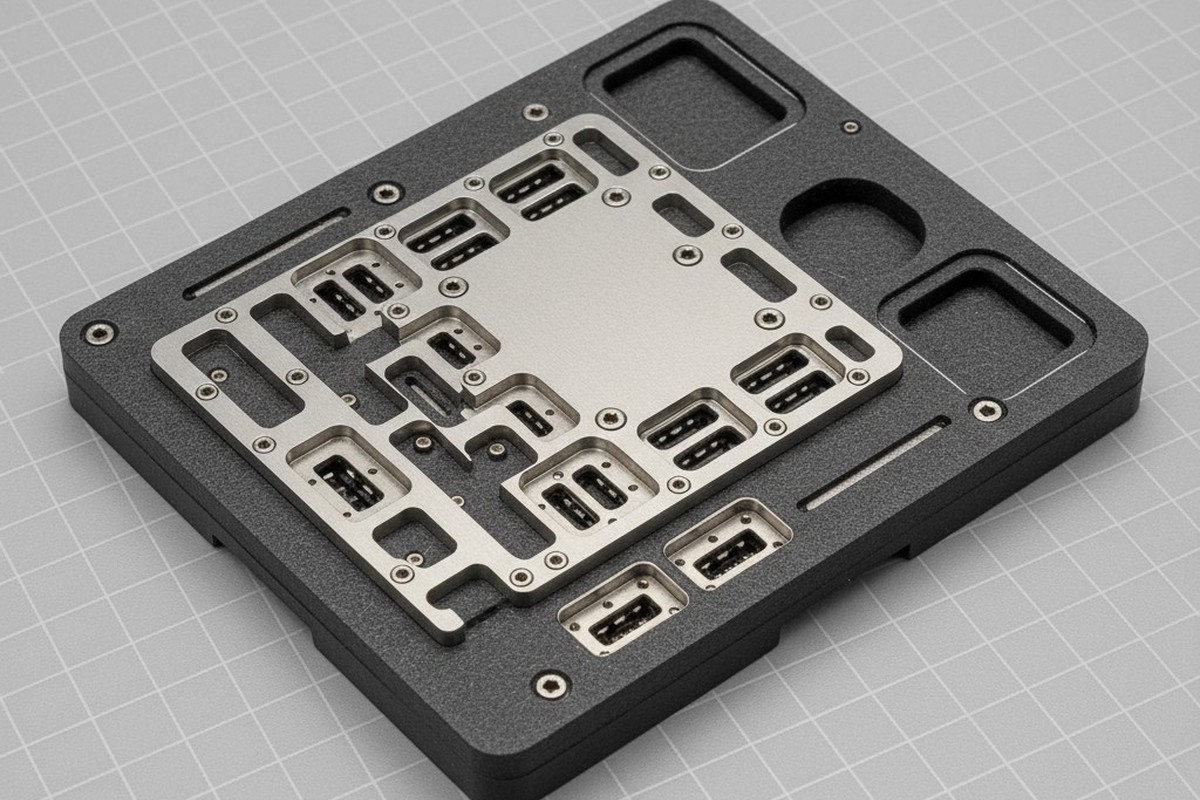

Инженерное решение, позволяющее преодолеть этот разрыв, — это индивидуальная поддоска для волновой пайки. Защищая компоненты SMT и открывая только пины сквозных отверстий для волны, мы превращаем последовательный процесс обратно в параллельный. Однако создание функциональной поддоски — это не просто вырезание отверстий в листе композитного материала. Это задача гидродинамики, теплового менеджмента и материаловедения. Представьте себе волну припоя как простое озеро горячего металла, и вы создадите приспособление, которое создаст больше дефектов, чем предотвратит.

Гидродинамика в коробке

Основная проблема волновой поддоски в том, что она заставляет расплавленный припо́й вести себя ненормально. Стандартная волновая машина предназначена для промывки плоской открытой платы. Когда вы вводите поддоску, вы просите припой течь вверх в глубокий узкий карман, смачивать соединение, а затем отступать, не перетягивая припой обратно или оставляя мостики.

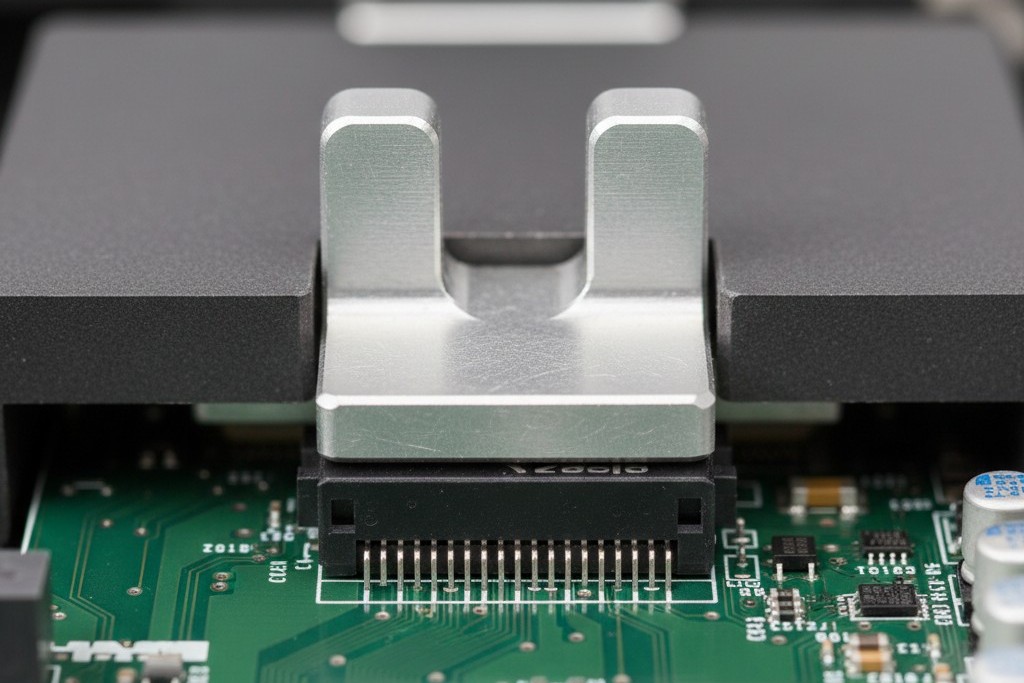

Затем есть «эффект тени». Если стены отверстия в поддоске слишком толстые, они действуют как буйки-преграды. Когда плата движется над волной, передняя кромка стены поддоски толкает поток припоя вниз, создавая турбулентную тень за ней. Пин, находящийся в этой тени, никогда не видит волну, что приводит к «пропуску» — открытому соединению, которое требует ручного исправления. Чтобы этого избежать, стены отверстия должны быть скосены с торца со стороны припоя, чтобы направлять поток к пину. Очистка компонента недостаточна. Нужно направлять поток.

Также есть невидимый враг: захлопывание газа. Флюс выделяет газ при контакте с нагревателями и волной. В открытой плате этот газ рассеивается вверх. Внутри отверстия поддоски, особенно плотно закрытого у корпуса, чтобы защитить nearby resistors 0402, этот газ некуда деваться. Он образует пузырь вокруг соединения, препятствуя смачиванию площадки паяльным обмазкой. Правильно разработанная поддоска содержит направленные каналы для сброса газа — микро-вентиляционные проходы, позволяющие дыму флюса выходить, не пропуская припо́й.

Материальная война: титан против композита

Основное ограничение при проектировании поддоски — это «Зона исключения» — расстояние между пином сквозного отверстия, который нужно припаять, и ближайшим компонентом SMT, который нужно защитить. Это расстояние определяет толщину стенки, а толщина стенки — выбор материала.

Если зазора 3 мм или больше, выбор прост. Стандартные композитные материалы, такие как Durostone или Ricocel, отлично подходят. Они экономичны, легко обрабатываются и хорошо выдерживают тепловой удар волны припо́я при температуре 260°C. Вы можете изготовить стенку толщиной 3 мм, которая прослужит тысячи циклов без ухудшения.

Эта математика рушится, когда зазор падает ниже 1 мм.

Часто дизайнеры размещают разъем USB-C или защелку в нескольких миллиметрах от чувствительной пластиковый детали. В таких случаях необходимо понизить толщину композитной стенки до 0,5 мм или менее. При такой толщине композитные материалы теряют свою структурную целостность. Они становятся хрупкими, склонными к трещинам под тепловым стрессом, а иногда и хуже — поглощают флюс и начинают расслаиваться, превращаясь в пористую массу после нескольких производственных циклов.

Представляем Титаний Grade 5.

Когда зазор очень мал, мы изготавливаем индивидуальную титановую вставку и закручиваем ее в композитный носитель. Титан позволяет делать стенки толщиной до 0,4 мм, которые остаются жесткими и непроницаемыми для флюса. Это дорогостоящая модернизация, увеличивающая стоимость фиксатора на $400-$600, но это единственный способ паять высокоплотные платы без мостиков.

Есть обоснованный контраргумент относительно термодинамики: Титан — это металл, и металлы проводят тепло. Большая титановая вставка может служить радиатором, отбирая тепло у паяного соединения и вызывая дефект «холодной пайки». Это реальный риск. Однако его уменьшают агрессивные профили предварительного нагрева и, что контринтуитивно, самова толщина стенки. Титановая стенка толщиной 0,5 мм обладает очень малой теплоемкостью по сравнению с массивным резервуаром паяльной волны. Выбор всегда кажется очевидным в пользу металлической вставки, когда пространство ограничено.

Держим поплавок

Гравитация обычно помогает при пайке, но не с не стандартными компонентами. Многие черезотверстные разъемы, особенно пластиковые, удивительно плавучие. Когда они входят в хаотическую турбулентность волны, они склонны подниматься вверх. Заголовок, который находится строго во время сборки, может выйти из волны криво или «скользить» на 1 мм от поверхности платы.

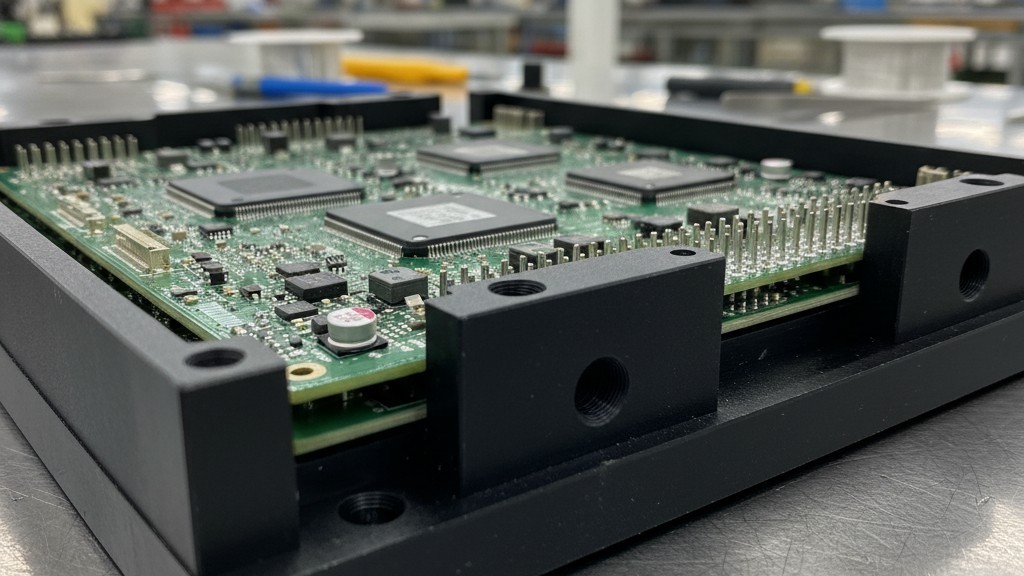

Поддоны обеспечивают механическое преимущество, которого нельзя достичь при селективной пайке: возможность использовать «топ-хэт» или зажимы. Они встроены в верхнюю часть фиксатора (или отдельную крышку), чтобы физически зафиксировать корпус компонента против платы во время пайки.

Если вы работаете с разъемами с правым углом или тяжелыми трансформаторами, простое натяжное соединение в гальванизированном отверстии редко удержит деталь точно. Мы видели целые партии плат, проваливших контроль качества из-за того, что разъем плавал на 2 градуса относительно оси, что делало его невозможным установить в финальную коробку. Индивидуальный поддон с титанными зажимами со сбросом пружины решает эту проблему механически, обеспечивая посадку каждой детали на место.

Рентабельность NRE

Основная сложность для большинства проектов — стоимость Инжиниринга без повторных затрат (NRE). Сложный волновой поддон с титанными вставками и зажимами стоит от $1,200 до $2,000. Для закупочного специалиста, смотрящего на таблицу, это кажется большой суммой по сравнению с «бесплатным» инструментарием механизма селективной пайки или рулоном пленки Kapton.

Это ошибка при расчете полной стоимости владения.

Остановимся на ловушке «Лента Kapton». Обычно спрашивают, можно ли просто заклеить SMT-компоненты высокотемпературной лентой и пропустить плату через волну. Лента — это недорого. Работы — нет. Нанесение ленты на 500 плат и ее снятие после волны — это огромные трудозатраты. Также остаются клеевые остатки, которые требуют химической очистки. Если вы делаете более 200 плат, трудозатраты на заклейку превысят стоимость поддона.

Аналогично, обратите внимание на цикл. Если поддон позволяет паять плату за 45 секунд против 8 минут на селективной машине, фиксатора хватает только за первые 1000 единиц. Поддон — это не аксессуар, а инвестиция в пропускную способность.

При оценке нового макета первым делом смотрите зазоры. Если есть место, стандартные материалы отлично работают. Если места мало, титан дает необходимый запас. Но не позволяйте стоимости первоначальной оснастки отпугнуть вас от единственного процесса, способного соответствовать скорости вашей линии SMT.