В производстве с высокой надежностью существует опасное чувство комфорта при виде зеленой галочки. Партия плат с тяжелой медью для инвертора тяги электромобиля сходят с линии, проходят автоматический рентгеновский контроль (AXI) и отправляются заказчику. Документация безупречна. Требования IPC-A-610 класса 3 — часто считающиеся золотым стандартом — выполнены. Однако через три месяца эти же платы выходят из строя в эксплуатации, термически циклируясь до разрушения, потому что силовые FET-ы расслаиваются. Разрыв здесь — не в неспособности машины измерять, а в неспособности стандарта учитывать физику. Плата, которая юридически безопасна, может быть физически обречена.

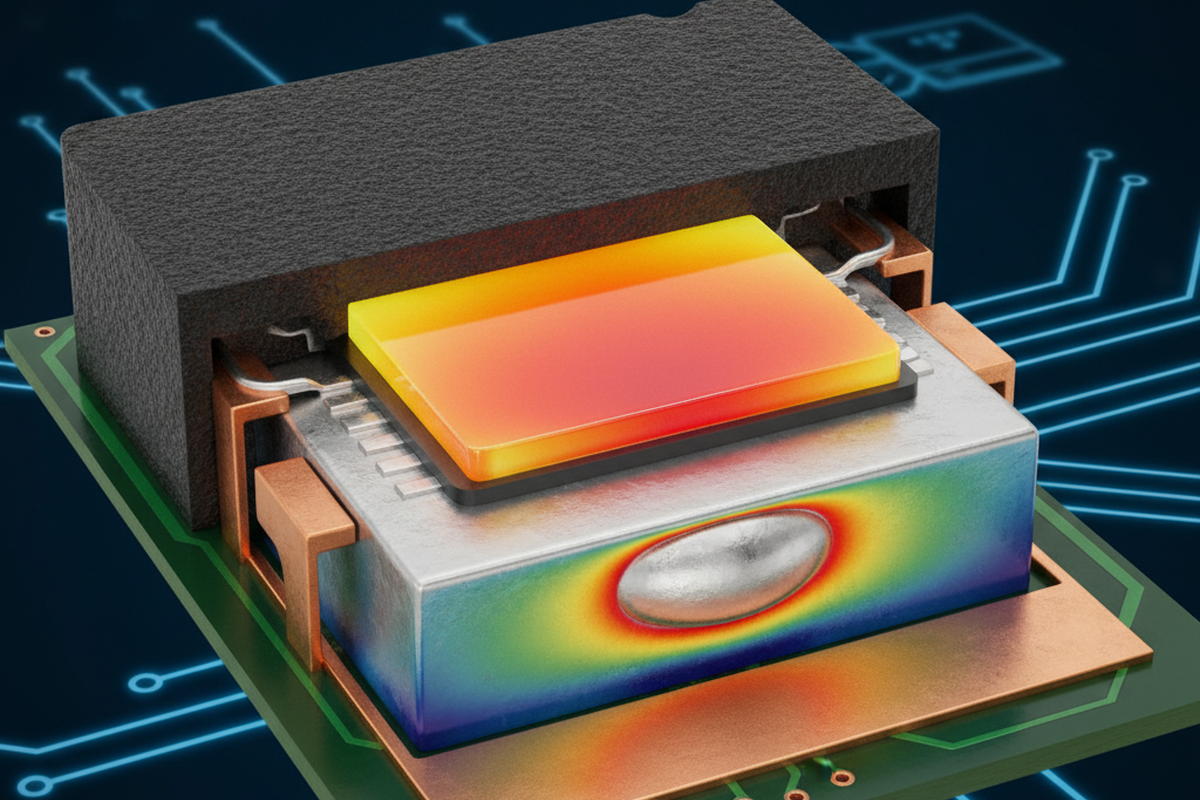

Проблема часто заключается в том, как мы определяем «хорошее» паяное соединение для силовых компонентов. Стандартные алгоритмы инспекции сильно сосредоточены на общем проценте пустот — вычисляя объем газа, захваченного в припое, относительно общей площади площадки. Если спецификация допускает 25% пустот, а машина измеряет 18%, плата проходит. Но термодинамика не ведет переговоры с процентными пунктами. Мы проанализировали возвраты с поля, где «приемлемые» 18% пустот не были разбросаны случайно; они сосредоточились прямо под горячей точкой кремниевого кристалла, действуя как идеальный тепловой изолятор. Тепло, не способное пройти через пустоту, вызвало резкий скачок температуры перехода (Tj) далеко за пределы безопасной рабочей зоны. Процент был в порядке, но расположение оказалось фатальным.

Проблема плоской Земли: почему 2D рентген не решает вопрос

Эти дефекты проходят незамеченными во многом из-за используемых инструментов для их оценки. Многие контрактные производители по-прежнему полагаются на стандартные 2D системы просвечивающего рентгена. Эти машины пропускают рентгеновские лучи через всю толщину платы и фиксируют полученную тень на детекторе. Хотя этого достаточно для проверки коротких замыканий на простом резисторе, такой подход уплощает мир сложной силовой сборки в одну плоскость. На двусторонней плате компоненты снизу мешают изображению сверху, создавая шумную, неоднозначную картину, которую алгоритмы с трудом интерпретируют.

Проблема усугубляется при работе с BGA или BTC (компоненты с нижним выводом), где вертикальная структура соединения имеет значение. На 2D изображении пустота выглядит как светлое пятно, но изображение не может сказать вам где эта пустота расположена по вертикали. Это безвредный пузырь в массе припоя или «плоская пустота», фактически разрывающая интерфейс компонента? Мы видели случаи неправильной диагностики как «недостаток припоя», когда пустоты были сосредоточены полностью на межметаллическом интерфейсе, создавая слабую механическую связь и тепловое узкое место. Без 3D возможностей, таких как ламинография или компьютерная томография (КТ), позволяющих разрезать данные на слои, инспектор фактически угадывает целостность теплового пути. Нельзя оценить то, чего не видишь в трех измерениях.

Тепловая топология: расположение важнее процента

Когда цель — отвод тепла, топология пустот имеет бесконечно большее значение, чем общий объем. Представьте тепловой путь как шоссе для тепла, проходящее от кристалла, через крепление кристалла, в свинцовую рамку, через паяное соединение и, наконец, в тепловую площадку и переходы печатной платы. Пустота — это препятствие на дороге. Если у вас десять маленьких пустот, разбросанных по периферии тепловой площадки D2PAK, «шоссе» все еще открыто в центре, и тепло эффективно течет от источника. Этот сценарий технически может зарегистрировать 15% пустот. Напротив, одна большая пустота, расположенная прямо под кристаллом, может зарегистрировать всего 8% пустот, но блокирует основной артериальный путь теплового потока.

Это различие критично для деталей с высокой плотностью мощности, таких как IGBT или светодиоды высокой яркости. В одном анализе уличных фонарей с преждевременным выходом из строя платы драйверов показывали уровень пустот, который технически соответствовал стандартным критериям инспекции. Однако тепловизионное изображение выявило скачки температуры перехода на 30°C выше проектного предела. Пустоты действовали как «швейцарский сыр» в худшем возможном расположении, увеличивая тепловое сопротивление ($R_{th}$) соединения. Разумеется, паяное соединение — лишь одно звено в цепи; если внешняя поверхность радиатора неровная или теплопроводящий материал (TIM) нанесен плохо, идеальное паяное соединение не спасет плату. Но как инженеры процесса PCBA, мы контролируем переменную — паяный интерфейс. Обеспечение непрерывного теплового пути — единственный важный показатель.

Лучший эвристический метод оценки

Выход за рамки менталитета «галочки» требует стратегии оценки, основанной на тепловой непрерывности, а не на простых ограничениях по пустотам. Bester PCBA рекомендует отказаться от бинарного «Пройдено/Не пройдено» на основе одного процентного числа в пользу критериев оценки по зонам для силовых площадок. Это включает определение «критической зоны» — обычно центральных 50% тепловой площадки, где расположен кристалл, — и применение гораздо более строгих ограничений по пустотам именно в этой области, при более свободных допусках на периферии.

Этот подход требует более сложного программирования оборудования AXI, но согласует критерии инспекции с физической реальностью. Мы ищем «площадь межфазного контакта» — количество гарантированного паяного соединения непосредственно под источником тепла. Нет универсального числа, применимого ко всем конструкциям; низкомощный логический чип может работать с 40% пустот, тогда как силовой транзистор GaN может выйти из строя при 10%, если пустоты находятся в неправильном месте. Оценка должна учитывать контекст. Если алгоритм нельзя настроить на такой уровень нюансов, результаты «серой зоны» — платы, которые технически проходят, но выглядят подозрительно — должны направляться на ручную проверку технику, понимающему тепловой путь, а не автоматически пропускаться.

Профилактика у источника

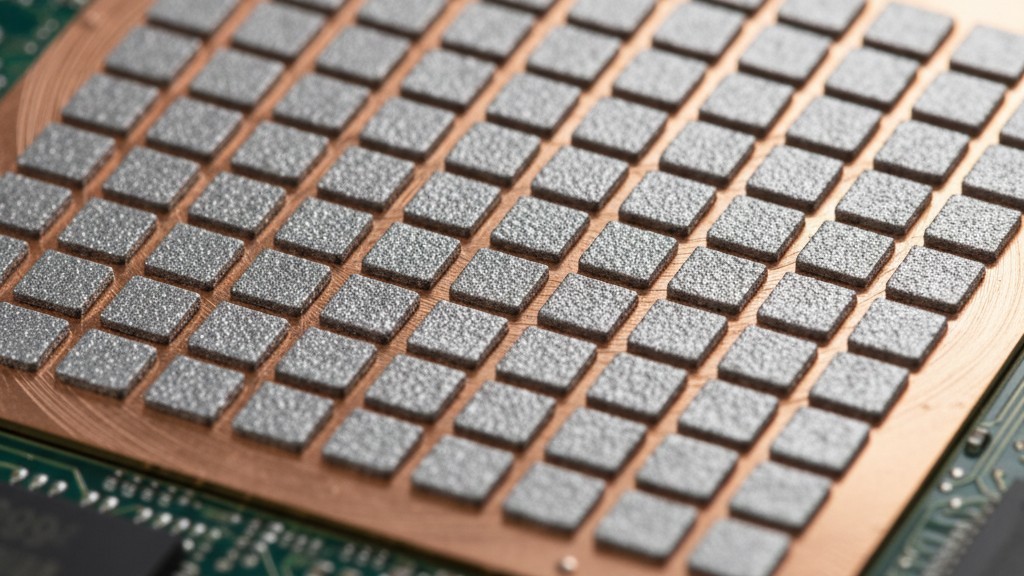

Лучший способ оценить пустоту — предотвратить её образование с самого начала. Высокое количество пустот на тепловых площадках редко является случайностью; обычно это признак нарушения процесса или ошибки в конструкции. Самым распространённым виновником является дизайн трафарета. Большое открытое отверстие для тепловой площадки QFN позволяет нанести слишком много пасты, которая затем выделяет газы во время пайки. Если этим газам некуда выйти, образуется гигантская пустота. Стандартное решение — «окнообразное» разделение отверстия — разбивка большого квадрата на меньшие квадраты с промежутками между ними, чтобы создать каналы для выхода летучих веществ.

Дизайн голой печатной платы играет не менее важную роль. Мы часто видим, как разработчики размещают открытые, незаполненные переходные отверстия внутри тепловой площадки. Во время пайки гравитация и капиллярное действие втягивают горячий припой в эти отверстия — явление, известное как впитывание припоя — оставляя компонент плавающим на недостаточном количестве припоя. Это приводит к большим пустотам и плохому соединению. Если тепловые переходные отверстия необходимы в площадке, их нужно закрыть с обратной стороны или загерметизировать, чтобы предотвратить утечку припоя. Ни одно рентгеновское обследование не исправит плату, где припой физически вытек.

Вердикт

Надёжность — это не сертификат, который вешают на стену. Это физическая способность устройства выдерживать условия эксплуатации. Строгое соблюдение пределов пустот по стандартам IPC класса 2 или 3 обеспечивает юридическую защиту, но не меняет законов термодинамики. Для силовой электроники стандартные критерии оценки часто недостаточны. Сдвигая акцент с «общего процента пустот» на «целостность теплового пути» и используя 3D-инспекционные инструменты, которые показывают истинную структуру соединения, мы можем прекратить поставлять платы, обречённые на перегрев. Стоимость более тщательной проверки всегда ниже стоимости отзыва продукции.