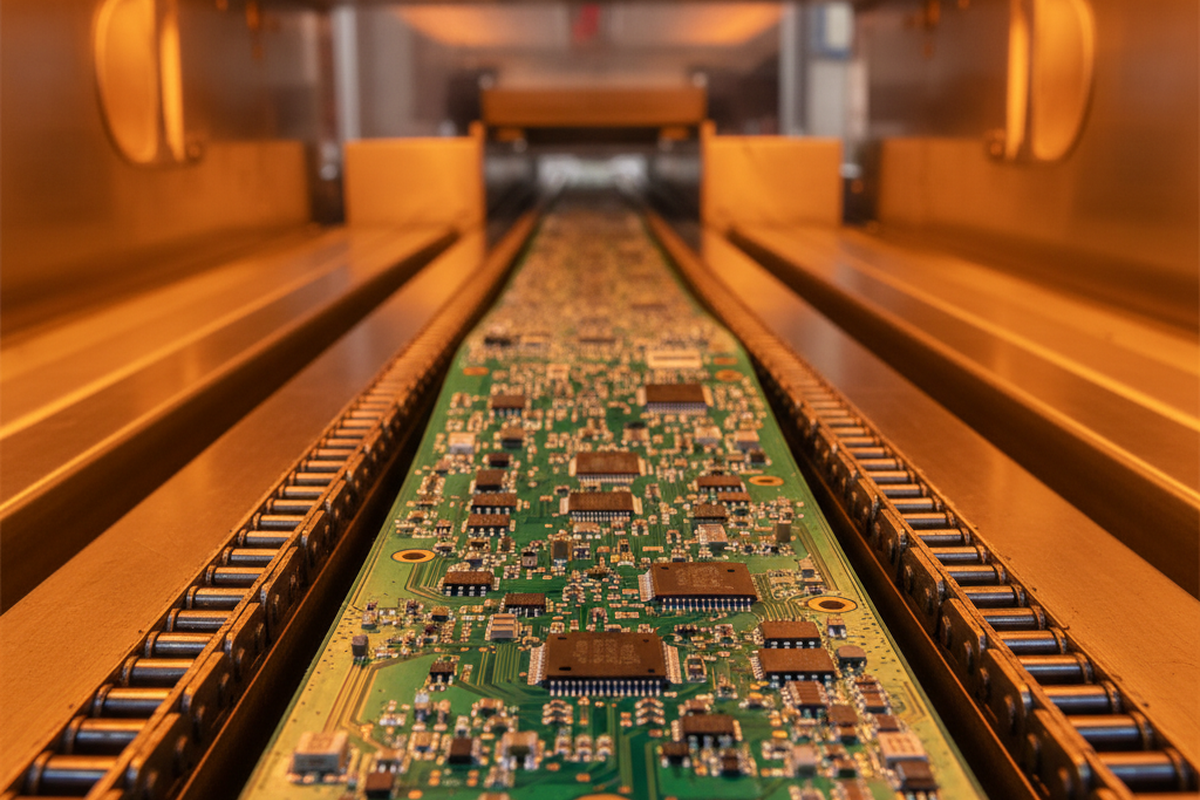

Вы стоите у разгрузчика 10-зонной печи оплавления, наблюдая, как 600-мм светодиодная лента или длинная промышленная плата контроллера выходит из туннеля. Средняя часть платы заметно провисает, возможно, даже задевая сетчатый ремень. Или, что хуже, плата кажется плоской невооружённым глазом, но функциональный тест не проходит. Разъёмы на дальних концах имеют открытые контакты, или центральные BGA показывают обрывы цепей.

Первый инстинкт на большинстве заводов — обвинить тепловой профиль. Логика кажется разумной: если припой не смачивает или соединения трескаются, значит, настройки печи неправильные. Вы вызываете инженера по процессу. Он прикрепляет термопару, замедляет скорость ремня, чтобы «дольше пропекать», и повышает пиковую температуру на 5°C.

Это «ловушка профиля». Это самая распространённая ошибка при отладке SMT для длинных сборок.

Если плата физически деформируется — скручивается как картофельный чипс или провисает как гамак — никакая регулировка воздуха не поможет. Вы не можете «профилировать» гравитацию. Нельзя использовать «зону пропекания» для борьбы с коэффициентом теплового расширения (CTE). Когда длинная плата выходит из строя только на концах или в самом центре, тепловой профиль печи обычно ни при чём. Виновата механика.

Эффект биметаллической полосы

Чтобы решить проблему деформации, перестаньте думать о плате как об электрическом соединении и рассматривайте её как механический ламинат. Плата — это по сути сэндвич из стеклотекстолита (FR4) и медной фольги. Эти два материала не любят друг друга при нагревании.

FR4 расширяется с определённой скоростью (измеряется в ppm/°C). Медь расширяется с другой скоростью. На длинной узкой плате это несоответствие создаёт огромные внутренние напряжения. Но настоящие проблемы начинаются, когда слойность не сбалансирована.

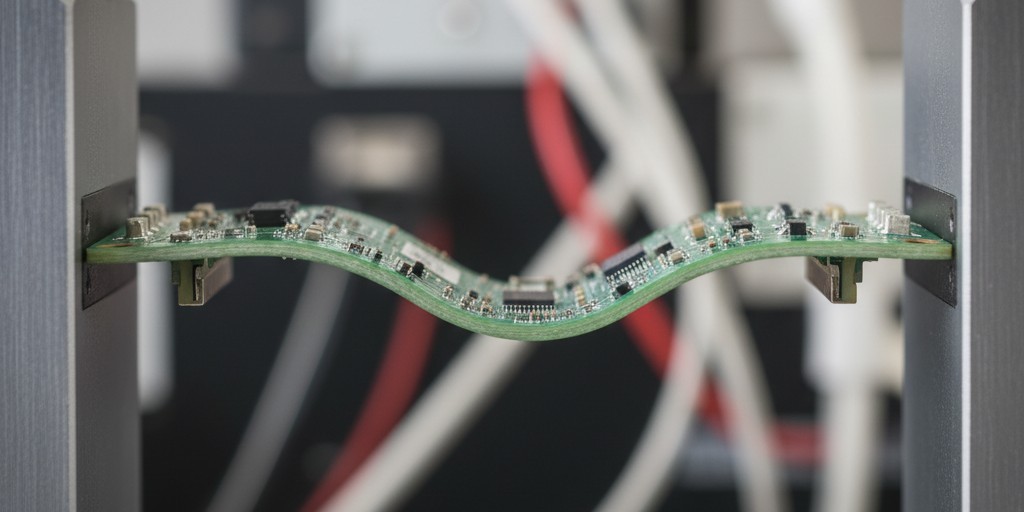

Рассмотрим стандартную 4-слойную плату. Если слой 1 покрыт плотными сигнальными дорожками, а слой 4 — сплошной медной заземляющей заливкой, вы создали биметаллическую полосу. При нагреве платы до пиковых 245°C сторона с большей массой меди ограничивает расширение, в то время как сторона с большим содержанием смолы стремится расшириться. Результат — изгиб или скручивание.

Это отличается от «тумбстонинга», когда маленький компонент, например 0402, стоит на одном конце. В отличие от тумбстонинга, вызванного силами смачивания и неравномерным натяжением припоя, деформация — это структурный сбой, при котором сам субстрат движется. Если вы видите, что плата загибается на углах, это не проблема смачивания; это борьба медной разводки со стеклотекстолитом, и медь побеждает.

Гравитация и переход стеклования

Второй враг — это сам материал. Каждый FR4-ламинат имеет температуру стеклования (Tg). Ниже этой температуры смола твердая и стекловидная. Выше неё смола становится мягкой, резиновой и податливой.

Для стандартных материалов с «высокой Tg» этот переход происходит примерно при 170°C. Однако припой SAC305 начинает плавиться только при 217°C. Это означает, что в самый критический момент процесса пайки — 60–90 секунд выше температуры ликвидуса — ваша плата фактически становится моклой лапшой.

Если вы используете плату длиной 600 мм и толщиной всего 1,0 мм или 1,6 мм, и поддерживаете её только по краям на конвейерных рельсах, то действует сила тяжести. Смола размягчается при 170°C, плата теряет структурную жесткость, и центр провисает вниз.

Инженеры часто пытаются перейти на низкотемпературные припои (например, BiSn, плавящийся при 138°C), чтобы избежать этого. Хотя это позволяет оставаться ниже Tg некоторых материалов, такие соединения становятся хрупкими и не решают основную проблему недостатка жесткости. Если пролет достаточно большой, сила тяжести победит даже материал с высокой Tg. Плата провиснет, центральные компоненты зальются припоем или замкнутся, а разъемы у рельса закрутятся внутрь.

Невидимая криминальная сцена

Самое раздражающее в дефектах, вызванных деформацией, — это то, что признаки исчезают к тому времени, когда вы их видите.

Когда плата находится в печи при 245°C, она может быть выгнута вверх (как нахмуренный лоб) на 2 мм. В таком состоянии BGA-компонент в центре может полностью оторваться от своих контактных площадок. Шарик припоя плавится, но висит в воздухе, не касаясь пасты на плате. Он окисляется и образует пленку.

Затем, когда плата попадает в зону охлаждения, смола снова затвердевает. Плата возвращается в исходное плоское состояние. Шарик BGA опускается на контактную площадку, но уже слишком поздно. Припой уже застыл. Шарик лежит на площадке, как голова на подушке. Он физически контактирует, но электрической связи не создает.

Это классический дефект «Голова на подушке» (Head-in-Pillow, HiP). На тестовой станции вы нажимаете на чип, и он проходит проверку. Отпускаете — и он не проходит. Рентген показывает нормальную круглую форму шарика. Только при разрушительном тестировании, например, «окрашивании и отрывании» или анализе среза, видна микроскопическая щель. Дефект произошел при максимальной температуре, но плата выглядит исправной при комнатной температуре.

Механические исправления (настоящий ремонт)

Поскольку проблема механическая, решение должно быть механическим. Нельзя исправить недостаток жесткости профилем пайки. Его исправляют добавлением поддержки.

Самое эффективное решение для провисающей платы — Центральная поддержка платы (Center Board Support, CBS). Большинство современных печей для пайки (от производителей, таких как Heller, BTU или Rehm) предлагают эту опцию. Это тонкая цепочка или ряд фиксирующих штырей, идущих точно по центру туннеля. Она физически поддерживает середину платы, предотвращая провисание.

Если в вашей печи нет CBS или компоненты на нижней стороне мешают использовать цепочку, необходимо использовать паллету для пайки.

Паллет — это приспособление, изготовленное из композитного материала, такого как Durostone или Ricocel. Эти материалы дорогие — индивидуальное приспособление может стоить от $300 до $800 в зависимости от сложности — но они термически стабильны. Они не деформируются при 260°C. Вы помещаете хрупкую печатную плату внутрь жесткого паллета, и паллет переносит её через печь в плоском виде.

Менеджеры часто отказываются из-за стоимости. «Это дополнительный расходный материал», — говорят они. «Он добавляет тепловую массу, поэтому нам приходится замедлять линию.» Это правда. Но сравните стоимость оснастки $500 с затратами на списание 20% производственной партии высокоценных промышленных плат управления. ROI на паллет обычно измеряется днями, а не месяцами.

Меры по снижению риска в дизайне

Если вам повезло участвовать до того, как плата будет спроектирована, вы можете бороться с деформацией на ранних этапах. Самый мощный инструмент в арсенале дизайнера — это «воровство меди» или балансировка.

Убедитесь, что плотность меди примерно симметрична по всему слою. Если верхний слой заполнен 80% меди, нижний слой должен быть похожим. Если у вас есть большая открытая область без дорожек, добавьте сетку плавающих медных квадратов (воровство), чтобы сбалансировать напряжение CTE. Это предотвращает эффект биометаллического изгиба.

Даже панелизация играет роль. Оставление слишком большого количества материала на отрывных рельсах может действовать как усилитель или как источник напряжения, в зависимости от направления волокон стеклоткани.

Вердикт

Когда вы видите, что длинная плата ломается на концах или в центре, остановите линию. Не меняйте температуры зон. Не снижайте скорость ленты.

Спросите себя: плата ровная? Измерьте прогиб. Посмотрите на баланс меди. Проверьте показатель Tg ламинации. Если плата изгибается, вам нужна оснастка или центральная опора. Физика непобедима в процессе SMT. Вы должны поддерживать плату, потому что смола сама себя не поддержит.