Физика безразлична к вашим срокам проекта. Ей всё равно на вашу цель по спецификации материалов, и ей точно всё равно, что вы сэкономили двадцать центов на плате, пропустив цикл вторичной гальваники. Если вы размещаете vias внутри компонента, что в условиях современной плотности часто необходимо, вы создаете давление. Обращайтесь с этим сосудом небрежно, как с обычным сквозным отверстием, и вы создаете микроскопическую бомбу прямо под вашим самым дорогим кремнием.

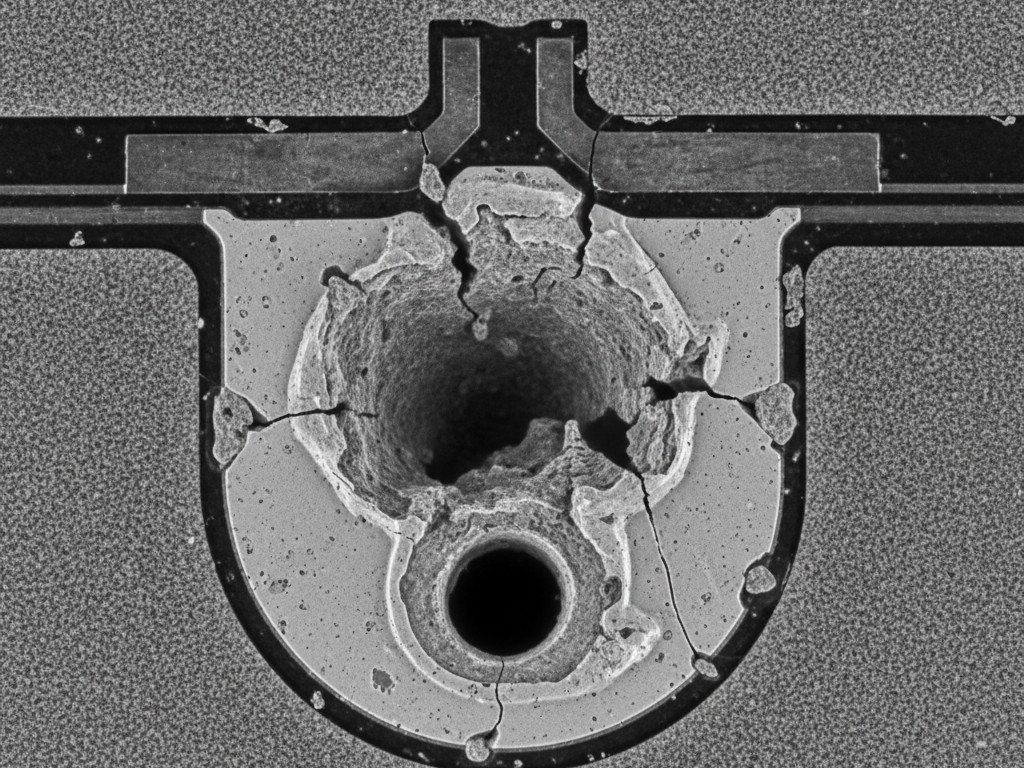

Во время процесса повторного плавления температура переходит за точку жидкого состояния припоя SAC305 (около 217°C) и достигает пика около 245°C. В это шестидесятисекундное окно любая влага, связующее флюс или воздух, застрявшие внутри vias, расширяются. Газы расширяются слишком активно. Если via просто «накрыт» флюс-маской, тонкая полимерная пленка растягивается как воздушный шарик, пока не лопнет. Когда она разрывается, она выбрасывает расплавленный припой, расположенный сверху. В результате появляется кратер в соединении, приподнятый компонент или «пустота» достаточно большая, чтобы не пройти инспекцию IPC класса 3. Вот и эффект вулкана. Газы не имеют куда деться, и уносит с собой вашу надежность.

Смерть собачьей кости

Было время, когда вы могли полностью избежать этой проблемы, используя «собачью кость» для вывода. Вы прокладывали короткую линию от отверстия BGA к vias, находящимся на открытом пространстве, сохраняя паз и отверстие раздельными. Этот эпоха фактически закончилась для высокопроизводительного цифрового дизайна.

Когда вы смотрите на Xilinx UltraScale+ или высокоплотный сенсор с шагом 0.4мм, геометрии для прокладки трассы между пинами просто не существует. Стандартная 3-миловая трасса с расстоянием 3-мил требует больше места, чем установили производители кремния. Вам приходится сверлить прямо в паз. Некоторые инженеры, возможно, придерживаются привычек эпохи с шагом 1.27мм, пытаются уменьшить кольца до опасных уровней, чтобы сохранить «собачью кость», но борются с потерей выхода. Допуск на колебание сверла стандартного фабричного цеха со временем вас обвинит. Физика и геометрия требуют, чтобы via находился в пине. Вопрос уже не «если», а «как» вы заполняете это отверстие.

Иллюзия натяжения и плотления

Самая распространенная ошибка — считать, что стандартная маска для пайки может герметично закрыть via-in-pad. Это часто регламентируется IPC-4761 Тип VI, или «накрыто и закрыто». Это привлекательный вариант, потому что он ничего не стоит дополнительно; инженер CAM просто оставляет маску закрытой над отверстиями.

Но жидкая фоторезистивная маска (LPI) для пайки — это не структурный материал. Это тонкое покрытие краски. Когда вы накрываете via в пине, внутри остается воздух. В процессе нагрева до 245°C воздух расширяется. Маска становится мягкой. Давление накапливается, пока не прорывает слой расплавленного припоя, создавая вулкан, упоминаемый ранее. Даже если он не взорвется, пузырь газа может остаться внутри охлаждающегося припоя, создавая массивную пустоту, которая действует как теплоизоляция. Вы фактически разместили свой высокопроизводительный процессор на воздушной подушке вместо медного теплового пути. Натягивание — это ловушка.

Некоторые дизайнеры пытаются придумать хитрость, спрашивая о «заполненных» vias. Они предполагают, что «залитый» означает полностью заполненное отверстие. Однако, в терминологии фабрики, «заливка» часто означает просто залив небольшого количества маски в отверстие, чтобы блокировать свет. Это редко полностью заполняет ствол. Хуже того, это создает неровную поверхность. После отвердение и усадки LPI, на центре пина остается ямка или вмятина.

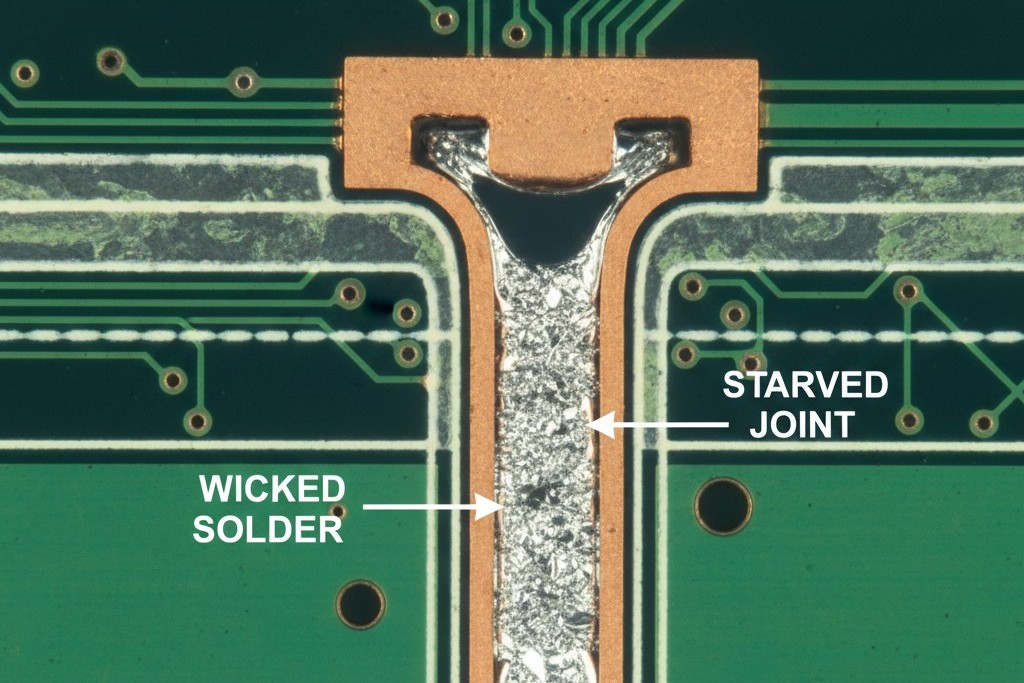

Когда сборочная фабрика наносит пасту для пайки на такую выступающую поверхность, расчет объема неправильный. Паста проникает в ямку. Шар BGA, ожидающий плоской поверхности, теперь должен перекинуться через пропуск. Это приводит к дефектам «голова-в-купол», когда шар стоит на пине, но не реально охлаждается к нему, создавая прерывистое соединение, которое пройдет тесты фабрики, но не выдержит первое падение устройства клиентом. Заполнитель не является крышкой, а ямка — это дефект, ожидающийся.

Единственный выход: Тип VII (VIPPO)

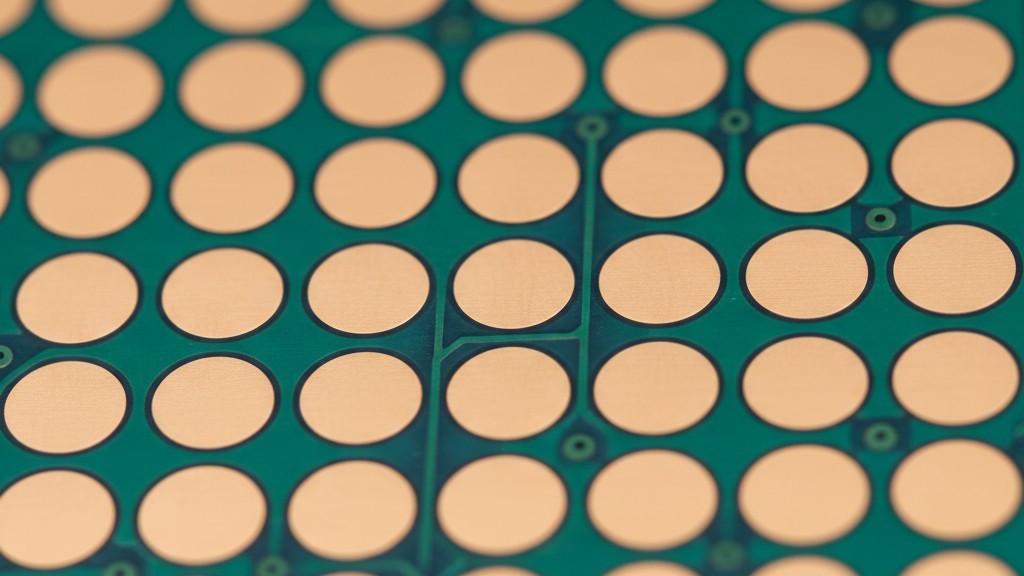

Единственное инженерное решение, которое учитывает физику повторного плавления, — это IPC-4761 Тип VII. В индустрии он широко известен как VIPPO (via-in-pad plated over). Это не один шаг — это последовательность производственных операций, направленных на возвращение отверстия в плоскую, твердую медную площадку.

Процесс начинается после первоначального сверления и гальваники. Производитель принуждает специально разработанную эпоксидную смолу пройти через канал винтового отверстия. Это не паяльная маска; это специальное средство для заполнения отверстий. После отверждения плата проходит этап планаризации — по сути, механическую шлифовку, которая срезает излишки эпоксидной смолы и делает поверхность плоской вместе с медью. В конце плата снова помещается в ванну для гальваники. Покрытие из меди наносят сверху заполненного и отшлифованного отверстия.

Результат — площадка, которая выглядит и работает как целая медь. Отверстия для выхода газов нет. Также нет сморщенной части, чтобы флюс мог проникнуть внутрь. Шар BGA стоит на идеально ровной, проводящей поверхности. Тепло от компонента проходит через медное покрытие, в гальванические стенки винтового отверстия и дальше к внутренним плоскостям. Это создает монолитную медную площадку, устойчивую к outgassing.

Планаризация — обязательный этап этого процесса. Если вы указываете «заполненное отверстие» без уточнения «сверху покрыто и гальванически обработано», вы получаете канал, заполненный эпоксидной смолой с оголенной смолой сверху. Пай не прилипает к эпоксидке. В итоге получается медный бублик с непокрытым центром, что, возможно, хуже, чем сморщенная часть. Вам нужно покрытие.

Миф о проводимости

При выборе материала для заполнения вы столкнетесь с непрекращающейся дискуссией: проводящее или непроводящее заполнение. Многие инженеры интуитивно считают «проводящее лучше» и указывают эпоксидные смолы с добавлением серебра или меди, полагая, что это улучшает тепловые характеристики. Для стандартных классов надежности это почти всегда ошибка.

Проволочные пасты имеют коэффициент теплового расширения (CTE), значительно отличающийся от окружающей ламинированной платы FR4. По мере нагрева и охлаждения плата расширяется с одной скоростью (расширение в Z-оси), а заполнение — с другой. Это создает напряжение на медную гальваническую облицовку. При достаточном количестве термических циклов заполнение действует как клин, трескающий медь или отделяющий гальваническую облицовку от стенки отверстия.

Непроводящая эпоксидка специально подобрана для совпадения с CTE стандартных ламинированных материалов Tg170 FR4. Она движется вместе с платой. И в отношении теплового аргумента: теплообмен в отверстии происходит преимущественно через медяную гальваническую трубу, а не через сердцевину. Разница в тепловом сопротивлении между отверстием с серебряным наполнением и стандартной эпоксидкой пренебрежима для большинства применений. Пока вы не передаете 50 ампер постоянного тока, в котором электрическое сопротивление канала — единственный показатель, риск надежности проводящего заполнения перевешивает теоретическую пользу. Используйте непроводящее заполение.

Написание Fab Note

Вы не можете полагаться на инженера CAM, чтобы он угадал вашу задумку. Если вы просто оставите отверстия в площадках и отправите Gerbers, добросовестная мастерская приостановит работу. Бюджетная мастерская просто обработает их как открытые отверстия, и припой проникнет вниз по каналу во время сборки, оставляя контактную штырь сухим — классический «крадущий пай».

Вам нужно добавить конкретный слой или ясный текстовый блок в ваш чертеж производства. Это должно быть однозначно. Не используйте расплывчатые термины вроде «залито». Используйте стандартное отраслевое определение:

«Все отверстия в платах BGA (или на конкретных слоях) должны быть по стандарту IPC-4761 Тип VII. Заполнены непроводящей эпоксидной смолой, с плоскоподобной обработкой и гальваническим покрытием медью минимум 12μm. Итоговая поверхность должна быть плоской и пригодной для пайки».

Этот процесс увеличивает стоимость. В зависимости от объема и мастерской это может добавить стоимость от 151ВТС6Т до 301ВТС6Т к цене за саму плату, поскольку требует дополнительных циклов гальваники и ручной этап обработки. Но вы платите не за отверстие; вы платите за отсутствие вулкана. Сравните увеличение стоимости платы на 201ВТС6Т с затратами на списание партии из 5000 единиц, потому что QFN «плавают» на воздушных пузырях. Математика проста. Физика не обговаривается.