Переход к архитектурам 800 В в электромобилях, системах хранения энергии и промышленной силовой электронике приносит явные преимущества в эффективности и снижении тока. Но эти преимущества сталкиваются с жестким ограничением: электрическая изоляция. Расстояния разделения, необходимые при 800 В, могут легко удвоить или утроить площадь силовой платы по сравнению с более низковольтными конфигурациями. Для продуктов, где размер определяет стоимость, тепловую производительность и рыночную пригодность, это не мелкая неприятность. Это кризис проектирования.

Крушеж и зазор — это неизменные правила расстояний, управляющие проектированием высоковольтных плат PCB. Обязанные стандартами безопасности, оба расстояния увеличиваются с ростом напряжения и должны соблюдаться одновременно. Эта проблема не теоретическая. Плата 800 В может требовать зазоры более 4 мм и путей крушежа более 6 мм, что расходует площадь настолько агрессивно, что компактные формы становятся практически невозможными при наивных методах расположения.

Решение — не один трюк. Это комбинация механического вмешательства через прорезки, материаловедения при выборе субстратов и масок, химической reinforcement с помощью конформных покрытий и строгой дисциплины по макету. Каждый метод воздействует на другую сторону проблемы расстояний. Вместе они позволяют конструкциям 800 В соответствовать стандартам безопасности, не становясь коммерчески нерентабельными.

Крушеж и зазор: два сбоя, две защиты

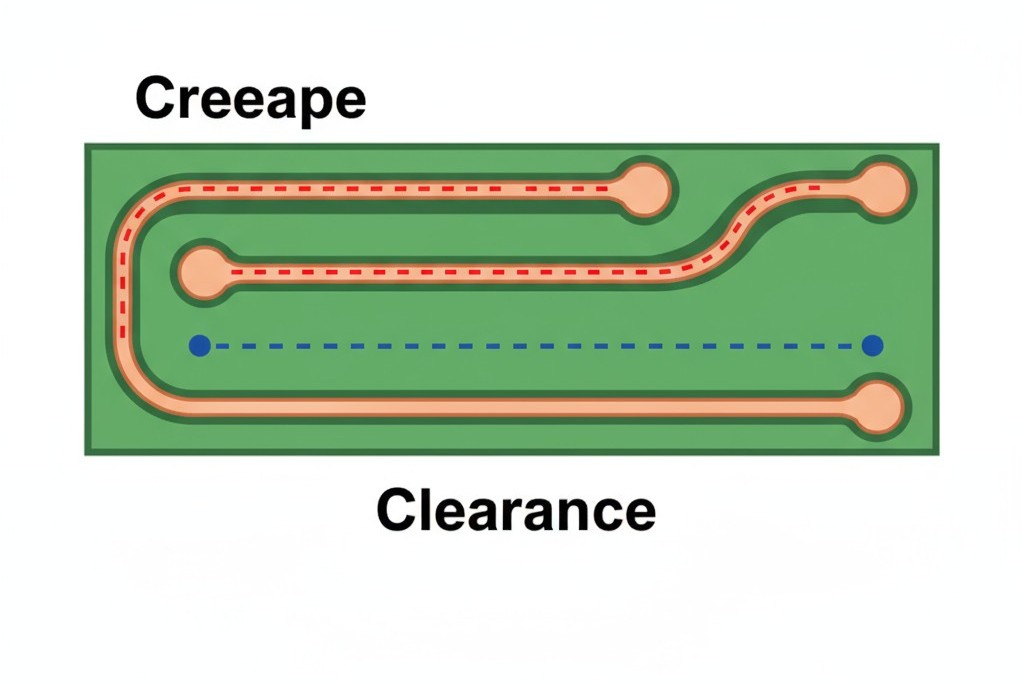

Крушеж — это кратчайший путь между двумя проводниками, измеряемый вдоль поверхности изоляционного материала — чистое поверхностное явление. Напряжение, приложенное между двумя точками на PCB, попытается образовать проводящий путь вдоль изолятора, обычно маски припоя или голого субстрата. Если загрязнения, влажность или деградация создадут пленку на этой поверхности, ток может начать проходить по ней в процессе, называемом трекингом. Этот ток карбонит материал, создавая всё более проводящий путь, пока не произойдет полное пробойное разрушение. Расстояние крушежа — защита от трекинга.

Расстояние по зазору, напротив, является кратчайшим путём между двумя проводниками, измеренным через воздух — объемным. Воздух — отличный изолятор, но только до определённого момента. Когда напряжение превышает диэлектрическую стойкость воздушного зазора, воздух ионизируется в проводящую плазму, и образуется дуга. Такое повреждение происходит мгновенно и катастрофически. Расстояние по зазору — это защита против дугового разряда.

Дизайн может удовлетворять одному требованию и не соответствовать другому. Плата может иметь достаточный зазор по воздуху, но при этом не соответствовать требованиям по пробеганию, потому что загрязнённая маска пайки обеспечивает более лёгкий путь для тока. И наоборот, чистая плата может иметь достаточный пробег, но не соответствовать по зазору, потому что высокий компонент блокирует прямой воздушный путь, вынуждая дугу через более короткий зазор. Обе эти характеристики должны быть спроектированы независимо. Это двойное требование — корень проблемы размера при 800 В, где оба расстояния большие, и каждое из них должно быть выполнено по каждой мере.

Как напряжение и окружение определяют расстояние

Напряжение определяет необходимое расстояние, но связь между ними ни линейная, ни простая. Она зафиксирована в стандартах безопасности, таких как IEC 60950-1 и IEC 61010-1, которые предоставляют таблицы, отображающие рабочее напряжение в минимальный зазор и изоляцию. Эти таблицы являются результатом десятилетий анализа отказов и имеют юридическую силу для сертифицированных продуктов.

Зазор регулируется Законом Пасфена, который описывает напряжение пробоя газа в зависимости от давления и расстояния. Для воздуха при стандартном давлении напряжение пробоя примерно 3 кВ на миллиметр, но это только ориентир. Стандарты добавляют коэффициенты безопасности и учитывают кратковременные скачки напряжения, которые могут быть в несколько раз выше номинального рабочего напряжения. Для системы постоянного тока 800 В в категории перенапряжения II необходимый базовый зазор может составлять 4 мм и более. Это требование увеличивается на больших высотах, где пониженное давление воздуха снижает диэлектрическую стойкость воздуха.

Пробегание — это борьба с деградацией материала. В отличие от воздуха, твёрдая изоляция разрушаетcя со временем при воздействии электрических полей, влаги и загрязнений. Ключевым показателем является индекс сравнимого треккования (CTI), свойство материала, измеряемое в вольтах, которое показывает его способность сопротивляться развитию треков. Материалы группируются по их значению CTI (I, II, IIIa, IIIb), и стандарты требуют более длинных пробеганий для материалов с меньшим CTI.

Декодирование стандартов: CTI, загрязнение и перенапряжение

Стандарты требуют от проектировщиков классифицировать их систему на основе нескольких факторов. Требуемые расстояния по пробою и зазору исходят из пересечения рабочего напряжения, категории перенапряжения, степени загрязнения и группы материала.

Степень загрязнения классифицирует окружающую среду эксплуатации. 1 степень — герметичная, чистая среда. 2 степень, самая распространенная, предполагает нормальные внутренние условия с периодическим ненагревающимся пылью или конденсацией. 3 степень применяется к промышленным условиям с электропроводящим загрязнением или стойкой влажностью. Более высокие степени загрязнения требуют большего расстояния по пробою.

Группа материала классифицирует CTI изоляционной поверхности. Группа I (CTI ≥ 600 В) предлагает лучшую сопротивляемость трекингу, в то время как Группа IIIb (CTI 100-174 В) — самую худшую. Типичная маска для пайки FR-4 обычно попадает в Группу IIIa (175-250 В), требуя значительных расстояний по пробою. Когда на поверхность с низким CTI попадает проводящая загрязненность, происходит утечка тока, нагревая материал и вызывая карбонизацию. Этот карбонизированный путь более проводим и пропускает больше тока, ускоряя деградацию в самоподдерживающийся цикл, пока не образуется постоянная дорожка. Материалы с высоким CTI сопротивляются этому первичному пробою.

Для 800 В модели постоянного тока в типичной внутренней среде (Категория перенапряжения II, Степень загрязнения 2) при использовании стандартной маски для пайки (Группа материала IIIa) стандарты могут предусматривать пробой 6.4 мм или более. Это минимальные значения, а не цели. Консервативные конструкции добавляют запас 20-3TP6T, что дополнительно увеличивает требуемое расстояние.

Кризис форм-фактора при 800 В

Система на 800 В — это не прощающее условие. В типичных условиях инженер сталкивается с минимумами примерно 4 мм для зазора и 6.4 мм для пробоя. Это огромные расстояния в мире компактной силовой электроники. Использование платки с десятью высоковольтными дорожками, расположенными параллельно и каждой требующей 6.4 мм пробоя, занимает 64 мм ширины только для разделения — не учитывая ширину дорожек или расположение компонентов.

Для силового модуля, помещающегося в корпус 100×100 мм, выделение более половины площади под пустое пространство невозможно. Проблема усложняется с увеличением сложности. В инверторе на три фазы как минимум шесть различных высоковольтных линий, и требованиям к дистанциям могут противоречить механические или тепловые ограничения.

Продукты соревнуются по плотности мощности, которая ограничена объемом. Плата в два раза больше конкурента требует большего корпуса, большего охлаждения и более высоких затрат на материалы. Следовательно, задача — сжать дизайн в максимально возможную площадь, сохраняя полное соответствие. Для этого необходимо расширять эффективные расстояния без увеличения физических размеров.

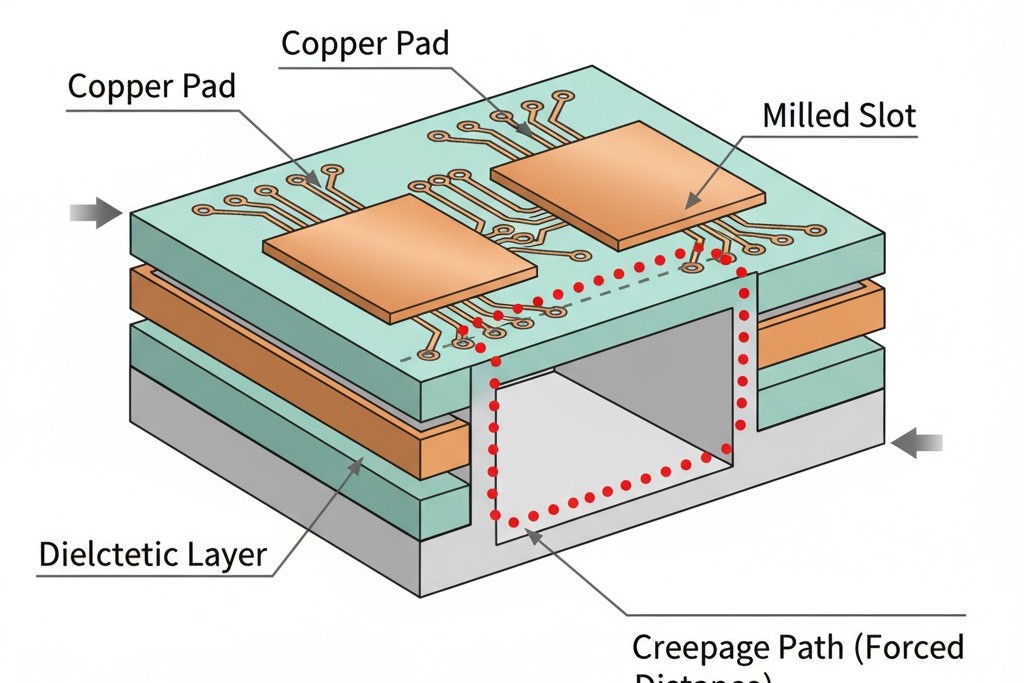

Расширение крушежа с помощью прорезей и V-образных канавок

Фрезерованием канавки через плату можно заставить поверхностный ток идти длиннее вокруг препятствия. Канавка не меняет прямую дистанцию между проводниками, но значительно увеличивает поверхностное расстояние, которое должен преодолеть ток. Понятие пробоя определяется как кратчайший путь по поверхностному пространству, и правильно размещенная канавка исключает прямой маршрут.

Рассмотрим две площадки, разделённые на 3 мм. Без канавки пробой составляет 3 мм. Проложив между ними узкую канавку шириной 1 мм и глубиной 3 мм, путь по пробою будет вынужден проходить по стенке канавки, по низу и по другой стороне. Общая длина пути примерно 7 мм. Фактическое разделение не изменилось, но эффективное расстояние по пробою увеличилось более чем в два раза.

Для этого необходимо, чтобы канавка была достаточно глубокой, чтобы полностью прервать поверхностный путь, прорезая маску и любую поверхность меди. Практическим минимумом для большинства производителей является ширина канавки 0,5 мм. Однако канавки — это решение только для пробоя, они не увеличивают зазор и в некоторых случаях могут его уменьшить, если высокая компонента создает короткий путь через воздух по канавке. Для конструкции, ограниченной зазором, польза от них нулевая.

Основы материалов: выбор субстратов с высоким CTI

Выбор изоляционного материала — основа компактного высоковольтного дизайна. Стандартная ламинированная плита FR-4 имеет CTI, который говорит о её принадлежности к Группе материала IIIb (100-175 В), худшей категории. Стандартная маска для пайки обычно немного лучше, попадая в Группу IIIa (175-250 В). Это материалы по умолчанию для большинства производителей, и они требуют самых длинных дистанций по пробою.

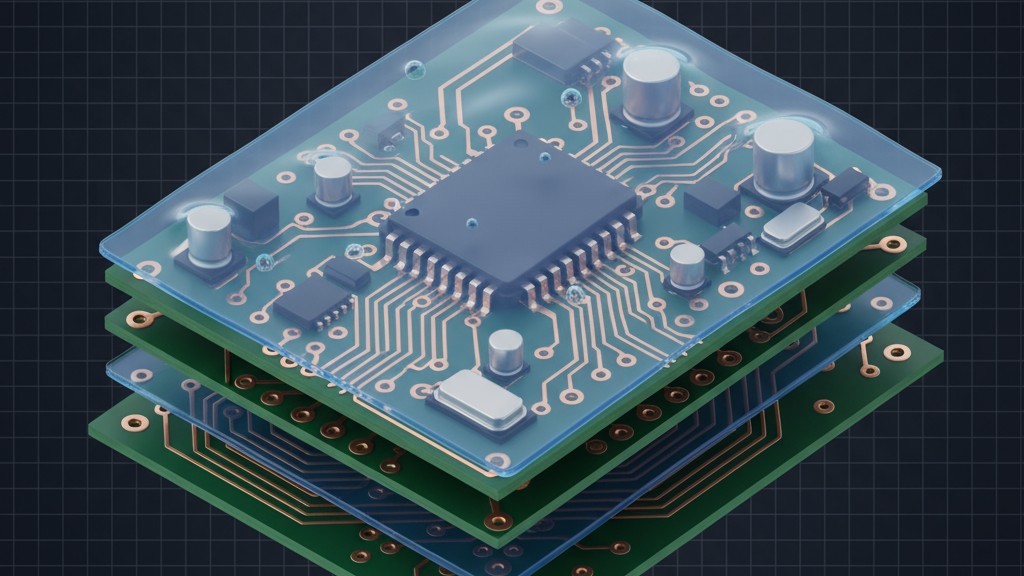

Переход на материал с более высоким CTI может существенно сократить необходимое пробегание. Пара проводников, требующая 8 мм пробегания на поверхности группы IIIb, может потребовать всего 4 мм на поверхности группы I (CTI ≥ 600 В). Это потому, что воздух сам по себе является изолятором группы I. Это создает возможность: используя щели или маршрутизацию трасс к краю платы, проектировщик может заменить путь с низким CTI на поверхности высоким CTI путем использования воздушного пространства, что часто снижает требуемую длину.

Маски для пайки с высоким CTI (400-600 В) и ламинированные материалы существуют, но они являются премиальными. Проектировщик должен взвесить сокращение размера платы против увеличения стоимости производства. Консервативный подход — сначала проектировать для стандартных материалов группы IIIa. Если раскладка невозможна, обновление до маски с высоким CTI становится необходимостью, а не просто оптимизацией.

Конформное покрытие: химическое решение

Когда физическое расстояние исчерпано, остается химическое решение: конформное покрытие. Этот тонкий, изолирующий слой из полимера наносится на собранную плату, подгоняясь под ее топографию. Правильно нанесенное покрытие действует как надежный изоляционный барьер, позволяя стандартыми снизить как пробегание, так и зазор. Покрытие с высокой диэлектрической прочностью может снизить необходимое пробегание на %s или более.

Однако стандарты накладывают строгие требования. Покрытие должно быть рассчитано на напряжение и окружающую среду, наноситься однородно без пустот или микропробелов и оставаться стабильным на протяжении всего срока службы продукта. Распространенные материалы включают акрил, уретан и силикон, в то время как парейлон, осаждаемый паровым методом, обеспечивает лучшее, но самое дорогое покрытие.

Риск связан с неправильным нанесением. Пустоты, микропробелы или тонкие участки создают слабые места, где может начаться треккинг. По этой причине дизайнерские решения, основанные на конформном покрытии, должны сопровождаться строгими контролями процесса и инспекциями. Покрытие — не замена хорошей раскладки; это дополнение, которое позволяет оптимизировать.

Макет и проверка: последняя дисциплина

Эти техники бесполезны без строгой дисциплины раскладки. Проектирование высокого напряжения требует, чтобы правила по расстояниям рассматривались как основные ограничения с самого начала.

Эта дисциплина распространяется и на тепловое управление. Плата с напряжением 800 В может проводить десятки ампер, и возникающий резистивный нагрев требует широких трасс, часто с тяжелой медью (2-4 унции). Трасса, несущая 20 А, может потребовать ширину 5-8 мм, чтобы контролировать нагрев. Такая ширина занимает место и конкурирует с необходимостью зазора. Расстояние между проводниками с высоким током выполняет двойственную функцию: обеспечивает электрическую изоляцию и тепловое разделение.

Проверки правил проектирования (DRC) в программном обеспечении EDA необходимы для обеспечения зон запрета вокруг высоковольтных линий. Эти правила нужно настраивать вручную на основе конкретных стандартов, напряжений, степени загрязнения и групп материалов для проекта. Важно, что большинство инструментов точно измеряют зазор по линии зрения, но часто не могут рассчитать фактический путь по поверхности для пробегания вокруг щелей. Эти критические пути должны проверяться вручную.

Наконец, валидация закрывает цикл. Она начинается с физического осмотра произведенных плат, чтобы убедиться, что щели чисты, а покрытия равномерны. Для наиболее критичных применений тестирование частичных разрядов (PD) обеспечивает более высокий уровень уверенности. Тестирование PD применяет повышенные напряжения и использует чувствительные датчики для обнаружения локальных электрических разрядов — предшественников отказа изоляции. Проект, прошедший тесты PD, демонстрирует надежную запасную безопасность, превращая проектную проблему в проверенный, надежный продукт.