Производственная линия останавливается. Причина: один недоступный конденсатор. Это распространённая, недорогая запчасть, используемая для десятка линий продукции, и её легко найти. Однако каждый дистрибьютор показывает месяцы выделения, и инженерная команда не имеет квалифицированной альтернативы. Задержка накапливается, сказывается на графиках, нагружает обязательства перед клиентами и открывает уязвимость, которая могла быть полностью предотвращена.

Это не неизбежное нарушение цепочки поставок. Это структурная ошибка в проектировании и поддержании спецификации материалов (BOM). Большинство дефицитов компонентов, вызывающих сбои в производстве, связаны с предотвращаемыми уязвимостями BOM, в особенности с широко распространенной практикой односторонней поставки материалов. Когда BOM рассматривает каждый компонент как таковой, что только один номер детали будет достаточен, он создает хрупкую основу, которая ломается при малейшем давлении на поставки.

В PCBA Bester мы выступаем за принципиально иной подход. Проверки состояния BOM — это не случайные аудиты, выполняемые в кризисных ситуациях. Это систематическая практика выявления уязвимостей, установления многоисточниковой стойкости через параметрическую квалификацию и мониторинга жизненного цикла компонентов до тех пор, пока выделение не заставит реагировать. Эта методология создает BOM, который гнется при нарушениях поставок, а не ломается.

Ловушка с одним источникем

Односторонняя поставка рождается из желания упростить. Команда дизайна выбирает конденсатор, резистор или стабилизатор напряжения, соответствующий спецификации, проверяет его и закрепляет этот конкретный номер детали в BOM. Закупки его покупают. Производство его использует. Деталь работает, поэтому она остается. Этот подход кажется эффективным, потому что он исключает решения во время производства, но он торгует краткосрочной выгодой за счет долгосрочной хрупкости. Он создает единственную точку отказа.

Парадокс самый глубокий с компонентами «желе-боут», — резисторами, конденсаторами и другими товарными деталями, которые по функциональности взаимозаменяемы среди сотен производителей. Эти детали, по определению, обильны и стандартизированы. Тем не менее BOM часто указывает одного производителя и номер детали для 0,1 мкФ керамического конденсатора, как будто никаких эквивалентов не существует. Когда этот конкретный компонент попадает в распределение или достигает конца срока службы, линия производства останавливается. Команда ищет этот точный компонент или спешит пройти квалификацию, которая должна была произойти за несколько месяцев до этого в контролируемых условиях.

Последствия выходят за рамки задержек. Зависимость от одного поставщика заставляет принимать реактивные решения в самый неподходящий момент, когда запасы закончились, сроки поставки длинны, а давление на отправку максимально. Инженерам приходится выбирать: принимать непроверенного заменителя, платить премию за дефицитный запас или останавливать производство для переоснащения. Каждый из вариантов сопряжен с рисками, которые при многоисточниковой проактивной закупке можно было бы устранить.

Наша позиция однозначна. Односторонняя поставка компонентов «желе-боут» не должна иметь места в устойчивом BOM.

Многоисточниковая устойчивость, а не планы резервирования

Термин «альтернативный компонент» часто подразумевает резервный, вторичный вариант, когда основной компонент недоступен. Такое представление недостаточно. Мультиисточковые альтернативы — это не планы на случай непредвиденных обстоятельств; они — структурные элементы устойчивого BOM, разработанные параллельно с основным компонентом и прошедшие квалификацию по тем же параметрами. Цель не в том, чтобы иметь запчасть, ожидающую чрезвычайной ситуации. Цель — иметь несколько жизнеспособных путей закупки в любой момент времени, полностью исключая чрезвычайные ситуации.

Это требует процесса квалификации, который смотрит дальше описания. 10µF танталовый конденсатор от одного производителя не является автоматически эквивалентным конденсатору от другого, даже если оба соответствуют одни и те же номинальные спецификации. Напряжение, температурный коэффициент, эквивалентное последовательное сопротивление (ESR), допустимый ток пульсации и режимы отказа могут различаться. Альтернатива, которая выглядит эквивалентной в техническом описании, при конкретных электрических и тепловых нагрузках вашей схемы может вести себя иначе, что приводит к отказам в полевых условиях, связанным со слабым процессом квалификации.

Почему не все альтернативы равны

Риск поверхностного соответствия наиболее высок с пассивными компонентами, где искушение считать все части взаимозаменяемыми наиболее сильно. Представьте команду закупок, которой нужно обеспечить наличие запаса, и которая находит конденсатор с той же емкостью, напряжением и размером корпуса. Производство заменяет его без уведомления инженеров. Месяцы спустя появляется тенденция преждевременных отказов. Анализ коренной причины показывает, что заменённый конденсатор использовал другой диэлектрик с меньшей температурной стабильностью, что вызвало дрейф емкости, выводящий цепь за пределы требований. Стоимость отказов на месте, возвратов и ущерба репутации превышает любые сбережения от ускоренной закупки.

Это не гипотеза. Это предсказуемый результат того, что квалификацию компонентов рассматривают как канцелярскую работу — сопоставление характеристик на бумаге — а не как инженерную дисциплину. Урок в том, что альтернативы рискованны, а не в том, что альтернативы вообще рискованные, а в том, что непроверенная альтернатива — это неконтролируемое изменение дизайна.

Параметрические ограничители определяют истинное эквивалентность

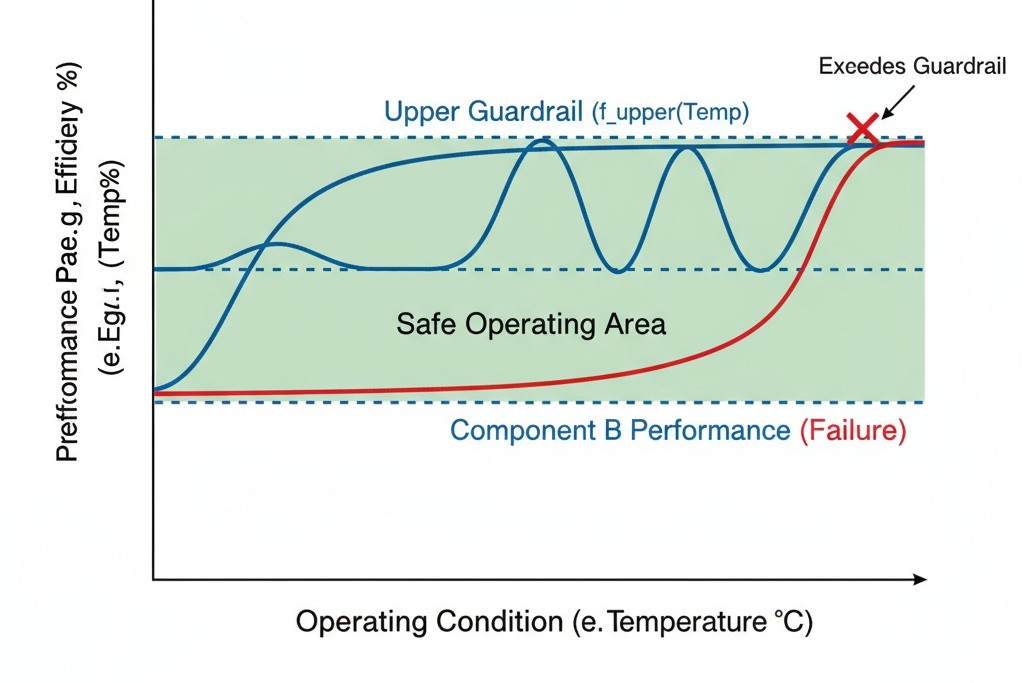

Квалифицированная альтернатива — это та, которая подтверждена для работы в пределах определённых параметрических границ во всех условиях, с которыми столкнётся схема. Эти границы — ограничители, пределы, внутри которых любой компонент, независимо от производителя, будет работать одинаково в вашем применении. Установка этих ограничителей превращает выбор компонента из отдельного решения в спецификацию, которую могут удовлетворить несколько деталей. BOM превращается из списка конкретных деталей в определение эксплуатационной рамки, которой должны соответствовать эти детали.

Это означает выход за номинальные значения даташита. Ограничители должны учитывать допуски, температурные коэффициенты, старение и взаимодействие с окружающей цепью. 10kΩ резистор — это не просто 10kΩ. У него есть допуск, температурный коэффициент и номинальная мощность. Ограничители определяют, насколько допустимо отклонение в каждом параметре без воздействия на работу схемы. Эти пределы становятся абсолютными критериями для оценки любой потенциальной альтернативы.

Кросс-квалификация с параметрическими ограничителями

Параметрическая квалификация — это инженерный процесс определения и проверки этих границ характеристик. Он начинается с выявления ключевых параметров — электрических, тепловых и механических — и установления допустимых диапазонов для каждого. Эти диапазоны не произвольны, они выводятся из проектных запасов схемы, основываются на анализе наихудших сценариев и подтверждаются тестированием. Компонент считается квалифицированным как альтернатива только если он остается в пределах всех ограничителей при всех условиях эксплуатации.

Здесь простая квалификация формы, посадки и функции не достаточно. Проверка формы, посадки и функции подтверждает, что часть имеет такой же физический след и расположение выводов. Хотя это необходимо, этого недостаточно для электроники. Два резистора 0805 могут соответствовать одному и тому же PCB — следу, но если один рассчитан на 0,125 Вт, а другой — на 0,1 Вт, они не эквивалентны в цепи, рассеивающей 0,12 Вт. Соответствие по форме и посадке — есть, но по функции — нет. Параметрическая квалификация закрывает этот разрыв, подтверждая также согласованность электрического и теплового поведения.

Границы электрических параметров: Эти ограничители определяют допустимые диапазоны для критически важных параметров. Для стабилизатора напряжения это включает диапазон входного напряжения, точность выхода, регулировку нагрузки и переходную реакцию. Для конденсатора — допуск, номинальное напряжение, ESR и импеданс по частоте. Эти параметры взаимодействуют. ESR конденсатора влияет на пульсацию напряжения на шине питания, что, в свою очередь, влияет на стабильность регулятора. Ограничители должны учитывать эти взаимодействия.

Тепловые пределы: Тепловые ограничители объясняют, как компонент ведет себя при изменении температуры и сколько тепла он генерирует. Значение керамического конденсатора может варьироваться более чем на 20% в диапазоне его работы в зависимости от диэлектрика. Если схема зависит от стабильной емкости для тайминга, такое изменение недопустимо, и тепловой коэффициент становится критическим ограничителем. Также тепловое сопротивление компонента определяет, как он нагревает PCB, влияя на его надежность и надежность соседних деталей. Альтернатива с большим тепловым сопротивлением может создать горячую точку, которая ухудшит качество пайки.

Механические и экологические допуски: Эти ограничители гарантируют, что компонент выдержит физические нагрузки, включая вибрацию, удары, влажность и термический цикли. Танталовый конденсатор ведет себя по-разному при перенапряжении, чем алюминиевый электролитический конденсатор. В приложениях с критической безопасностью режим отказа сам по себе становится ограничителем; альтернатива не должна вводить новые механизмы отказа. Экологические рейтинги важны в тяжелых условиях, где влажность или коррозионные атмосферы могут ускорять деградацию.

Документирование этих ограничителей в BOM превращает его из списка деталей в инженерную спецификацию. Вместо одного номера детали, в английской части BOM указывается необходимые параметры и их допустимые диапазоны, а также список предварительно проверенных номеров деталей производителей. Это дает закупщикам ясные критерии для поиска и в то же время обеспечивает соответствие намерения проекта.

Для команд, наследующих BOM с закреплённой односторонней поставкой, этот процесс можно выполнить в обратном порядке. Работайте от текущего компонента назад, чтобы определить критические параметры, которые сделали его приемлемым. Анализируйте схему, чтобы определить, какие из этих параметров действительно влияют на производительность, и установите допуски на основе существующих запасов по дизайну. Хотя это более ограниченно, чем проектирование с ограничителями с самого начала, это всё равно позволяет квалифицировать заменители без полного перепроектирования.

Планирование проактивного мониторинга последней покупки

Уведомление о последней закупке (LTB) — это объявление производителя о прекращении производства компонента, обычно с временным диапазоном от шести до двенадцати месяцев для окончательных заказов. Уведомление о LTB никогда не является сюрпризом. Это конец жизненного цикла продукта, вызванный годами снижения спроса, устаревшей технологией производства или стратегическими изменениями. К тому времени, когда приходит уведомление, в компоненте уже проявляются признаки, которые можно было бы выявить при проактивном мониторинге.

Проактивный мониторинг LTB переводит реакцию в стратегическую плоскость. Уведомление о LTB становится подтверждением тенденции, а не началом кризиса. Это требует постоянного отслеживания не только официальных объявлений, но и лидирующих признаков, таких как снижение доступности, рост времени поставки и изменения в запасах у дистрибьюторов. Когда эти сигналы появляются, процесс проверки здоровья BOM выявляет компонент, активируя квалификацию заменителей или планирование перепроектирования задолго до того, как уведомление о LTB вынудит принять решение под давлением.

Когда приходит уведомление о LTB, матрица решений зависит от жизненного цикла продукта, роли компонента и наличия квалифицированных заменителей. Если BOM уже содержит проверенный заменитель, решение простое: переключение закупок и подтверждение поставки. Если нет, команда должна выбрать между блокировкой запасов LTB, ускорением квалификации заменителей или перепроектированием схемы.

- Блокировка запасов LTB имеет смысл, если продукт также близок к концу срока службы или замена требует повторной сертификации. Риск — ошибочные прогнозы. Перестараться с оценкой спроса — и вы вложите капитал в устаревшие запасы. Недооценка — и вы не сможете выполнить заказы, как только запасы исчерпаются.

- Переход к квалифицированному заменителю является предпочтительным решением. Именно тут проактивные проверки здоровья показывают свою эффективность. Компонент, отмеченный как "под угрозой" за несколько месяцев, позволяет провести строгую проверку и реализовать контролируемый переход по вашему графику, а не по графику производителя.

- Перепроектирование схемы — самый интенсивный вариант, но может быть необходимым, если заменитель отсутствует и жизненный цикл продукта оправдывает вложения. Этот сценарий выявляет реальную стоимость недостаточной устойчивости к сбоям. Критичный компонент с односторонней поставкой — например, специализированный датчик или проприетарный микросхема — может задержать развитие продукта. Проактивный мониторинг даёт запас времени для стратегического принятия решения о перепроектировании, но сам по себе не устраняет работу.

Установление ритма проверки состояния BOM

Проверки здоровья BOM должны стать ритмом, а не реакцией. Ежеквартальный обзор — хорошая основа для большинства продуктов, обеспечивая регулярную видимость рисков компонентов без перегрузки инженерных ресурсов. В рамках этого обзора просматривается статус жизненного цикла каждого компонента, тенденции доступности и остаются ли актуальными существующие заменители. Это диагностическая проверка для выявления деталей, перешедших в категорию повышенного риска.

Для продукции с большим объемом или критической для безопасности автоматика лучше. Автоматизированные инструменты могут отслеживать изменения доступности, уровни запасов и объявления производителей в режиме реального времени, вызывая сигналы тревоги при превышении порогов. Это переводит проверку здоровья из запланированного обзора в практику на основе событий, фокусируясь только там, где это необходимо.

Некоторые события должны активировать немедленную проверку здоровья, независимо от графика:

- Ввод нового продукта или крупная ревизия дизайна

- Уведомление об распределении компонентов от дистрибьютора

- Объявление о завершении срока службы или снятии с производства поставщика

- Значительное увеличение времени выполнения для критически важной детали

- Обнаружение нового компонента с единственным источником в существующей спецификации (BOM)

- Слияние или приобретение, влияющее на ключевого поставщика

Интеграция проверок состояния с циклами выпуска дизайна и закупки обеспечивает учет устойчивости до принятия обязательств. Проверка во время обзора дизайна, до изготовления прототипов, позволяет внести изменения, когда стоимость минимальна. Проверка перед размещением крупных заказов на запасы предотвращает фиксацию риска поставки. Цель — сделать устойчивость BOM основной критерием дизайна, оцениваемым с той же строгостью, что и производительность или стоимость.

Этот ритм укрепляет организационные навыки. Первая проверка состояния устаревшей BOM, скорее всего, выявит десятки уязвимостей с единственным источником. Вторая, через четверть, устранит меньший набор новых рисков. Со временем практика перейдет от борьбы с аварийными ситуациями к обслуживанию. BOM превратится из хрупкого артефакта в надежную спецификацию, которая переживет неизбежные дефициты.