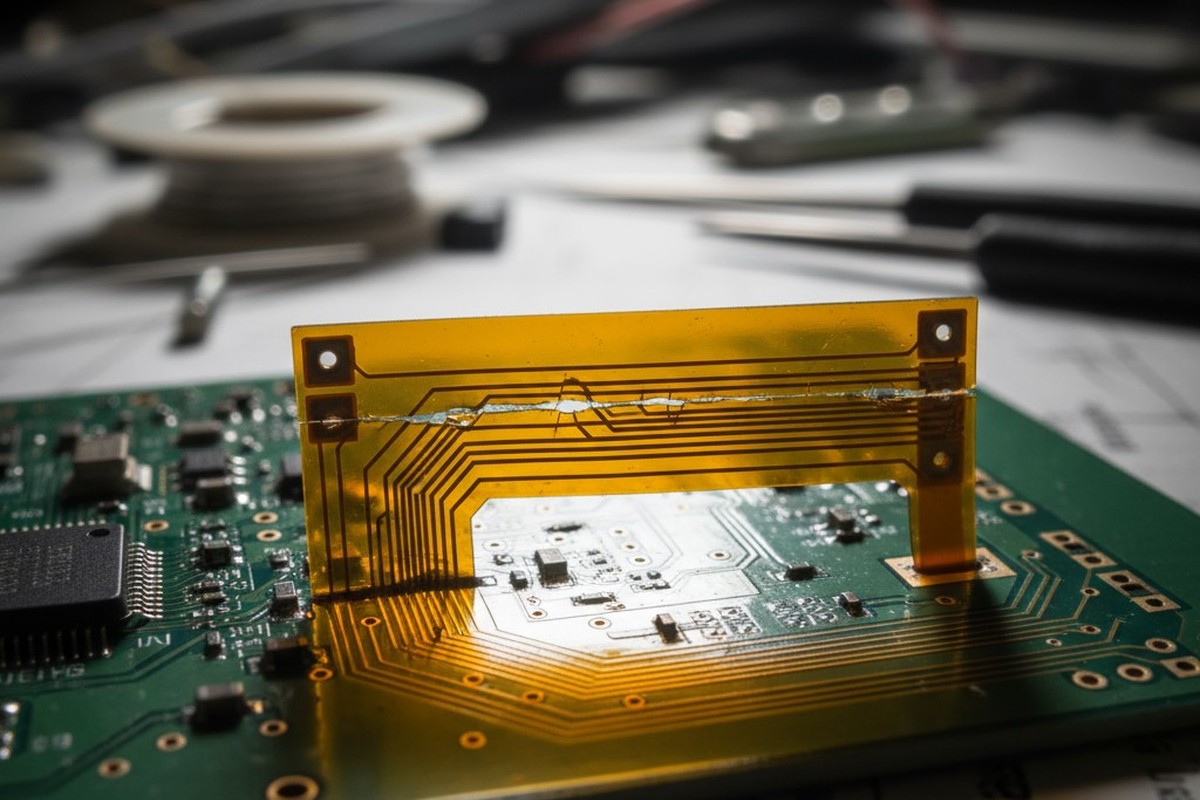

Гибко-жесткая схема может выглядеть идеально в CAD, изящно прокладываться через трёхмерное корпусное изделие и при этом разрушаться после пятисот циклов эксплуатации. Это не ошибка моделирования или нарушение правил проектирования. Это сбой, вызванный разрывом между тем, что указывает файл проекта и что допускает физика усталости меди. Визуальная идеальность стекового слоя ничего не говорит о структуре зерен, мало о распределении напряжений в coverlay и еще меньше о производственных реалиях, определяющих, сосредоточится ли напряжение на краю ребра жесткости или рассеется.

Надежность в динамических приложениях с гибкой схемой достигается за счет управления четырьмя переменными, которые определяют сопротивление меди циклическому напряжению: направление зерен, геометрия следов, окна coverlay и размещение ребер жесткости. Направление зерен создает основу для усталостной стойкости. Маршрут следов либо распределяет, либо концентрирует напряжение. Окна coverlay задают нейтральную ось изгиба. Ребра жесткости контролируют критическую переходную зону, где начинается изгиб и возникает резкий рост напряжений.

Это не независимые украшения, применяемые к макету. Это взаимозависимые механические решения, которые должны соответствовать физическому поведению катаного медного фольги под повторяющейся нагрузкой. Понимание причинной логики этих решений — это разница между проектом, который выходит из строя, и проектом, который выдерживает испытания.

Механика усталости меди

Медь выходит из строя при повторном изгибе, потому что это поликристаллический металл, подверженный кумулятивной пластической деформации. Каждый цикл изгиба нагружает медь сверх её эластичного предела в локальных областях, особенно на внешней поверхности изгиба, где напряжение на растяжение самое высокое. Материал не возвращается в исходное состояние. Вместо этого disлокации внутри зеренной структуры движутся и накапливаются, упрочняя медь и создавая очаги для трещин. За сотни или тысячи циклов эти микротрещины распространяются вдоль границ зерен, пока не происходит полный разрыв. При достаточном числе циклов и достаточном напряжении отказ неизбежен. Задача проектировщика — уменьшить это напряжение и значительно повысить число циклов, необходимых для начала трещины.

Структура зерен и кристаллографический сдвиг

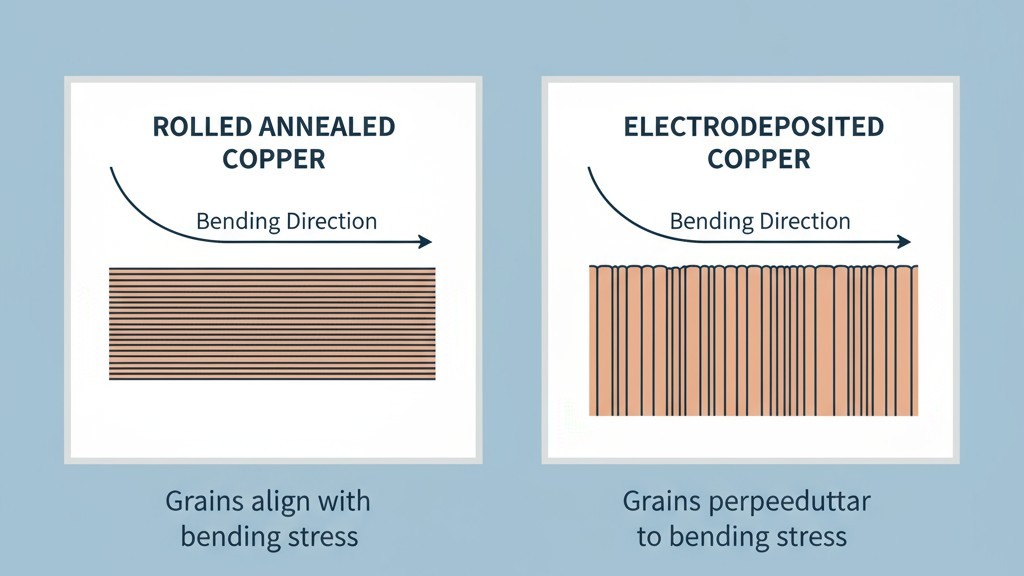

Медная фольга электроосажденная, широко используемая во многих гибких схемах, имеет колоннарную структуру зерен, перпендикулярную плоскости фольги. Нормальная холоднотянутая медная фольга, правильный выбор для динамических приложений, обладает вытянутыми зернами, ориентированными в направлении прокатки. При изгибе меди происходит пластическая деформация, поскольку disлокации движутся вдоль сдвиговых плоскостей внутри каждого зерна. Границы зерен действуют как барьеры, вызывая накопление disлокаций и увеличивая локальные напряжения. Ориентация этих границ относительно приложенного напряжения определяет легкость движения disлокаций и быстроту усталости материала.

В тянутой меди изгиб параллельно вытянутым зернам заставляет disлокации пересекать меньше границ, равномерно распределяя напряжение и задерживая появление трещин. Изгиб перпендикулярно направлению зерен заставляет disлокации пересекать множество границ за короткое расстояние, концентрируя напряжение и ускоряя повреждение. Различие очевидно. Гибкая схема, изгибаемая перпендикулярно зернам, может выйти из строя за две тысячи циклов, тогда как при том же изгибе параллельно — пережить двадцать тысяч. Структура зерен невидима в CAD-файле, но она является главным фактором в усталостных характеристиках.

Концентрация напряжений относительно оси изгиба

Когда гибкая схема изгибается, её внешний радиус испытывает растяжение, внутренний радиус - сжатие, а нейтральная ось между ними - нулевое напряжение. М magnituda напряжения пропорциональна расстоянию от этой нейтральной оси и обратно пропорциональна радиусу изгиба. Чем острее изгиб и чем толще конструкция, тем выше напряжение.

Это напряжение не однородно. Оно достигает пика в центре изгиба и снижается к жестким участкам. Любая особенность, которая нарушает это поле напряжений — резкое изменение ширины трассы, неправильно расположенный утолщающий элемент — создает концентрацию напряжений. Разломы начинаются именно в этих местах, а не случайно. Проектирование гибких схем, следовательно, заключается не только в выборе радиуса изгиба. В нем важно определить, где напряжение достигнет пика, не превышая предел усталости меди, и устранить геометрические нарушения, которые могут их создавать.

1. Направление зерен меди: основная переменная

Для любой системы, рассчитанной на более чем несколько тысяч циклов, направление прокатки меди должно быть указано перпендикулярно оси изгиба. Это не рекомендация, а ограничение материала, вытекающее из анизотропного поведения усталости прокатанной меди. Производитель, который не контролирует направление зерна, рискует, как будто подбрасывает монету — есть 50% вероятность, что медь ориентирована в самое слабое направление. Проектировщик, не указавший это, делегирует самую важную переменную надежности случаю.

Указание направления прокатки

Чертеж изготовления должен включать индикатор направления зерна для каждой динамической зоны сгиба. Для однолучевого шарнира это одна стрелка с пометкой, например, «Направление прокатки меди по стрелке, перпендикулярно оси изгиба». Проектировщик также должен подтвердить, что производитель использует прокатную закаленную медь с определенной ориентацией зерна. Не все могут это делать. Низкобюджетные или быстровыпускаемые поставщики часто используют электролитическую фольгу или покупают прокатные листы меди без отслеживания ориентации.

Если схема изгибается в нескольких направлениях, может быть невозможно правильно согласовать зерно по всем осям. Тогда проектировщик должен определить приоритетную ось с максимальным количеством циклов или деформаций и принять снижение производительности в других местах. Этот компромисс должен быть зафиксирован и доведен до сведения, а не оставлен неявным. Ключом к этому является технологическая способность поставщика. Использующий непрерывную рулонную технологию поставщик может легко согласовать панель с требованиями. Процесс с листовым заделом может обеспечить меньший контроль или увеличить стоимость. Это должно быть подтверждено в ходе проверки проекта.

Когда контроль направления зерна недоступен

Если направление зерна нельзя контролировать, дизайн должен компенсировать это с помощью геометрии. Увеличьте радиус изгиба, чтобы снизить напряжение. Расширьте трассы, чтобы уменьшить плотность тока и нагрев. Если это допускает применение, уменьшите целевое количество циклов. Используйте штриховые или изогнутые трассы вместо прямых для распределения напряжения. Указывайте более тонкую медь, где возможно, так как она изгибается с меньшим напряжением при данном радиусе. Ни одна из этих стратегий полностью не восстанавливает эффективность правильного выравнивания зерен, но они могут сделать неконтролируемый дизайн приемлемым для приложений с низким количеством циклов в тысячах.

2. Геометрия траектории следов

Путь трассы по зоне сгиба определяет, как она взаимодействует с напряжением при изгибе. Маршрутизация для динамического сгиба — не о минимизации длины трассы или увеличении плотности. Это о создании геометрии, равномерно распределяющей напряжение и предотвращающей разрывы.

Ориентация трассы

Идеально, чтобы все трассы были параллельны оси изгиба, входили и выходили из зоны сгиба вдоль ее длинных краев. Это удержит каждую трассу в области почти постоянного напряжения, вместо того чтобы через неё проходить градиент от натяжения к сжатию. Такой простой выбор может увеличить срок службы на усталость в три раза и более по сравнению с маршрутизацией перпендикулярно, даже при правильном выравнивании зерна.

Когда трассы должны пересекать ось изгиба — например, чтобы соединить компоненты на противоположных сторонах сгиба — минимизируйте количество пересечений. Делайте эти трассы как можно более широкими с учетом текущих требований к сопротивлению и импедансу, поскольку более широкие трассы выдерживают более высокие напряжения. Если несколько трасс должны пересекаться, расположите их по длине зоны сгиба, а не группируйте в центре, где напряжение достигает пика.

Ширина, расстояние и штриховка

Трасса, меняющая ширину в зоне сгиба, создает пиковое напряжение при переходе. Поддерживайте постоянную ширину трассы по всей зоне сгиба. Любые изменения ширины должны происходить в области жесткой секции, минимум в пяти ширинах трассы от границы сгиба.

Для конструкций, требующих контролируемого сопротивления или высокого тока при узкой ширине сгиба, подходят трассы с штриховкой — твердое медное поле с периодическими прорезями, идущими параллельно оси изгиба. Это создает серию узких «фингеров», которые сгибаются легче, уменьшая эффективную жесткость медного слоя и снижая напряжение. Недостатки — уменьшенная пропускная способность и сложность изготовления.

Расстояние между трассами должно быть достаточным. Трассы, расположенные слишком близко, создают более жесткий медный слой, концентрирующий напряжение. Хорошим отправной точкой является расстояние как минимум в два раза больше ширины трассы; при очень небольшом радиусе изгиба увеличьте это до трех или четырех раз ширину.

Якорение и слезы

Переход от жесткого участка к гибкой зоне — это точка резкого механического изменения и высокого напряжения. Если трасса входит в гибкую зону с острым углом, эта особенность становится точкой отказа. Трасса трескается у своего якоря, а не посередине поворота.

Слезы — стандартное решение. Слеза постепенно расширяет трассу по мере выхода из отверстия или монтажной площадки. В переходе от жесткой к гибкой зоне это касается всей области якоря. Трасса должна расширяться по мере приближения к границе гибкости и затем снова сужаться до необходимой ширины, чтобы снизить концентрацию напряжений. Это распределяет градиент напряжений на более длинном участке. Не закрепляйте трассы прямо на отверстиях у границы. Смещайте необходимые отверстия минимум на один миллиметр в жесткий участок и используйте плавные, изогнутые маршруты в гибкую зону.

3. Окно Coverlay для контроля нейтральной оси

Нейтральная ось — это плоскость внутри гибкой схемы, которая испытывает нулевое напряжение при изгибе. В идеально симметричном слоистом устройстве эта ось находится внутри медного слоя, минимизируя напряжение. Однако стандартная гибкая конструкция асимметрична. Защитная пленка Coverlay обычно толще базового полиимидного слоя под медью, что смещает нейтральную ось от меди и в сторону более толстого слоя Coverlay. Это небольшое смещение может увеличить напряжение в меди настолько, что снизит срок службы на усталость на 30-50TP6T.

Техника окна Coverlay восстанавливает симметрию. Она включает удаление Coverlay и клеевого слоя в области максимальных напряжений изгиба, оставляя только базовый полиимид и медь. Это возвращает нейтральную ось к меди, значительно увеличивая срок службы. Недостаток этой техники — медь становится открытой, поэтому она подходит только там, где не требуется защита от окружающей среды или она может быть добавлена позже.

Геометрия окна критична. Оно должно быть сосредоточено на оси изгиба и распространяться минимум на три радиуса изгиба вдоль оси. Края окна должны находиться минимум на двух миллиметрах от границы жесткой-гибкой области, чтобы избежать образования нового концентрационного напряжения из-за резкого изменения жесткости конструкции. Если Coverlay нельзя убрать, альтернативой является задание симметричной стеки с самого начала с помощью тонкого полиимидного слоя, ламинированного поверх меди. Это стоит дороже, но дает тот же эффект без открытия меди.

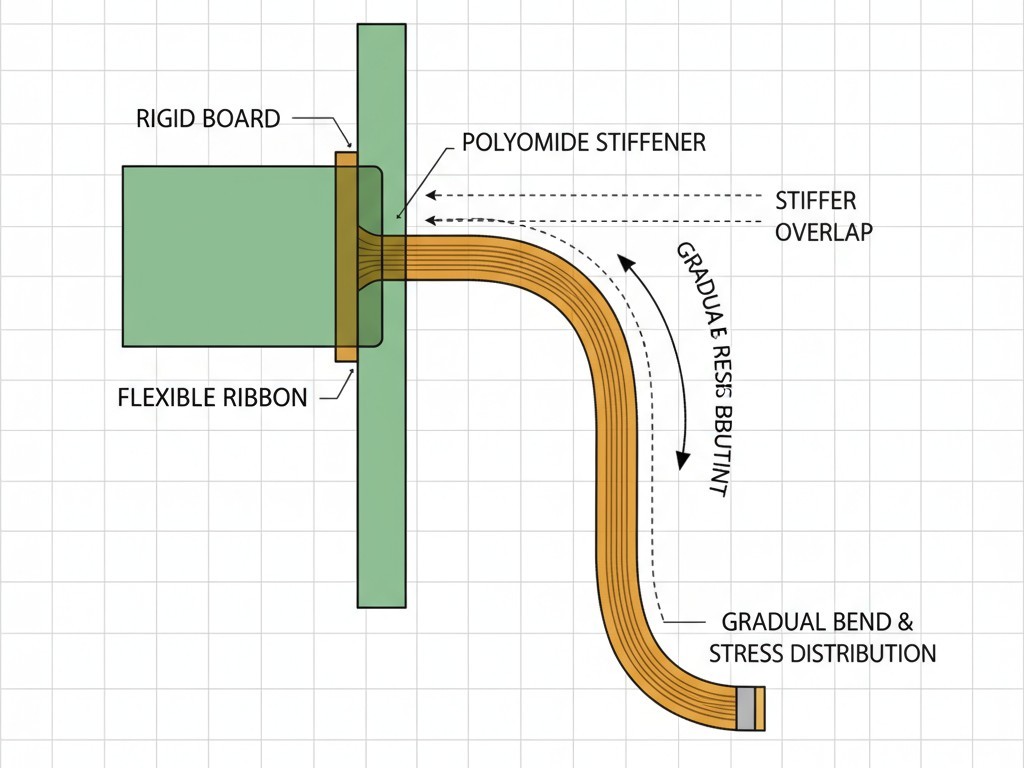

4. Размещение ребер жесткости для управления переходом

Переход от жесткого к гибкому — это область с наивысшими напряжениями в большинстве динамических применений. Жесткий участок не гнется, и вся деформация передается на первые несколько миллиметров гибкой зоны. Армирующие элементы используются для управления этим переходом, контролируя начало изгиба и удлиняя зону перехода для снижения пиковых напряжений.

Армирующий слой — это слой материала, обычно полиимидовая пленка, приклеенный к жесткому участку и доходящий до границы изгиба. Он предотвращает изгиб в месте нанесения, заставляя изгиб начаться у его края. Смещая этот край от фактической границы гибкой и жесткой области, дизайнер создает контролируемую зону, где жесткость постепенно уменьшается, распространяя напряжение на большем расстоянии.

Материалы и геометрия края армирующего слоя

Полиимидовая пленка является наиболее распространенным материалом армирования для динамических гибких схем. Она достаточно жесткая, чтобы контролировать расположение изгиба, и достаточно гибкая, чтобы исключить создание жесткого, концентрационного края. Металлические армирующие элементы обычно неподходящи, так как их острые края создают резкие зоны напряжений.

Край армирующего слоя должен быть точно размещен. Хорошее правило — расположить его на расстоянии одна-две радиуса изгиба от центра изгиба. Сам край должен быть скошенным, а не квадратным. Скошенный край создает постепенное изменение жесткости. Это достигается шлифовкой армирующего слоя, использованием нескольких поочередных слоев или применением изначально скошенных пленок. Трапециевидный торец должен иметь длину не менее трех миллиметров для приложений с высоким числом циклов.

Для схемы с изгибом от центрального жесткого участка армирующие элементы задают границы гибкой зоны. Длина этой зоны критична; она должна быть достаточно длинной, чтобы обеспечить изгиб без перенапряжения меди. Надежное правило — делать гибкую зону не менее чем в шесть раз длиннее радиуса изгиба. Для радиуса 5 мм края армирующего слоя должны быть на расстоянии не менее 30 мм друг от друга.

Проверка проектирования за пределами CAD-модели

Жесткая-гибкая компоновка, проходящая все проверочные правила программного обеспечения, все равно может не выдержать. CAD-инструменты описывают геометрию, но не учитывают расположение зерен, положение нейтральной оси или концентрации напряжений у края армирующего слоя. Проверка требует выхода за пределы CAD-среды для подтверждения, что дизайн соответствует физике материалов и что производитель сможет выполнить его как задумано.

Это начинается с прямого разговора с производителем для подтверждения его способностей к источнику и контролю направления зерен рулонной меди. Продолжается обзором их фактических материалов стеки — толщины Coverlay, типа клея, допусков по регистрации — для перерасчета положения нейтральной оси исходя из реальности, а не из общих предположений. Также необходимо учитывать процесс размещения армирующего слоя, включая точность позиционирования и возможности скошены край, для интеграции в дизайн.

Проектирование раскрывает истину. Трещины, начинающиеся на границе жесткой и гибкой частей, указывают на недостаточное снятие напряжения, вероятно, из-за неправильного размещения укрепителя или плохой фиксации проводов. Трещины в центре гибкой зоны свидетельствуют о неправильном направлении зерен или слишком малом радиусе изгиба. Каждый тип отказа указывает на конкретную переменную, требующую исправления.

Для целей, превышающих десять тысяч циклов, необходимы ускоренные испытания. Это включает в себя сгибание прототипов с большей частотой или меньшим радиусом для быстрого накопления циклов. Хотя испытания не заменяют продуманного дизайна, они могут выявить сложные взаимодействия между переменными, которые трудно предсказать. Процесс проектирования является итеративным: проектирование на основе физики, обзор с изготовителем и тестирование физического прототипа. Модель CAD — это отправная точка, а не окончательное подтверждение.