Холодные соединения в тяжелых медных сборках — не проблема навык пайки. Это проблема тепловой энергии. Когда дизайн вашей PCB приближает массу меди к трем унциям на квадратный фут или больше, когда силовые схемы растягиваются по целым слоям, и когда шины интегрированы прямо в стек, физика меняется. Стандартные профили повторной пайки и процессы волнового паяния были разработаны для плат с умеренной тепловой массой. Они предполагают, что тепло, приложенное к выводам компонентов, быстро распространяется, доводя соединение до жидкотекучего режима в предсказуемом диапазоне.

Крупная медь разрушает такое предположение. Сам медный слой становится тепловымSink, настолько массивным, что он истощает теплоотдачу соединения. В результате остаются тусклые, зернистые поверхности и неполные интерметаллидные связи, которые могут не выдержать эксплуатации или вызвать дорогостоящие циклы повторной обработки, даже до того, как плата попадет в поля.

На PCBA Bester мы рассматриваем тяжелую медь и сборки с высоким током как задачу теплового управления прежде всего, а процесс пайки — второе. Решение не сводится только к более высоким температурам в резервуаре для паяльной пасты или более длинным времени выдержки. Это стратегический системный подход: понимание физики тепловой массы, применение агрессивного и точно контролируемого предварительного нагрева и адаптация профиля процесса к тепловой инерции вашей сборки. Вот как вы избегаете дефектов, мучающих сборки с тяжелой медью, и поставляете платы, соответствующие стандартам надежности класса 2 или 3 без бесконечных циклов переделки.

Почему тяжелая медь побеждает стандартные процессы пайки

Проблема — это тепловая инерция. Высокая удельная теплоемкость и теплопроводность меди означают, что при переходе от одной унции к четырем или шести унциям меди, вы не просто масштабируете геометрию — вы умножаете тепловую массу. Эта масса действует как губка для тепла, поглощая огромное количество энергии даже при умеренном повышении температуры. Когда волна паяния или паяльная духовка подает тепло, массивная медная пласть проводит его прочь от соединения быстрее, чем источник может пополнить его. Соединение никогда не достигает температуры жидкотекучего режима припоя, или достигает ее так недолго, что надежное металлургическое соединение не может сформироваться.

Холодное соединение — это неудача в формировании интерметаллидных соединений. Когда расплавленный припой встречается с медной поверхностью при правильной температуре, на границе формируется тонкий слой интерметаллидных соединений — главным образом Cu₆Sn₅ и Cu₃Sn. Этот слой есть соединение. Его формирование требует как достаточной температуры, так и достаточного времени. Если медная поверхность никогда не нагревается достаточно, потому что её собственная масса поглощает доступную энергию, интерметаллидный слой будет неполным или отсутствовать. В результате получается соединение, которое внешне выглядит промоченным, но лишено структурной целостности. При тепловом циклировании или механическом напряжении такие соединения трескаются. Под электрической нагрузкой они обладают высоким сопротивлением и выделяют тепло, что ускоряет их отказ.

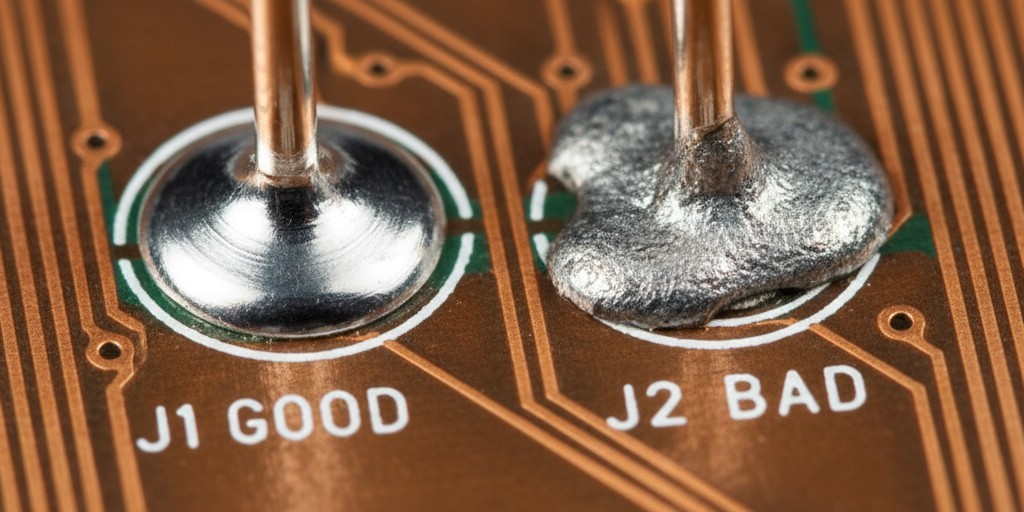

Визуальные признаки плохого теплового переноса очевидны: зернистая или тусклая поверхность паяльника, плохое формирование каплеподобной формы и отсутствие гладкой, вогнутой менискуса правильно пропитанных соединений. Это признаки паяльника, который затвердел раньше, чем смог выполнить свою работу. Хотя IPC-6012 определяет эти дефекты для плат класса 2 и 3, стандарт не говорит, как их избежать. Это требует инженерной разработки процесса для преодоления теплового дефицита.

Эта задача масштабируется нелинейно. Доска весом два унца может переносить стандартный профиль повторного нагрева с незначительными настройками. Доска весом четыре унца вызовет дефекты, если процесс кардинально не переработать. Доска весом шесть унц или с интегрированными шинами может превзойти даже самые агрессивные изменения процесса. Первый шаг — признать, что тепловая масса — не мелочь. Это центральное ограничение.

Технические характеристики медного веса и их тепловые последствия

Вес меди указывается в унциях на квадратную футу — это мера толщины. Одна унция меди — примерно 1,4 милли (35 микрон). Шесть унций — это 8,4 милли. Разница кажется небольшой, но её влияние на тепловую массу огромно. Поскольку масса пропорциональна объему, медная плоскость весом шесть унций имеет в шесть раз больше массы, чем плоскость весом одну унцию при той же площади. Она обладает в шесть раз большей тепловой инерцией и требует в шесть раз больше энергии для достижения той же температуры.

Для сборок в диапазоне от одной до двух унций стандартные процессы повторного нагрева или пайки волной обычно обеспечивают достаточное тепло. Тепловая масса управляемая, и плата достигает равновесия за типичный цикл. Может потребоваться незначительная корректировка времени пропитки или пиковых температур, но процесс остается обычным.

При весе от трех до четырех унций ландшафт тепла меняется. Медь начинает доминировать в тепловом бюджете сборки, и стандартное нагревание конвекцией больше не справляется. Предварительный нагрев становится необходимым. Без него плата входит в зону повторного нагрева с значительными градиентами температуры; медь значительно холоднее компонентов. паста для припоя расплавляется, но соединение формируется неполностью, потому что подлежащая медь никогда не достигла температуры жидкого состояния. При этом весе изменения в процессе уже не являются настройками — они обязательны.

При весе шесть унций и более, или в сборках с большими шинами, тепловая масса становится экстремальной. Традиционные процессы повторного нагрева и волной, даже с расширенным предварительным нагревом, просто не могут обеспечить достаточно энергии. Медь действует как бесконечный теплоотвод. Эти сборки часто требуют селективной пайки с удлиненными временами нагрева, ручной пайки мощными паяльниками с высокой теплоемкостью или альтернативных методов, таких как индукционное нагревание. Понимание, к какой части спектра относится ваш дизайн, определяет всю стратегию производства, начиная с самого критического шага: предварительного нагрева.

Стратегии предварительного нагрева для соединений с высокой массой

Предварительный нагрев — это не только прогрев платы; это самый мощный инструмент для управления тепловой массой. Его цель — уменьшить тепловой разрыв между медью и целевой температурой повторного нагрева, минимизируя количество энергии, необходимой для завершающего этапа пайки. Стандартная сборка может быть предварительно нагрета до 120–140°C. Для тяжелой меди цель должна быть значительно выше — часто 160–180°C или более — чтобы обеспечить, что инерция меди не создает теплового дефицита, с которым не справится зона повторного нагрева. Это требует более высоких температур и длительных периодов пропитки для выравнивания массы.

Инфракрасное (ИК) нагрев снизу и принудительная конвекция — наиболее эффективные методы. Инфракрасное нагревание передает излучательную энергию прямо на поверхности меди, которая очень быстро поглощает энергию. Это позволяет пронизывать плату и лучше нагревать внутренние слои по сравнению только с конвекцией. Принудительная конвекция дополняет ИК, обеспечивая равномерную температуру воздуха, уменьшая риск холодных областей. Для работы с тяжелой медью системы пайки волной требуют расширенных зон предварительного нагрева с несколькими ИК-излучателями, а печи для повторного нагрева — расширенных зон или обновленных элементов ИК.

Время пропитки — это продолжительность пребывания платы при температуре пикового предварительного нагрева — не роскошь, а необходимость. Без достаточного пропитки поверхность платы и компоненты могут достичь целевой температуры, но основная масса меди будет отставать. Правильная пропитка позволяет теплу распространяться по всему объему меди, устраняя градиенты температуры. Для платы весом четыре унции может потребоваться пропитка в 60–90 секунд при 160°C. Для сборок весом шесть унций или с большими шинами время пропитки может увеличиться до двух минут и больше.

Компромисс при агрессивном предварительном нагреве — риск для тепловощувительных компонентов, таких как электролитические конденсаторы или пластиковые разъемы. Продленное воздействие температуры 180°C при предварительной нагреве может повредить эти компоненты. Решение — зональный предварительный нагрев, при котором тепло концентрируется на тяжелых участках меди, защищая чувствительные компоненты. Это свойственно селективной пайке, но в повторном нагреве может потребоваться индивидуальная фиксация или приемлемость более узкого диапазона процесса.

Многие предприятия пытаются обрабатывать тяжелые медные платы в стандартных печах для повторного нагрева. Это возможно при умеренно тяжелой меди (примерно три унции), но требует тщательной разработки профилей и часто приводит к низким выходам. Основное ограничение — мощность предварительного нагрева. Стандартных печей недостаточно по плотности ИК-излучения, чтобы быстро нагреть тяжелую медь до температуры. Замедление транспортера помогает, но снижает пропускную способность. Если ваша печь не может обеспечить 160°C и выше для массы меди с достаточной пропиткой, процесс потерпит неудачу. Тогда остается только селективная или ручная пайка.

Выборочный паяльный метод для сборок с разной тепловой массой

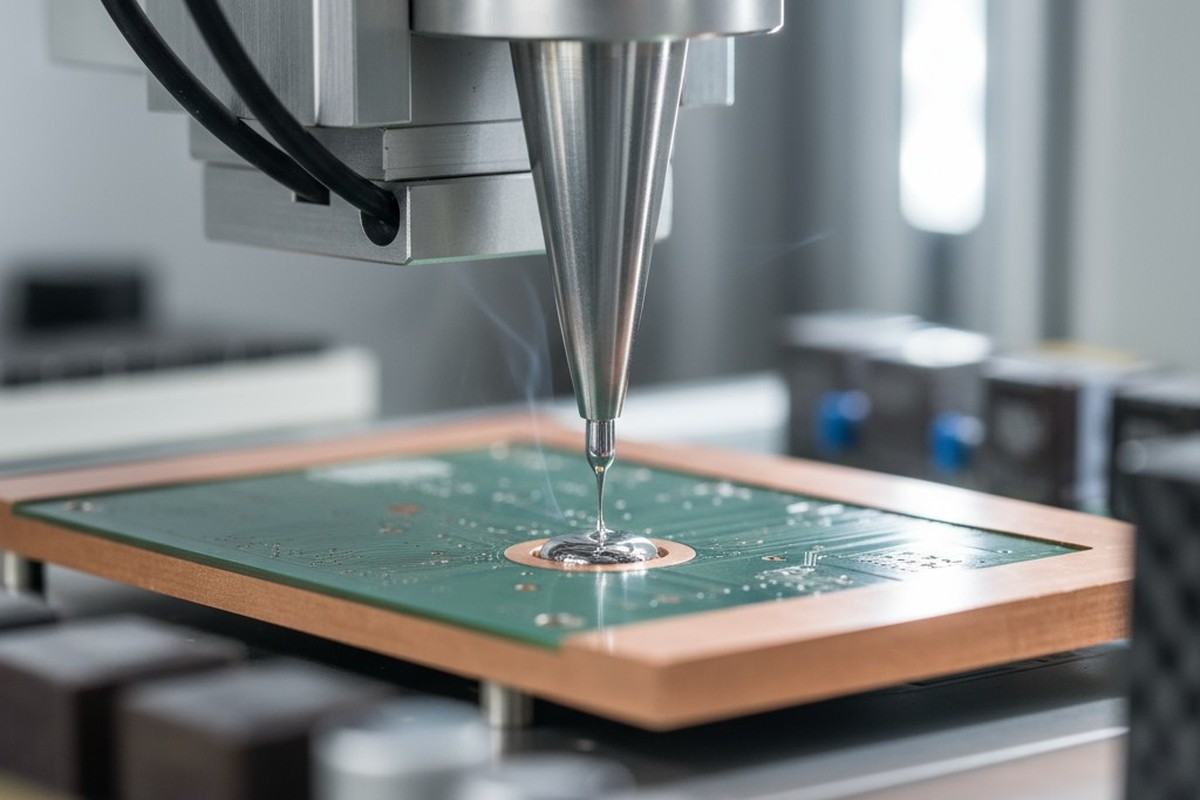

Селективная пайка — это нанесение расплавленного припоя на отдельные соединения с помощью небольшого сопла, а не погружение всей платы в волну. Эта точность делает её незаменимой для сборок с разными весами меди — где есть тяжелые силовые плоскости, сочетающиеся со стандартными сигнальными слоями, или когда через отверстия компоненты в областях с большой массой должны быть припаяны без нагрева остальной части платы. Преимущество — точность; недостаток — пропускная способность.

Селективная пайка — правильный выбор, когда масса тепла на плате значительно варьируется, когда чувствительные компоненты не могут переносить глобальный предварительный нагрев, или когда геометрия платы делает волну пайки невозможной. Источник питания с силовой секцией весом шесть унций и управляющей секцией весом две унции представляет дилемму для волновой пайки: профиль, агрессивный к тяжелой медной части, перегреет легкую медь, а консервативный профиль вызовет холодные соединения. Селективная пайка решает это, обрабатывая каждую зону независимо. Область на шесть унций получает локальный, расширенный предварительный нагрев и более длительное время контакта с припоем, а область на две унции — стандартную обработку.

Ключ — достичь теплового равновесия в зоне с большой массой, не перегревая зону с меньшей массой. Это достигается зональным предварительным нагревом с использованием ИК или горячего воздуха, расположенных над целевой областью. Предварительный нагрев можно усилить до 180°C для тяжелой области с медью, в то время как остальная часть платы остается при более низкой температуре. Затем сопло для пайки подает припой с удлиненным временем выдержки, чтобы обеспечить полное пропитывание, несмотря на остаточный теплоотвод меди.

Выбор сопла и время нахождения имеют решающее значение. Сопло должно соответствовать геометрии соединения. Для тяжелого меди требуется более большое сопло или мини-волна, обеспечивающая больший объем расплавленного припоя, который действует как тепловой резервуар для поддержания подачи тепла. Время нахождения — продолжительность контакта — также должно быть увеличено. Где стандартное соединение может потребовать одну или две секунды, тяжелое медное соединение может потребовать трех-пяти секунд или более. Также необходимо аккуратно управлять флюсом, поскольку локализованное и продолжительное нагревание может снизить его активность и привести к плохому смачивания.

Морское паянство для плат с высоким током

Морской пайка остается подходящим процессом для тяжелых медных плат, но только если у них равномерная тепловая масса. Его преимущество — пропускная способность, что делает его экономичным для массового производства. Вызов заключается в том, что весь процесс должен быть настроен на худший случай по тепловой массе платы. Если медь равномерно тяжелая, это работает. Если она варьируется, есть риск перегрева легких участков или недогрева тяжелых.

Расширенные зоны предварительного нагрева необходимы. Стандартный аппарат для пайки волной может иметь участок предварительного нагрева длиной 1,5 метра; для тяжелой меди часто требуется 2 метра или более и как минимум четыре зоны. Это обеспечивает необходимое время и энергию для равновесия массы меди. Целевая температура на выходе из зоны предварительного нагрева должна составлять 160–180°C, измеряемую непосредственно на поверхности меди с помощью контактных термопар, а не исходящую из температуры воздуха.

Скорость конвейера определяет время контакта с расплавленным припоем. Стандартные скорости от 1 до 1,5 метров в минуту часто слишком высоки для тяжелой меди. Тепловой эффект меди может быстро снизить температуру соединения ниже жидкого состояния. Замедление конвейера до 0,6—0,8 метров в минуту увеличивает время контакта, позволяя соединению стабилизироваться и завершить формирование интерметаллидов. Обратная сторона — понижение пропускной способности. Поиск оптимальной скорости требует итеративных тестов с термопарами для подтверждения достижения и сохранения целевой температуры соединения.

Принципы разработки теплового профиля

Тепловой профиль — это путешествие платы во времени и температуре. Для тяжелой меди нельзя просто масштабировать стандартный профиль; необходимо разработать новый с учетом огромной тепловой задержки массы меди.

Профили с высокой массой требуют продолжительных фаз пропитки и, возможно, более высоких пиковых температур. Зона пропитки, в которой плата удерживается чуть ниже температуры плавления припоя, позволяет медной массе достичь равновесия. Для платы весом 4 унции время пропитки в 60 секунд может потребовать увеличения до 90 или 120 секунд. Температуру пропитки следует устанавливать максимально высоко, насколько это позволительно компонентам — часто 160–170°C, чтобы свести к минимуму оставшуюся разницу по сравнению с жидким состоянием. Пиковая температура может потребовать достижения верхней границы спецификации припойного сплава, например, 250°C для SAC305 без свинца, чтобы обеспечить плавление самой тяжелой медной области.

Проверка профиля с помощью термопар, прикрепленных непосредственно к тяжелым медным участкам, является обязательной. Профиль, подтвержденный только измерением температуры воздуха или компонентов, бессмысленен. Необходимо измерять непосредственно медь. пропустить плату через процесс и проанализировать данные. Медь должна достичь температуры жидкого состояния и оставаться там как минимум 45–60 секунд для припоев с содержанием свинца или 60–90 секунд для бессвинцовых. Если этого не происходит, необходимо скорректировать профиль — увеличить предварительный нагрев, продлить фазу пропитки или повысить пиковую температуру — и повторить тестирование.

Недостаточное время в состоянии жидкого припоя — самая распространенная причина отказов. Медь достигает жидкого состояния на мгновение, но ее тепловая инерция возвращает температуру назад до завершения металлургических реакций. Это создает слабые соединения с неполными слоями интерметаллидов. Другие профилеподобные отказы включают мостики, часто вызванные истощением флюса из-за чрезмерного предварительного нагрева, и избыточным остатком флюса из профиля, слишком длинного или горячего для химии флюса.

Интеграция шин и особенности экстремального медного

Шины — это сплошные медные полосы, используемые для передачи токов в десятки или сотни ампер. Их тепловая масса гораздо превышает даже самую тяжелую медную плату. Пайка к шине превосходит возможности любого обычного процесса переплавки или волновой пайки; требуется локализованный, устойчивый нагрев, который способен превзойти способность шины проводить тепло.

Техники пайки шин включают использование паяльников с высокой тепловой мощностью, сопротивляющуюся пайку и мини-ванны с расплавленным припоем. Стандартный паяльник не справится, так как шина отводит тепло быстрее, чем паяльник может его подать. Высокомощный паяльник с массивным наконечником и мощностью более 150 ватт обеспечивает необходимый нагрев. Техника предусматривает предварительный нагрев шины паяльником в течение 10–20 секунд перед нанесением припоя. Мини-волны или фонтаны с расплавленным припоем также эффективны, обеспечивая локализованный поток расплавленного припоя, который служит как связующим материалом, так и тепловым резервуаром.

Фиксация важна для предотвращения смещения из-за теплового расширения. Специальные фиксаторы, зажимающие и шину, и плату, обязательны. Предварительный нагрев всей сборки в печи перед локализованной пайкой также помогает, снижая общий тепловой градиент.

Проверка соединений для этих высоконадежных приложений должна быть строгой. Визуальный осмотр должен подтвердить полное формирование филе, плавный вогнутый мениск и блестящую поверхность. Для приложений класса 3 часто требуется поперечный анализ на первых образцах, чтобы убедиться в наличии надежного слоя интерметаллидов.

Избегание повторных циклов в процессе через валидацию процесса

Цель всей этой работы — устранить дефекты до их появления. Повторная переработка — дорого, рискованно и свидетельствует о неисправности процесса. Единственный способ избежать этого — эмпирическое подтверждение процесса с помощью испытательных плат, моделирующих тепловую массу вашего проектирования.

Встраивайте термопары в участки с максимальной массой в этих испытательных платах. Запустите их через предложенный процесс, захватите данные и проанализируйте кривые. Проверьте, чтобы каждое критическое соединение достигло и удерживало температуру жидкого состояния в течение требуемого времени. Если какой-либо участок не достигает этого, скорректируйте один параметр — температуру предварительного нагрева, время пропитки или скорость конвейера — и повторите тест. Этот подход, основанный на данных и итерационный, создает рабочий процесс. Инвестиции в тестовые платы ничтожны по сравнению со стоимостью выбракованных производственных единиц.

После пайки визуальный осмотр должен сосредоточиться на признаках правильной теплопередачи. Хорошие соединения показывают полное смачивание, при котором припой равномерно течет в вогнутую фаску. Поверхность будет блестящей, а не тусклой, зернистой или трещиноватой. Плохие соединения, где припой скопился или выглядит матовым, свидетельствуют о недостаточном нагреве. Они предсказывают отказ в полевых условиях. Обнаружение их на этапе проверки позволяет исправить процесс на его источнике.

Проверенное тепловое управление — это нить, связывающая каждую часть этого руководства. Будь то разработка стратегии предварительного нагрева или пайка шинного разъема, задача остается одна: подать достаточное тепловое энергию в медную массу для формирования полноценной межметаллической связи. Шаг верификации подтверждает успех. Когда данные показывают, что медь нагревается достаточно, а осмотр подтверждает её хорошее смачивание, у вас есть процесс, который устранит холодные соединения, циклы повторного ремонта и отказ в полевых условиях.