Пакет micro-BGA — это сложная и требовательная задача в сборке электроники. Диаметры площадок, измеряемые в десятых миллиметра, и объемы припоя в микрограммах, делают их маломассным теплообменным объектом, противостоящим обычным стратегиям повторной обработки. Эта совокупность факторов создает режимы отказа, которые стабильно выводят уровень дефектов за пределы нескольких процентов, при этом стандартная атмосферная повторная обработка оставляет заметный след пустот, недостаточного смачивания и неполных соединений. Bester PCBA рассматривает это не как ограничение пакета, а как решаемую инженерную задачу. Наше решение — систематическое, основанное на трех китах: вакуумной повторной обработке для устранения пустот, точном дизайне трафарета для контроля нанесения пасты и характеристиках паяльной пасты, соответствующих уникальным тепловым требованиям процесса.

Интеграция этих факторов с атмосферой азота дает стабильные результаты: уровень дефектов ниже одного процента. Это не результат более строгого контроля или реализации героических мер по переработке; это результат устранения механизмов возникновения дефектов в их источнике. Вакуумная повторная обработка решает проблему газовой пленки. Геометрия апертуры управляет объемом пасты. Химия пасты регулирует кинетику смачивания и восстановления окислов. Атмосфера азота предотвращает окисление, ухудшающее поверхностную энергию. Каждый из факторов необходим, и ни один сам по себе недостаточен. Достижение уровня выпуска менее одного процента — это понимание взаимодействия этих переменных и их точное контроль в условиях производства.

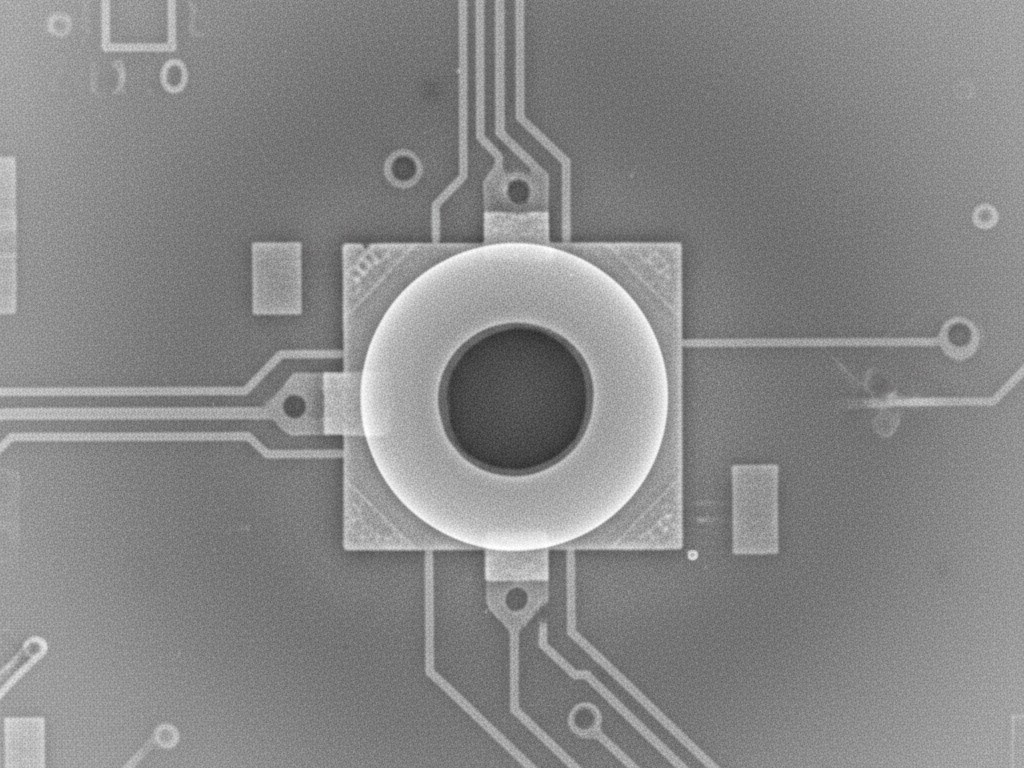

Образцы дефектных режимов, вызывающих повышенные показатели отказов Micro-BGA

Неисправности сборки micro-BGA делятся на четыре доминирующих режима. Несмотря на различные причины их возникновения, они обладают высокой чувствительностью к вариациям процесса.

Пустоты являются наиболее распространенными и исследуемыми дефектами. Пустоты образуются, когда газ — исходящий из испарений флюса, влаги или попавшего воздуха — захватывается в расплавленном припое. В более крупных соединениях мелкие пустоты часто не имеют значения. В соединении micro-BGA, где одна большая пустота может повредить всё соединение, даже незначительное захватывание газа может снизить теплопроводность и механическую прочность. Пустоты, занимающие более 25% площади поперечного сечения соединения, широко не допускаются; для micro-BGA этот порог достигается пустотами, едва заметными невооруженным глазом.

Недосмачиваение менее распространено, но более катастрофично. Происходит, когда расплавленный припой не распространяется по металлизированной площадке, что приводит к частичному контакту или полному рассеянию. Причина почти всегда — недостаточное восстановление окислов на интерфейсе припоя и площадки. Минимальный объем флюса в соединении micro-BGA и тепловые дисбалансы могут помешать очистке поверхности площадки в критическое окно смачивания. Тогда припой скапливается в каплю, а не распределяется, создавая соединение, которое может выглядеть целым, но по электрическим или механическим характеристикам — не работает.

Наведение мостов между соседними шариками — это проблема контроля объема. Избыточное нанесение пасты, часто вызванное превышением размеров апертур или некачественным разделением трафарета, вызывает слияние соседних элементов во время повторной обработки. Тонкие межосевые расстояния micro-BGA — часто 0.5 мм или меньше — дают мало миллиметровых запасов на ошибку. Нанесение пасты, которое расплывается всего на 50 микрометров, может привести к образованию моста, вызывающего короткое замыкание и дорогостоящие электрические неисправности.

Недостаточный объем паяльника является обратной задачей. Недостаточные порошковые депозиты оставляют соединения с недостаточной высотой филе или неполным покрытием интерфейса шарика с контактной площадкой. Эти соединения могут проходить первоначальную проверку, но склонны к усталостному разрушению при тепловом цикле или механическом стрессе. Этот дефект коварен, трудно обнаружим без рентгеновского изображения и может проявиться только после использования продукта в эксплуатации.

Эти четыре режима отказа обусловлены переменными процессами, которые работают на малых масштабах и в узких диапазонах. Высокие показатели требуют контроля механизмов, которые либо отсутствуют, либо их влияние незначительно в больших паяльных соединениях.

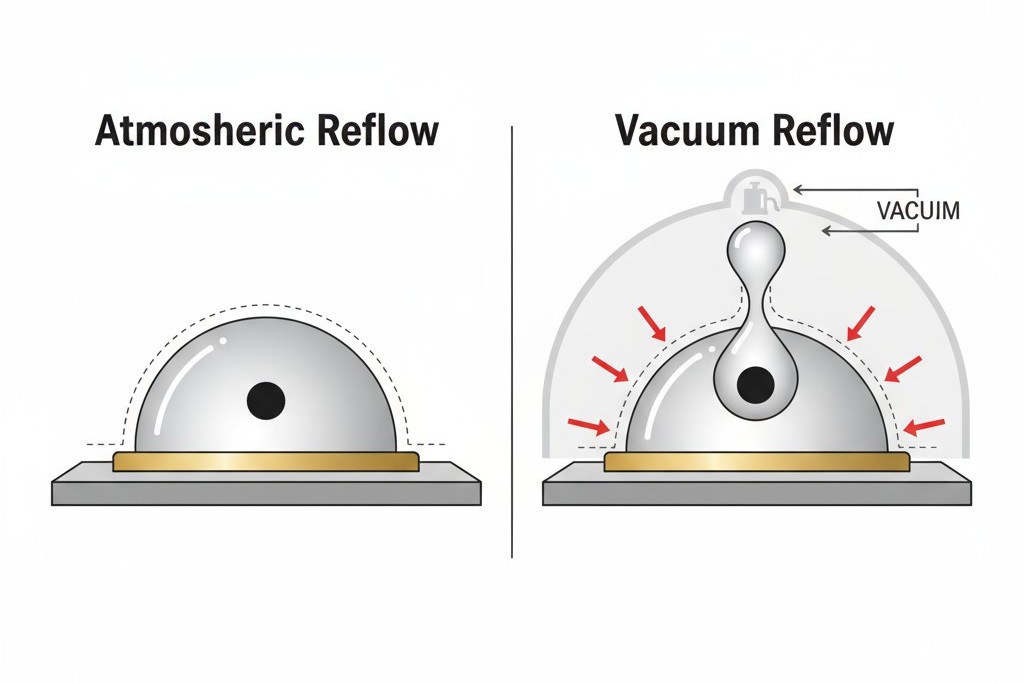

Почему вакуумный плавкий цикл устраняет основную причину

Атмосферное переплавление работает с фундаментальными недостатками при использовании micro-BGA. Само атмосферное давление — проблема. При стандартном атмосферном давлении газ, образующийся при пайке и влажности, некуда деваться, когда припой расплавляется и герметизирует контактную площадку. Поверхностное натяжение расплавленного припоя слишком велико, чтобы позволить газовым пузырькам выйти, особенно в таких маленьких объёмах. В результате происходит следующее: газ скапливается, образует пустоты и затвердевает на месте. Хотя корретировка процесса может снизить образование газа, она не может устранить фундаментальный механизм его захвата.

Вакуумный повторный нагрев удаляет ловушку.

Механизм образования пустот под атмосферным давлением

Основная роль флюса — снизить оксиды на металлических поверхностях. Эта термически активированная реакция высвобождает летучие органические соединения и водяной пар, ускоряясь при достижении температурной активности флюса (обычно 150-180°C). В обычной духовке эти газы сначала свободно выходят. Проблема начинается, когда частицы припоя сливаются в жидкость.

После плавления припой смачивает контактную площадку и шарик, образуя жидкий мост с высокой поверхностной натяжением. Любой газ, все еще образующийся, теперь затянут под этим слоем жидкости. Газ не может преодолеть поверхностное натяжение и выйти, поэтому скапливается на граниине. При охлаждении сборки эти газовые карманы затвердевают, образуя пустоты. Малый объем микропаяльного соединения BGA означает, что даже умеренное выделение газа создает высокий процент пустот. Пустоты размером 10-30% по объему являются обычным явлением при атмосферном повторном нагреве, даже с пастами с низким содержанием пустот.

Как вакуумное давление вытесняет дегазацию перед затвердеванием

Вакуумное переплавление инвертирует градиент давления. Уменьшая окружающее давление, пока припой расплавлен, процесс активно вытягивает газ из соединения. Газовые пузырьки расширяются под разностью давления, создавая внешнюю силу, которая помогает им подняться к поверхности, разорваться и выпустить свое содержимое в эвакуированную камеру. Барьер поверхностного натяжения преодолевается за счет градиента давления, вызываемого вакуумом.

Эффективность зависит от времени и давления. Обычно используется вакуум 10-50 миллибар, создающий частичное давление, достаточно высокое, чтобы обеспечить быстрое выделение газа. Этот вакуум должен применяться, когда припой полностью расплавлен, но до начала затвердевания. При слишком раннем применении он почти не влияет; при слишком позднем — газ уже заперт. Оптимальное окно узкое, обычно начинается при или чуть ниже температуры жидкого состояния припоя и длится от 20 до 60 секунд.

Результат — заметное, повторяемое снижение содержания пустот. Процессы, вызывающие 15-25% пустот при атмосферном повторном нагреве, обычно достигают 2-5% при вакуумной обработке. При оптимизации пасты и профилей достижима пустотность менее 1%.

Это не просто постепенное улучшение. Это устранение доминирующего режима отказа в сборке микропаяльника BGA.

Параметры профиля вакуумной повторной обработки для Micro-BGA

Профиль повторного нагрева — это тепловая дорожная карта, которая должна также управлять средой давления. Профили, обеспечивающие менее 1% пустот, разрабатываются исходя из тепловой реакции сборки, характеристик выделения газов пастой и механических ограничений вакуумной системы.

Стратегия зоны предварительного нагрева и пропитки

Зона предварительного нагрева поднимает температуру сборки до однородной и начинает активировать флюс. Для микропаяльника BGA скорость разгона обычно ограничена 1-3°C в секунду, чтобы избежать теплового шока. Зона пропитки, обычно длится 60-120 секунд при 150-180°C, позволяет флюсу выполнить большую часть работы по снижению оксидов, обеспечивая чистые, смачиваемые поверхности при плавлении припоя. Некоторые профили начинают создавать частичный вакуум во время пропитки для предварительного удаления летучих веществ, но это должно быть сбалансировано с удалением активных компонентов флюса до завершения их работы.

Время применения вакуума и целевые показатели давления

Когда и насколько глубоко применять вакуум, определяет профиль. Обычно последовательность вакуумирования начинается в конце замачивания или в начале набора до пиковых температур. Давление постепенно снижается в течение 10–20 секунд до целевого значения 10–50 миллибар. Более низкое давление более эффективно, но увеличивает риск испарения критических компонентов флюса. Вакуум поддерживается в течение всего времени выше жидкой фазы — критического окна для уменьшения пористости, обычно 30–60 секунд. По мере охлаждения сборки вакуум медленно отпускается в течение 10–30 секунд, позволяя припою частично затвердеть перед восстановлением полного атмосферного давления.

Контроль пиковых температур и скорости охлаждения

Для стандартного припоя SAC305 (жидкая фаза при 217°C) типичны пиковые температуры в диапазоне 235–245°C, что обеспечивает достаточный запас для равномерного расплавления по всей плате. Время пребывания выше жидкой фазы (TAL) — важный параметр, обычно в пределах 30–60 секунд. Слишком короткое время — неполное смачивание; слишком долгое — слои межметаллических соединений у интерваллидных соединений растут слишком толстыми, что приводит к хрупким соединениям. Для достижения равномерного TAL по всей сборке требуется аккуратное профилирование с использованием нескольких термокаулов.

Скорость охлаждения после пиковых температур влияет на зернистую структуру припоя. Быстрое охлаждение (2–4°C в секунду) образует мелкие зерна, что обычно связано с улучшенными механическими свойствами. Однако чрезмерно быстрое охлаждение может вызвать тепловой шок. Типичная стратегия — контролируемое быстрое охлаждение сразу после пика, за которым следует медленное охлаждение по мере затвердевания припоя.

Дизайн трафарета и апертуры для однородных нанесений пасты

Вакуумное повторное плавление бесполезно, если осадка пасты повреждена. Процесс нанесения — основа урожайности микропакетов BGA, и для этих компонентов дизайн трафарета отличается от стандартных практик.

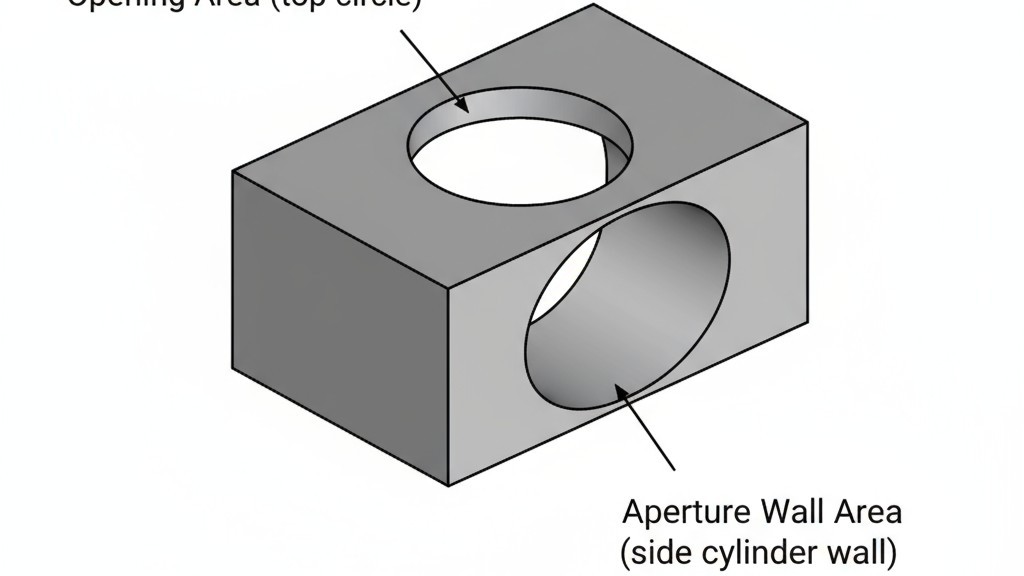

Отношение площади отверстия к эффективности высвобождения

Отношение площади отверстия — это фундаментальное правило для прогнозирования высвобождения пасты. Отношение выше 0,66 — общая рекомендация для обеспечения чистого переноса пасты на площадь, а не прилипания к стенкам отверстия. Для площадок micro-BGA диаметром 200–300 микрометров это правило предъявляет строгие ограничения к толщине трафарета.

Рассмотрим отверстие диаметром 250 микрометров. В трафарете толщиной 100 микрометров отношение площади составляет 0,62, чуть ниже порогового значения. Чтобы обеспечить надежное высвобождение, трафарет необходимо сделать толщиной около 90 микрометров. Это иллюстрирует основной компромисс: более тонкие трафареты улучшают высвобождение, но уменьшают объем пасты, что создает риск недостаточного припоя. Решение — сбалансированный дизайн с использованием самого тонкого трафарета, совместимого с необходимым объемом припоя.

Выбор толщины трафарета для шага micro-BGA

Толщина трафарета для micro-BGA обычно составляет 75–125 микрометров, значительно тоньше стандартных 150–200 микрометров, используемых в обычной SMT. Для шага 0,5 мм обычно используют 100–125 микрометров; для 0,4 мм — 75–100 микрометров. Выбор балансирует объем и высвобождение. В PCBA по Bester мы используем электроотформованные трафареты для micro-BGA, толщина которых выбирается в зависимости от шага и типа пасты, поскольку они обеспечивают лучшее управление геометрией стенок по сравнению с лазерными трафаретами.

Форма отверстия и обработка стенок

Идеальное отверстие — это больше, чем просто дыра. Для micro-BGA округлые или скосовые уголки предотвращают разрывы пасты при отделении трафарета. Также важна гладкая отделка стенок. Электрополировка отверстий до зеркального блеска снижает силу сцепления между пастой и трафаретом. Некоторые трафареты дополнительно покрываются нанопокрытиями с отталкивающими пасту свойствами, что улучшает показатели отношения площади и позволяет использовать немного более толстые трафареты или меньшие отверстия. Также отверстия могут намеренно быть чуть меньше площадки на 5–10%, чтобы уменьшить объем пасты и снизить риск мостиков на компонентах с мелким шагом.

Технические характеристики паяльной пасты для смачивания и образования пустот

Паста припоя — это сердце процесса. Для micro-BGA выбор пасты связан с подбором свойств материала для обеспечения соединений малого объема, выполненных под вакуумом.

Распределение частиц по размеру и тип классификации

Тип 3 пасты (микрометры 25-45), распространенная в общем SMT, слишком груб для микро-BGA. Стандарт — Тип 4 (20-38 микрометров) или Тип 5 (15-25 микрометров). Более тонкий порошок легче проходит через маленькие отверстия, создает более гладкие отложения и лучше реагирует на активацию флюса. Предпочтительнее использовать Тип 5 при межосевом расстоянии 0,4 мм и менее, когда размеры отверстий падают ниже 200 микрометров.

Компромисс с более тонким порошком — чувствительность. Увеличенная площадь поверхности ускоряет окисление во время хранения, что может снизить паяемость. Паста Тип 5 имеет меньший срок годности и требует строго соблюдения условий обращения. Правильное хранение обязательно: пасту ведут по партии, хранят в холодильнике, а открытые контейнеры утилизируют после рекомендуемого срока воздействия. Эта дисциплина необходима для стабильных результатов.

Активность флюса и показатель смачивания

Для микро-BGA флюс обычно — это безотмываемая формула с умеренной активностью. Безотмываемые флюсы оставляют безобидные остатки, что критично, поскольку очистка плотных участков микро-BGA очень сложна. Уровень активности должен быть достаточен для снижения оксидов на контактах и компонентах, но не настолько агрессивен, чтобы атаковать металлизацию или выделять чрезмерное количество газа во время повторного пайки. В этом сегменте доминируют лакированные и синтетические смолистые безотмываемые флюсы, при этом современные синтетические смолы часто разрабатываются для меньшего выделения газов при вакуумной рефлюмовке. Водорастворимые флюсы используются редко из-за рисков, связанных с обязательной агрессивной очисткой.

Атмосфера азота как средство контроля окисления

Хотя вакуумная рефлюмовка устраняет захваченные газы, она не предотвращает окисление расплавленного припоя. Стандартным средством борьбы является атмосфера из азота. Заменяя воздух и снижая содержание кислорода ниже 100 частей на миллион, среда в печи значительно замедляет образование оксидов. Припой остается ярким и металлическим, а флюс не нагружен задачей удаления только что образовавшихся окислов.

Для микро-BGA улучшение смачивания является бесценным. Маленькие контактные площадки и объемы припоя не оставляют места для ухудшения смачивания. Азот создает буфер, обеспечивая равномерное смачивание даже на площадках с неполными поверхностями. Важнейшие параметры — чистота и расход, которые контролируются для поддержания стабильной, низкооксигенной среды без образования турбулентности, способной нарушать отложения пасты.

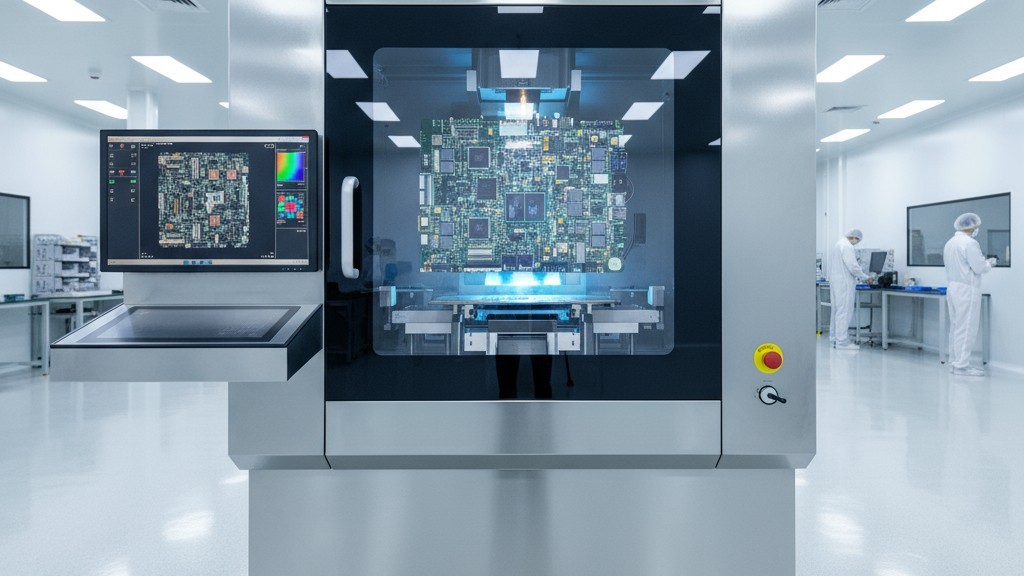

Интеграция процесса и измеренные показатели выхода

Ни одна из этих техник не работает в одиночку. Вакуумная рефлюмовка устраняет пустоты только при правильной deposition пасты. Конструкция трафарета контролирует объем только если паста может отставать чисто. Азот предотвращает окисление только при правильном профиле рефлюмовки. Достичь уровня дефектов ниже 1% возможно только за счет дисциплинированной интеграции всех этих факторов.

Это требует тщательной проверки процесса. На этапе Bester ПКБ каждая новая конструкция микро-BGA проходит обзор технологической осуществимости. Начальные сборки профилируются с помощью термопар, и профиль вакуумной рефлюмовки настраивается исходя из измеренной тепловой реакции платы. Первый образец сборки рентгенологически проверяется на наличие пустот и выявление коренной причины дефектов.

Результаты подтверждают подход. Сборки, обработанные этой комплексной системой — оптимизированные профили вакуума, паста Тип 4 или 5, электроотлитые трафареты и атмосфера из азота — стабильно достигают уровней пустот ниже 5% и общих уровней дефектов ниже 1% для соединений микро-BGA. Это повторяемый результат на производственном масштабе. Дефекты, характерные при атмосферной повторке, эффективно исключаются из процесса.

Стоимость такой производительности — дисциплина. Оборудование для вакуумной рефлюмовки более сложное, паста с тонким порошком требует более строгого обращения, электроотлитые трафареты стоят дороже, а азот — расходы на эксплуатацию. Это реальные компромиссы. Возврат — это процесс, встраивающий качество изначально, а не проверяющий на дефекты. Для приложений с высокой надежностью, где переделка непрактична, инвестиции оправданы.