Один сбой popcorn может привести к списанию всей платы. Когда он происходит на финальной проверке — или, что еще хуже, на месте — стоимость увеличивается в разы. Трещина в компоненте, переделка, задержка отгрузки и потеря доверия клиента — все это происходит из-за одной предотвратимой причины: влаги, поглощенной в пластиковых упаковках, которая взрывообразно испаряется во время пайки при повторном течении. Для команд, работающих с компонентами MSL3 и выше, это не редкое происшествие. Это предсказуемый отказ, который происходит, когда сбиваются контроль за сроком службы на производстве или процедуры выпекания, выходящие за пределы безопасных параметров.

Решение не сводится к догадкам; это систематический контроль. Правильное обращение с уровнем чувствительности к влаге (MSL) — это не продвинутая инициатива по качеству для массовых операций. Это базовая операционная дисциплина. Даже небольшие команды могут реализовать его с помощью ручного отслеживания, умеренного хранения в сухих условиях и строгого соблюдения проверенных профилей выпекания. Построить такую систему сложно, потому что необходимое знание часто разбросано по стандартам, руководствам поставщиков и внутренним знаниям.

Это руководство предоставляет полный операционный каркас для компонентов MSL3 до MSL6. Мы рассмотрим физику повреждений, вызванных влагой, определим терминологию рейтингов MSL и срока службы на производстве, а затем пройдем по практическим шагам для отслеживания, хранения и выпекания компонентов — всё так, чтобы избежать отказов, не перегружая небольшую команду. Основное внимание уделяется надежным и поддерживаемым системам, а не репликации корпоративной инфраструктуры.

Почему влажность разрушает компоненты во время переплава

На микроскопическом уровне пластиковые компоненты пористы. При воздействии нормальных атмосферных условий они поглощают влагу из воздуха, которая диффундирует в пластиковый состав и интерфейсы между кристаллом, прикреплением кристалла и формообразующей смесью. Это не поверхностный конденсат; это глубокое поглощение, когда молекулы воды мигрируют в матрицу материала, движимые градиентом влажности между упаковкой и окружающим воздухом. Скорость поглощения зависит от упаковки, пластика и окружающей влажности, но для любой непечатной упаковки это неизбежно.

Катастрофа происходит во время пайки при повторном течении. Когда компонент, насыщенный влагой, приближается к пиковым температурам 250–260°C, необходимых для бессвинцовой пайки, поглощенная вода не просто испаряется. Она взрывообразно превращается в пар внутри герметичной упаковки. Захваченный пар вызывает резкий рост внутреннего давления, превышая механическую прочность связей между кристаллом, формообразующей смесью и другими внутренними слоями.

Результатом является деламинация, при которой слои отделяются, или явный трещина в упаковке. Это так называемый «эффект попкорна», названный по звуку хлопка, который издает компонент во время разрушения. Однако многие отказы беззвучны, обнаруживаются только позднее при осмотре или после полевого отказа.

Самое большое напряжение возникает в более крупных упаковках и тех,что содержат материалы с разными коэффициентами расширения. Маленький SOT-23 может лучше переносить влагу, чем крупный BGA или QFN, потому что объем пара и механическая рычаги меньше. Именно поэтому существуют рейтинги MSL: они количественно определяют допуск упаковки к влаге, устанавливая жесткий лимит времени, в течение которого она может находиться под воздействием воздуха, прежде чем превратиться в бомбу замедленного действия в печи для повторного течения.

Понимание этого механизма имеет решающее значение. Ограничения срока службы на производстве не являются произвольными. Отказ носит вероятностный характер — некоторые детали в партии могут выдержать, а другие — треснуть, что создает ошибочное впечатление о ненужности контроля, пока не произойдет критический отказ в дорогостоящем сборочном узле.

Как выглядят сбои в Popcorn

Распознавание сбоя попкорна требует знания, где смотреть. Внешне самым очевидным признаком является трещина на поверхности упаковки, часто идущая от края к центру. В тяжелых случаях упаковка может выпучиться, так как верхняя поверхность поднимается из-за внутренней деградации. Это сбои, обнаруженные во время хорошего визуального осмотра.

Многие отказы внутренние и невидимы невооруженным глазом. Деламинация между кристаллом и выводным каркасом не всегда проявляется на поверхности. Эти скрытые дефекты могут пройти визуальные и даже базовые электрические тесты, проявляясь только при тепловом циклировании в поле. Именно поэтому отказ popcorn так коварен: повреждение происходит во время пайки, но симптом может проявиться с задержкой в недели или месяцы. Для команд с рэнтгеноспектроскопией деламинация выглядит как темные порожки в внутренних интерфейсах, часто возле краев кристалла.

К тому времени, как вы заметите отказ popcorn, ваша система контроля уже вышла из строя. Цель — профилактика, начинающаяся с понимания и уважения к рейтингам MSL.

Как оценки MSL определяют ваши требования к управлению

Рейтинги уровня чувствительности к влаге, определённые стандартом IPC-JEDEC J-STD-020, классифицируют компоненты в зависимости от того, как долго их можно подвергать воздействию атмосферных условий до риска повреждения при повторной пайке. Производитель устанавливает рейтинг через контролируемые испытания и наносит его на мешок с барьером от влаги (MBB) и в техническом описании. Для производственной команды рейтинг MSL определяет все решения относительно отслеживания срока службы на площадке и хранения.

Рейтинги колеблются от MSL1 (неограниченный срок службы на производстве) до MSL6 (несколько часов воздействия перед обязательной выпеканием). Уровни, требующие внимания, — это MSL3 и выше, где срок службы на производстве достаточно короткий, чтобы истечь во время нормального производства.

- MSL3: 168 часов (одна неделя) срока службы на производстве при ≤30°C и 60% RH.

- MSL4: 72 часа (три дня).

- MSL5: 48 часов.

- MSL5a: 24 часа.

- MSL6: Должен быть переплавлен в течение времени на карте (TOC), указанного на этикетке, часто всего 4-6 часов. Эти случаи редки, но критически важны для отслеживания.

Часы начинаются с момента открытия влагозащитной пакета. Не важно, находятся ли компоненты на полке или их укладывают на плату; поглощение продолжается. Единственный способ остановить часы — вернуть компоненты в сухую среду (ниже 10% RH) или запечь их, чтобы сбросить их состояние.

Определение рейтинга MSL проста. Комплектующие в упаковке будут иметь этикетку с указанием MSL, срока хранения и условий применения. Если этикетка отсутствует, дата-лист компонента укажет рейтинг. Для небольших команд ведение простого справочного списка, отображающего часто используемые номера деталей и их уровни MSL, может существенно сэкономить время.

Одно важное уточнение: срок хранения не является универсальной константой. Стандартные значения предполагают 60% RH или ниже. Если ваша производственная зона более влажная, эффективный срок хранения сокращается. Консервативный подход — всегда использовать стандартные значения, а не пытаться корректировать их в соответствии с местными условиями, что создает риск ошибок измерения.

Почему компоненты MSL1 и MSL2 отличаются

Компоненты MSL1 имеют неограниченный срок хранения при стандартных условиях. Обычно они герметически запечатаны (например, керамическими корпусов) или представляют собой очень маленькие пластиковые корпуса. Компоненты MSL2 имеют срок хранения один год, что слишком долго для необходимости активного отслеживания в любых реалистичных сценариях производства. Ваше внимание, и внимание любой системы отслеживания MSL, должно быть сосредоточено на MSL3 и выше — компонентах, которые могут и будут истекать в течение обычного производственного цикла.

Отслеживание срока хранения без корпоративного программного обеспечения

Принцип отслеживания срока хранения прост: зафиксировать момент открытия влагозащитной пакета, вычислить время истекания срока и обеспечить использование компонента или его возвращение в сухое хранилище до этого срока. Маленьким командам не нужно MES-программное обеспечение для этого; им нужен дисциплинированный ручной процесс.

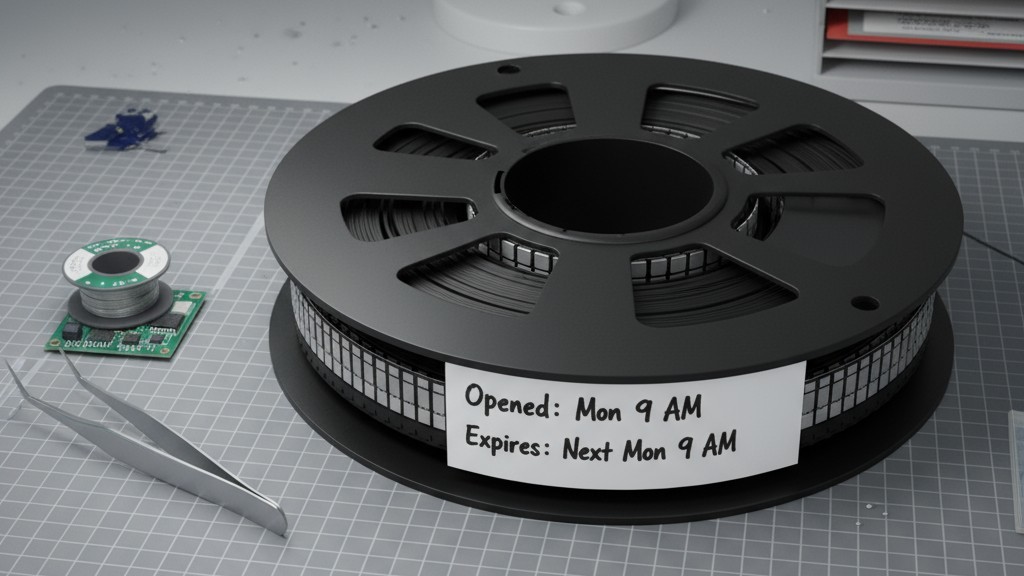

Самый простой метод — этикетка на упаковке компонента. Когда пакет открыт, запишите дату и время открытия прямо на него перманентным маркером. Чтобы исключить догадки, также запишите рассчитанную дату и время истечения срока. Например, для компонента MSL3, открытого в понедельник в 9 утра, этикетка должна гласить: «Открыто: Пн 9:00, Истекает: Следующий Пн 9:00». Этот визуальный подсказчик позволяет любому быстро оценить статус компонента.

Чтобы повысить срочность, некоторые команды используют цветовые наклейки: зеленый — более чем 48 часов осталось, желтый — 24-48 часов, и красный — меньше 24. Эта система хорошо работает, когда компоненты расположены на открытых полках, и операторам нужно быстро обнаруживать части, nearing expiry.

Для централизованного отслеживания или аудита эффективен простой журнал в таблице. Он должен включать колонки с номером детали, MSL, ID пакета, временем открытия, временем истечения срока и статусом. Когда пакет открыт, создается запись. Когда он использован, запись закрывается. Если он перемещен в сухое хранилище, статус обновляется на «пауза». Такой подход требует дисциплины в реальном времени, но предоставляет ценную запись для отслеживания тенденций и поддержки анализа коренных причин.

Передача смены — распространенная точка отказа. Оператор может открыть пакет ближе к концу смены и не сообщить об этом следующему экипажу. Установите протокол передачи, при котором вышедший оператор устно сообщает о любых новых открытых пакетах или, лучше, ведет журнал передачи. Эта избыточность обеспечивает, что отслеживание не зависит от памяти одного человека.

Ручные системы хорошо работают для небольших и средних объемов, с менее чем 20-30 активных MSL-пакетов одновременно. Когда сложность растет, пора инвестировать в программное обеспечение и сканирование штрих-кодов. До тех пор важна простота и последовательность.

Решения для сухого хранения для маленьких команд

Сухое хранение создает среду с относительно низкой влажностью (ниже 10% RH), чтобы остановить поглощение влаги, эффективно приостанавливая отсчет срока службы. Идеально — достигать 5% RH или ниже, чтобы обеспечить запас безопасности. Это требует либо питаемого сухого шкафа, либо пассивной сушильной коробки с десиктантом.

Сухие шкафы являются предпочтительным решением. Эти питаемые устройства используют датчики и автоматическую регенерацию десиктанта или азотную промывку для поддержания заданного уровня влажности. Когда вы открываете дверь, система автоматически возвращается к целевому RH за несколько минут. Они идеально подходят для активного учета. Основными характеристиками являются внутренний объем, время восстановления и диапазон влажности. Шкаф, поддерживающий ≤5% RH и восстанавливающийся за 30 минут, подходит для большинства небольших команд.

Десикантные сухие коробки представляют собой недорогую пассивную альтернативу. Это запечатанные контейнеры с лотками со силикагелем, который поглощает влагу. Внутри мониторят гигрометром RH. Главный недостаток — обслуживание: после насыщения десиктанта его нужно извлечь и пропечь для регенерации. Каждый раз, когда коробка открывается, внутрь попадает влажный воздух, и ребалансировка может занять часы. Такие коробки лучше всего подходят для долгосрочного хранения с редким доступом, а не для активного производства.

Независимо от метода, мониторинг влажности обязателен. Используйте откалиброванный цифровой гигрометр внутри каждого хранилища. Калибруйте их не реже чем ежеквартально с помощью сертифицированного эталона, чтобы избежать дрейфа датчиков и ложного чувства уверенности. Если RH внутри шкафа превышает 10%, компоненты внутри рискуют, и время, проведенное в таком неблагоприятном окружении, считается в срок их службы.

Распространенная ошибка — переполнение. Сухое хранение зависит от циркуляции воздуха. Если полки слишком плотно упакованы, могут образовываться области с более высокой влажностью. Оставляйте пространство между предметами и избегайте укладывания пакетов так, чтобы блокировать воздушный поток.

Когда срок службы пола истекает: выпекайте или выбросьте

Когда срок службы компонента истекает, он поглотил слишком много влаги для безопасного повторного монтажа. Есть два варианта: сушить его для удаления влаги или утилизировать. Выбор зависит от стоимости компонента, его доступности и возможностей для сушки.

Сушка оправдана экономически для дорогих или долгосрочных компонентов. Для BGA, стоимость которого составляет несколько долларов, время в духовке и затраты труда мало по сравнению с утилизированием детали. Для недорогих пассивов зачастую выгоднее выбросить просроченный запас и открыть новую катушку.

Рассмотрите фактор риска. Если компонент был подвергнут воздействию влажности значительно выше 60% RH, стандартный профиль отпекания может быть недостаточным. В таких случаях консервативным выбором является их утилизация, а не риск неполного отпекания. Всегда документируйте решение об отпекании для прослеживаемости. Достаточно простой записи в бэйкбуке с указанием номера детали, цикла отпекания и даты.

Расширенное сухое хранение как временная задержка

Если срок хранения истек, но вы не можете сразу выполнить отпекание, вы можете поместить компонент в сухое хранилище (≤10% RH). Это останавливает дальнейшее поглощение влаги и удерживает компонент в стабильном состоянии до его отпекания. Это пауза, а не сброс. Компонент все еще вне спецификации и должен быть отпечен перед использованием. Четко маркируйте его — «Истекший — ожидание отпекания» — чтобы оператор не ошибся при использовании. Это удобно при групповой обработке нескольких истекших компонентов в один эффективный цикл отпекания.

Профили отпекания, сохраняющие надежность компонентов

Отпекание использует контролируемую печь для удаления поглощенной влаги, возвращая компоненты в сухое состояние. Процесс должен быть достаточно агрессивным, чтобы работать в практическое время, но достаточно мягким, чтобы избежать термических повреждений. Пластиковые компаунды, клеи и проводники имеют свои тепловые ограничения.

Стандартные профили отпекания определены в IPC-JEDEC J-STD-033. Для большинства компонентов MSL3, 125°C в течение 24 часов является консервативным и эффективным профилем. Более толстые корпуса или компоненты с более высоким MSL могут потребовать 48 часов. Всегда консультируйтесь с даташитом компонента или стандартом IPC для подтверждения правильного профиля.

Печь должна иметь устойчивый контроль температуры и принудительную циркуляцию воздуха; стандартная печь для повторного плавления не подходит. Печь должна поддерживать целевую температуру с точностью ±5°C. Загрузите компоненты на лотки в один слой, оставляя пространство для свободной циркуляции воздуха. Если компоненты находятся в пакетах с влагозащитой, откройте или удалите пакеты заранее.

Таймер отпекания запускается только при достижении печью целевой температуры, а не при загрузке деталей. Недопекание — распространенная ошибка, которая оставляет остаточную влагу глубоко внутри упаковки.

Охлаждение также должно быть контролируемым. Извлечение компонентов из печи при 125°C и их воздействие на комнатную температуру создает тепловой удар, который может вызвать микротрещины. Самый безопасный метод — выключить печь и дать деталям остыть внутри с закрытой дверью в течение нескольких часов. Если нужно более быстрое охлаждение, чуть приоткройте дверь, избегая принудительного воздуха.

Критические ошибки при отпекании

Перепроизводство температуры является наиболее опасной ошибкой. Если температура печи превысит максимальную допустимую температуру компонента (часто 150°C), это может вызвать необратимые повреждения, приводящие к отказам в полевых условиях. Калибруйте вашу печь ежегодно и проверяйте ее точность с помощью независимого термопары.

Недостаточное время выпекания оставляет влагу запертой в более глубоких слоях упаковки. Упорствуйте не сокращать циклы ради ускорения производства. Лучше правильно выпекать меньше компонентов, чем торопиться с большой партией.

Повторное выпекание Многоразовое повторное выпекание компонентов вызывает накапливающееся тепловое старение. Стандарт IPC обычно допускает до трех циклов выпекания, прежде чем надежность будет считаться под угрозой. Если деталь нуждается в частом повторном выпекании, это свидетельство сломанного процесса контроля срока службы. Решайте коренную причину — неэффективный комплектование, избыток запасов или плохое хранение, а не полагайтесь на повторное выпекание.

Мониторинг вашей системы для постоянного соответствия

Система обращения с MSL эффективна только настолько, насколько дисциплинирована ее поддержка. Процедуры могут со временем ухудшаться без регулярного мониторинга и аудита.

Внедрите простые проверки в существующие процедуры контроля качества. Раз в неделю проверяйте ярлыки срока службы на точность. Осмотрите сухие шкафы, чтобы убедиться, что показатели влажности в норме и они не переполнены. Проверьте даты калибровки гигрометров. Эти постоянные проверки показывают команде, что систему воспринимают всерьез.

Отслеживайте тенденции сбоев. Если сбои типа попкорна все еще происходят, это указывает на пробел в вашей системе. Обработка компонента вне установленной процедуры? Ошибочная процедура? Влажность окружающей среды выше предполагаемой? Корреляция сбоев с конкретными деталями или партиями позволяет реализовать целенаправленные корректирующие меры.

Периодически обновляйте обучение команды. Ознакомьте новых операторов четкими инструкциями и проводите ежеквартальные повторные обучения для существующей команды, чтобы просмотреть процедуры и обсудить недавние случаи чутье. Обучение — это постоянное вложение, а не разовое событие.

Если сбои продолжаются несмотря на строгий контроль, возможно, пора использовать расширенный анализ, например, сканирующую акустическую томографию (SAT) или рентгеновский контроль. Эти инструменты могут выявить внутреннюю деламинацию и другие повреждения, связанные с влажностью, невидимые невооруженным глазом. Для большинства небольших команд это редкость, но знание, когда нужно повысить уровень, может предотвратить долгое и бесцельное устранение неполадок.