Напряжение знакомо. Вам нужны быстрые сборки новых продуктов (NPI), чтобы проверить дизайн, быстро итеративно улучшать и опередить конкурентов на рынке. Но вам также нужно, чтобы эти же конструкции масштабировались до стабильного, повторяемого массового производства без начала заново. Большинство контрактных производителей вынуждены делать выбор: быстрое прототипирование в условиях хаоса или дисциплинированное производство с ледниковыми циклами NPI.

В Bester PCBA мы предоставляем и то, и другое. Разница не в героическом усилии или мечтаниях; это в архитектуре. Мы построили весь наш процесс вокруг выделенных ячеек NPI, внедрили ранние контрольные точки DFM и установили протокол закрепления золотого образца, который создает чистый и неразрушимый мост от прототипа к производству. Это не маркетинговое заявление. Это методология, и механика определяет, удастся ли вашему продукту добиться успеха или потерпит неудачу при росте объемов.

Почему NPI и производство — противоположные силы

Ввод нового продукта и массовое производство — это не только разные по масштабу процессы. Их требования к эксплуатации кардинально несовместимы. Понимание этого конфликта — единственный способ найти решение для обеих сторон.

NPI существует для ответа на вопросы. Он требует итераций, быстрых изменений и гибкости для pivотирования, когда предположение о дизайне не оправдывается. Цель разработки NPI — учиться, проверять гипотезу, находить режимы отказа и вносить изменения на лету. Скорость — всё. Вам нужны ответы сейчас, а не в следующем квартале.

Производство, напротив, существует для устранения вопросов. Оно требует закрепленных процессов, зафиксированной документации и безупречного выполнения при объеме. Каждая переменная контролируется; каждый шаг оптимизирован для пропускной способности, выхода продукции и стоимости. Цель — эффективность и предсказуемость. Стабильность — главный критерий, а изменения — дорогие нарушения.

Пытаетесь запустить оба процесса на одной линии — и вы уничтожаете оба. Работа NPI прерывает графики производства, снижая пропускную способность из-за дорогостоящих переборок. Дисциплина производства мешает NPI, скрывая быструю итерацию под горой контроля изменений. Операторы, обученные для высокой стабильности объема, терпят разочарование из-за разнообразия; операторы, которым нравится разнообразие, не могут поддерживать дисциплину для производства с высоким выходом. Результат — не компромисс. Это хаос.

Стоимость этого хаоса реальна. Мы видели, как клиенты приходили после задержек NPI, растянутых на недели, потому что графики производства брали верх, или когда урожайность производства падала, потому что недисциплинированные практики прототипирования проникали в основную линию. Провал предсказуем. Когда принуждаете несовместимые процессы делить ресурсы, получаете худшее из обоих миров. Единственное структурное решение — разделение.

Архитектура выделенной ячейки NPI

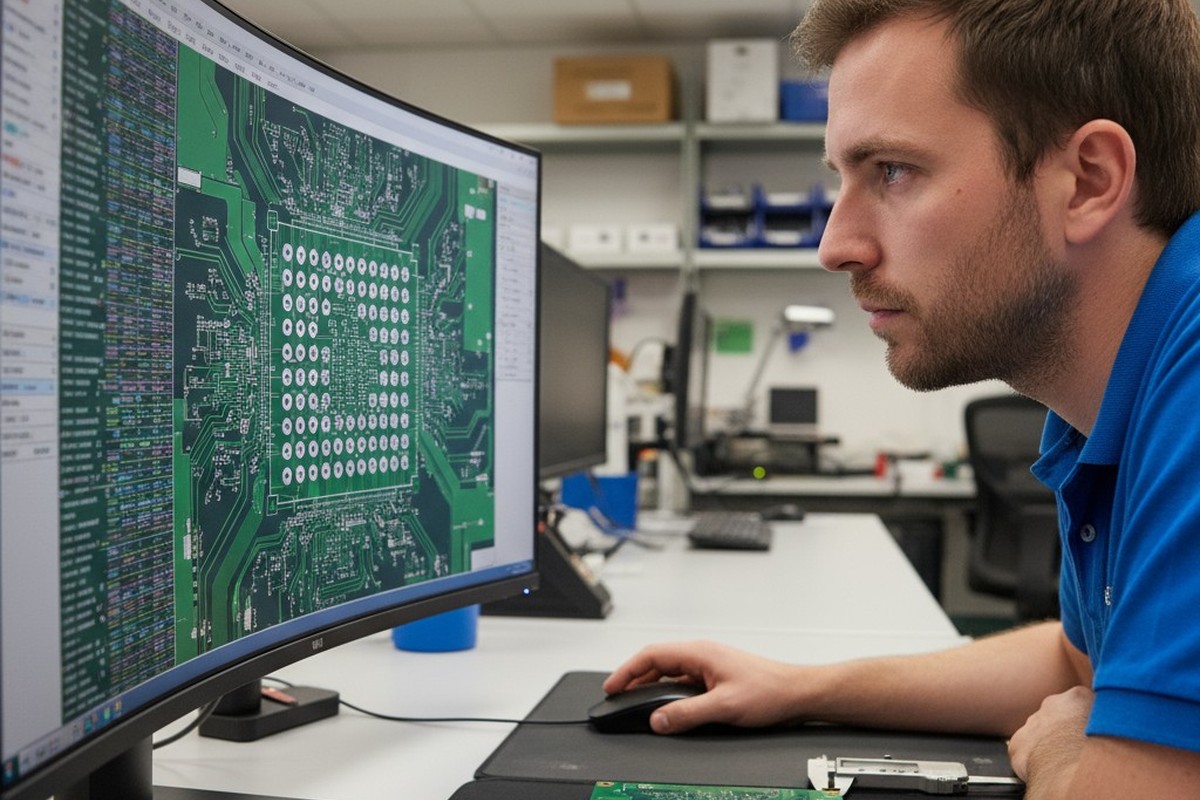

В Bester PCBA наши ячейки NPI физически и операционно изолированы от линий производства. Это не модель совместного использования ресурсов, где NPI вписывается в производственный простой. Это параллельная архитектура, в которой NPI занимает свое пространство, свое оборудование, свое расписание и свои правила. Такое разделение делает возможными как скорость, так и дисциплину.

Физическая и процессная изоляция

Физическая изоляция означает, что наши ячейки NPI — это отдельные производственные зоны с независимым рабочим процессом. Когда приходит сборка NPI, она не ожидает завершения производственного запуска или конкурирует за линию по времени. Она входит в ячейку, уже настроенную для разнообразия и быстрой настройки. Производственные линии работают по оптимизированным графикам, основанным на обязательствах по объему; ячейки NPI работают по гибким графикам, управляемым сроками клиента. Конфликтов нет, потому что нет общих ограничений.

Изоляция процесса означает, что ячейки NPI функционируют по разным правилам. Производственные линии соблюдают строгий контроль изменений, где любое отклонение требует официального утверждения. Ячейки NPI ожидают изменений. Мы вводим гибкость в рабочий процесс, предвидя, что сборка может выявить проблему, требующую немедленного исправления. Это не хаос; это структурированный процесс, предназначенный для поглощения итераций без накладных расходов, которые парализовали бы производство. Результат — быстрые циклы для NPI и незамутненная эффективность для массового производства.

Специализированное оборудование и навыки операторов

Ячейки NPI оборудованы иначе. Оборудование больше ориентировано на гибкость, чем на пропускную способность, с техникой, которая справляется с быстрыми сменами и поддерживает широкий спектр размеров плат и типов компонентов. Производственные линии, наоборот, оптимизированы для длительных, одинаковых серий. Оборудование отражает цель.

Операторы в наших ячейках NPI — специалисты по разнообразию. Они обучены быстро интерпретировать новые дизайны, устранять незнакомые проблемы сборки и адаптироваться на лету. Это другой набор навыков, чем у операторов производства, которые являются мастерами скорости, последовательности и соблюдения закрепленных процессов. Оба типа важны, но они не взаимозаменяемы. Нанимая операторов для ячеек NPI, которые преуспевают в новизне, мы обеспечиваем быстрое решение проблем, которое требует NPI.

Ранние контрольные точки DFM, предотвращающие дорогостоящие сбои

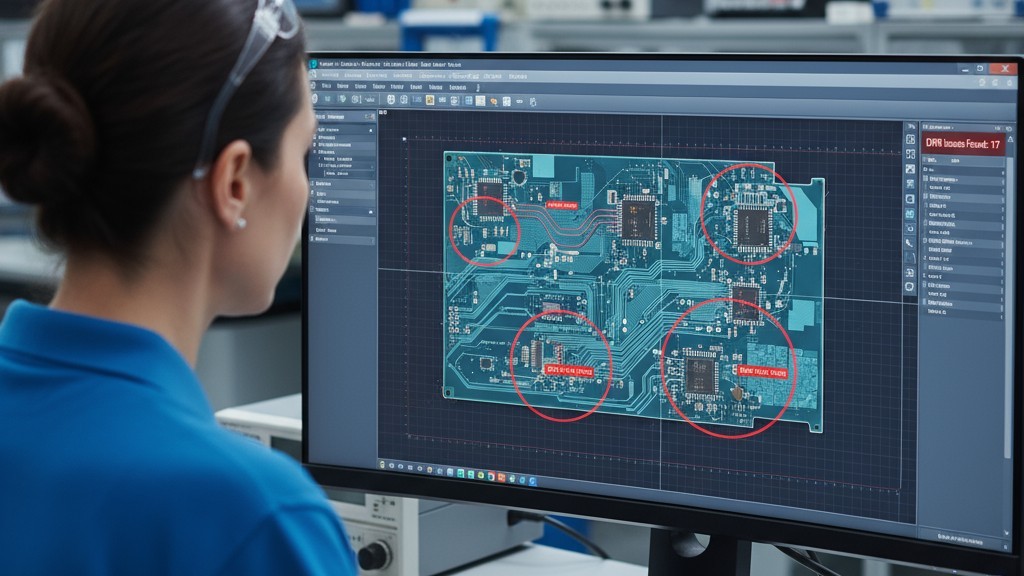

Скорость ценна только если сборки работают. Поэтому мы проводим структурированный анализ проектирования для Производства (DFM) перед началом первой сборки. Это не формальный обзор из вежливости; это этапное контрольное окно, которое происходит рано, до заказа материалов и до инвестирования клиента в инструменты. Цель — обнаружить дорогостоящие неисправности в то время, когда их еще легко исправить.

Наши контрольные точки DFM ориентированы на наиболее часто встречающиеся режимы отказов при переходе к производству: проекты, которые можно собрать как прототипы, но разрушаются при масштабировании, используют компоненты с критическими проблемами доступности или делают невозможным инспекцию и тестирование. Мы проверяем эти моменты еще до того, как будет собрана первая плата.

Проверка правил проектирования: Все начинается с основ. Мы проверяем, соответствует ли дизайн стандартам IPC и нашим собственным возможностям производства по ширине трасс, зазорам, размерамvias и допускам по маске. Проект, нарушающий технологические пределы, либо полностью не пройдет, либо потребует дорогостоящих обходных решений. Обнаружение этого на ранней стадии позволяет дизайнеру внести простую настройку в CAD, а не после выполнения инструментария.

Анализ доступности компонентов и их жизненного цикла: Мы проверяем каждый компонент в спецификации материалов (BOM) на доступность, сроки поставки и риски устаревания или зависимости от единственного источника. Проблемы с доступностью — основная причина задержек в графике NPI. Если у части срок поставки 16 недель или она помечена как устаревающая, мы немедленно выявляем это.

Тестируемость и доступ к проведению инспекций: Мы проверяем проект на доступность точек тестирования и зазоры для доступа зондов. Плата, которую нельзя эффективно тестировать или инспектировать, будет иметь проблемы с выходом в производстве, даже если прототипы работают. Мы гарантируем, что дизайн поддерживает наши процессы AOI и функционального тестирования, отмечая области, где скрытые соединения создают риск.

Тепловой менеджмент и контроль импеданса: Мы анализируем тепловой расход для силовых компонентов и проверяем, что маршрутизация высокоскоростных сигналов соответствует требованиям по импедансу. Это тонкие вопросы, которые не всегда проявляются в небольших сборках NPI, но вызывают отказ оборудования на масштабных проектах.

Пропустите этот этап, и первая неудача произойдет в линии. Исправление требует изменения конструкции, нового заказа материалов и полного перезапуска временной шкалы. Цикл NPI, который должен был занять две недели, растягивается до шести. Это модель, которую мы видели слишком часто, поэтому мы рассматриваем DFM как неоспоримый факт.

Протокол закрепления золотого образца

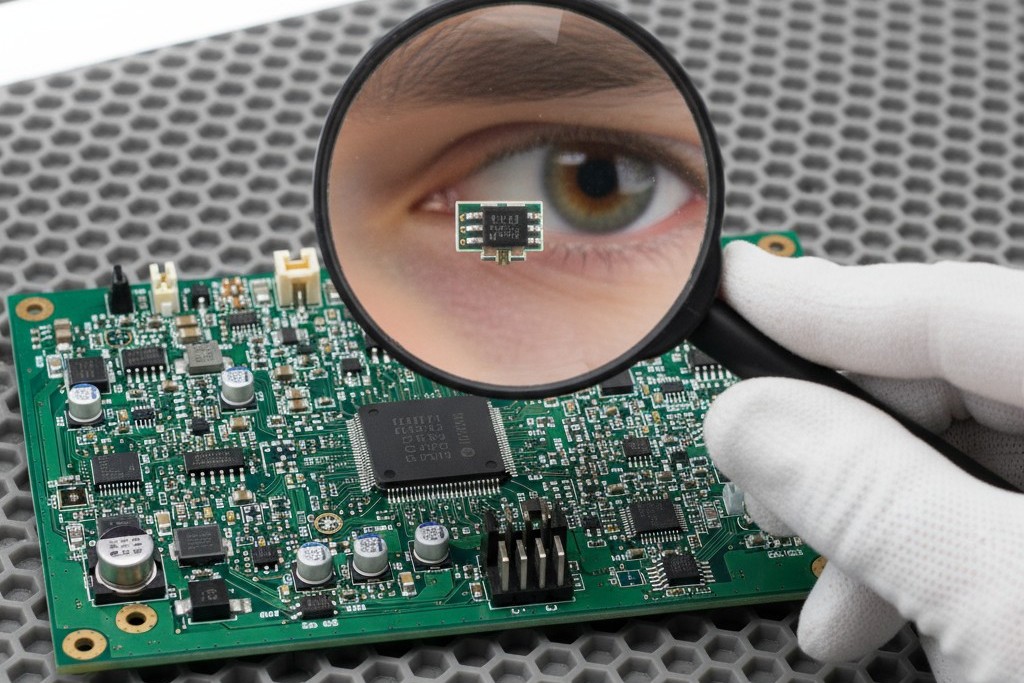

После прохождения дизайном проверки DFM и успешной сборки NPI мы инициируем закрепление «золотого образца». Это механизм контроля, который связывает пробел с производством. «Золотой образец» — это физически подтвержденная эталонная плата, которая точно отражает дизайн, материалы и процессы, которые будут воспроизведены в крупных масштабах. Это не просто прототип; это зафиксированный стандарт, по которому будут измеряться все будущие производственные единицы.

Процесс утверждения является формальным. Мы создаем образец, используя документацию, подтвержденную DFM. Клиент осматривает и тестирует его, чтобы проверить все функциональные, электрические и косметические требования. После утверждения мы фиксируем дизайн. Файлы Gerber, BOM, инструкции по сборке и параметры процесса заморожены и архивации как база данных для производства.

Этот протокол исключает неопределенность. Производство не интерпретирует или импровизирует; оно повторяет. Когда поступает заказ на производство, линия использует зафиксированную документацию из «золотого образца». Нет догадок о версиях дизайна, нет споров о замене компонентов и нет неопределенности относительно настроек процессов. «Золотой образец» — это единственный источник правды, обеспечивающий повторяемое и высокоэффективное производство. Закрепление является всеобъемлющим, замораживая все, что влияет на конечный продукт: файлы дизайна, BOM с точными номерами деталей и процедуры сборки и испытаний с определенными параметрами и критериями приемки.

Управление изменениями после закрепления

Закрепление — это не тюрьма. Дизайн развивается. Если после утверждения «золотого образца» требуется изменение, оно инициирует оформление Formal Engineering Change Order (ECO). Мы оцениваем влияние, и если изменение одобрено, мы создаем и проверяем новый «золотой образец». Старая версия архивируется, а новая становится базой для производства. Этот контролируемый процесс предотвращает распространение неформальных изменений во время производства, что часто вызывает путаницу с версиями и проблемы с урожайностью.

Полный пакет данных для успеха на первом проходе

«Золотой образец» зависит только от данных, которые его определяют. Мы требуем полный пакет данных перед началом NPI, потому что неполные данные — самая распространенная и при этом предотвратимая причина задержек. Пробелы предсказуемы: отсутствующие файлы, неясные спецификации или BOM без деталей закупки.

Полный пакет содержит четыре основных элемента:

Файлы Gerber: Они должны быть безупречными. Мы требуем формат RS-274X со всеми слоями ясно обозначенными. Неоднозначность здесь вызывает ошибки в производстве, которые дорого исправлять после факта.

Интеллектуальный BOM: Это больше, чем список компонентов. Нам нужны номера деталей производителей, количества, обозначения на схеме и любые одобренные альтернативы. BOM, который просто перечисляет "конденсатор 10uF", неиспользуем.

Четкие сборочные чертежи: Они должны включать критические размеры, индикаторы полярности, ориентацию разъемов и обозначения для любых специальных требований к обработке. Операторы производства следуют документации; двусмысленность приводит к дефектам.

Определённые требования к тестированию: Нам нужно знать функциональные точки тестирования, критерии приемки по электрическим параметрам и любые применимые стандарты Cosmetics. Пакет данных, исключающий требования к тестированию, вынуждает нас делать предположения, а предположения создают риск.

Даже при идеально подготовленном пакете данных, первичные показатели NPI редко достигают 100 процентов с первого раза. В сборках могут возникнуть проблемы, которые невозможно предсказать при проектном обзоре, например несоответствие следа компонента или профиль повторного пайки, требующий незначительной корректировки. Именно поэтому существует NPI. Полный пакет данных исключает предотвращаемые неудачи, гарантируя, что любые обнаруженные нами проблемы — это подлинные возможности для обучения, а не признаки проблем с документацией.

Плавный путь от NPI к производству

Наш процесс NPI разработан с учетом финальной цели. Каждая контрольная точка и требование к документации существуют для того, чтобы переход к производству прошел без проблем. Когда сборка NPI завершена и образец-золотой образец утвержден, путь к производству — это не новая договоренность; это продолжение одного и того же проверенного процесса.

Переход к производственной линии происходит, когда объемы оправдывают это, будь то 50 штук или 5000. Готовность не связана с объемом; она связана с устойчивостью. Был ли дизайн проверен? Заблокирован ли золотой образец? Полный ли пакет данных? Если да, переход прост. Производственная линия использует ту же закрепленную документацию, утвержденные материалы и параметры процесса, проверенные в ячейке NPI. Нет необходимости в повторной интерпретации или начале с нуля.

Передача процесса — это официальный переход. Пакет документации NPI передается планированию производства, и все полученные уроки сообщаются. Первый запуск производства внимательно контролируется, чтобы удостовериться, что урожай и качество соответствуют базовому уровню NPI, но это проверка, а не повторная разработка. Вот почему важна предварительная строгая проверка. Выделенные ячейки, проверки DFM и золотой образец — это не бюрократическая нагрузка. Они — основа, которая делает масштабирование не только возможным, но и предсказуемым.