Г shortages componentes — болезненная, циклическая реальность в электронике. Распределения ужесточаются, сроки поставки растягиваются до неопределенности, и производственные линии останавливаются. В такие моменты обращение к открытому или

Но этот путь опасен.

На PCBA Bester мы действуем по простому принципу: нехватка бывает, но оправдания для отправки неисправного продукта не существует. Когда авторизованные каналы распространения выходят из строя, а покупка через брокера — единственный путь, мы не полагаемся на надежду или бюрократию. Мы придерживаемся серии обязательных правил для защиты продукции наших клиентов и их репутации.

Недостаток — это реальность; риск — это выбор

Авторизованные дистрибьюторы имеют прямые, договорные отношения с производителями компонентов, обеспечивая четкую цепочку хранения и подлинность деталей. Брокеры работают на открытом рынке, покупая излишки запасов у множества источников. Хотя многие из них легитимны, этот рынок лишен встроенной отслеживаемости, что делает его основной точкой входа для контрафактных, маркированных и низкокачественных компонентов.

Когда мы вынуждены брать материалы с этого рынка, мы рассматриваем это как инженерную задачу. Риск получения фальсифицированной детали — не возможность, которую можно игнорировать; это вероятность, которую нужно управлять. Принимать поставку брокерских компонентов без строгой физической проверки — не взвешенное решение, а выбор играть в рулетку с конечным продуктом.

Почему сертификаты соответствия недостаточны

Самое распространённое и опасное ошибочное мнение — это то, что Сертификат соответствия (C of C) обеспечивает достаточную защиту. В мире авторизованного распределения C of C — это надёжный документ, который прослеживает часть прямо до исходного производителя. Он имеет вес, потому что цепочка хранения не разорвана.

С брокерскими компонентами эта цепочка нарушается. Сертификат соответствия легко подделать, изменить или он может принадлежать совершенно другой партии подлинных деталей, в то время как компоненты внутри коробки — фальшивка. Он превращается в бумажку, отделенную от физической реальности. Полагаться на него — значит переводить ответственность, а не управлять рисками.

Это игра в бюрократию. Мы в нее не играем.

Наш обязательный сценарий для брокерских компонентов

Так если бюрократия бесполезна, что тогда полезно? Эмп empirические, физические доказательства. Мы разработали неотменяемое, многоуровневое руководство для каждого брокерского компонента, входящего в наш цех. Это не опциональные проверки; это обязательные стадии, которые компонент должен пройти, прежде чем его могут учитывать для установки на плату клиента.

Уровень 1: Проверка материала с помощью анализа сплава XRF

Сперва мы отвечаем на основной вопрос: из чего на самом деле сделан этот компонент? Контрафнергеры часто снижают затраты, используя неправильные сплавы или игнорируя стандарты RoHS. Деталь, продаваемая как бессвинцовая, может содержать свинец, или покрытия выводов могут быть изготовлены из неправильного материала, что ухудшает пайку и долгосрочную надежность.

Мы используем анализ X-Ray Fluorescence (XRF) на образцах из каждой партии, чтобы определить их точный химический состав. Этот неразрушающий тест мгновенно показывает соответствуют ли материалы спецификациям производителя. Если сплав неправильный, расследование останавливается. Вся партия отклоняется.

Слой 2: Проверка ядра с помощью декэпсуляции образца

Если материал правильный, переходите к следующему уровню проверки: соответствует ли компонент заявленному внутри? Часто контрафнергеры берут недорогой, низкоспециализированный компонент и «перепечатывают» его, чтобы он выглядел как более дорогой и высокопроизводительный. Корпус выглядит правильно, но внутри находится поддельный кремниевый чип.

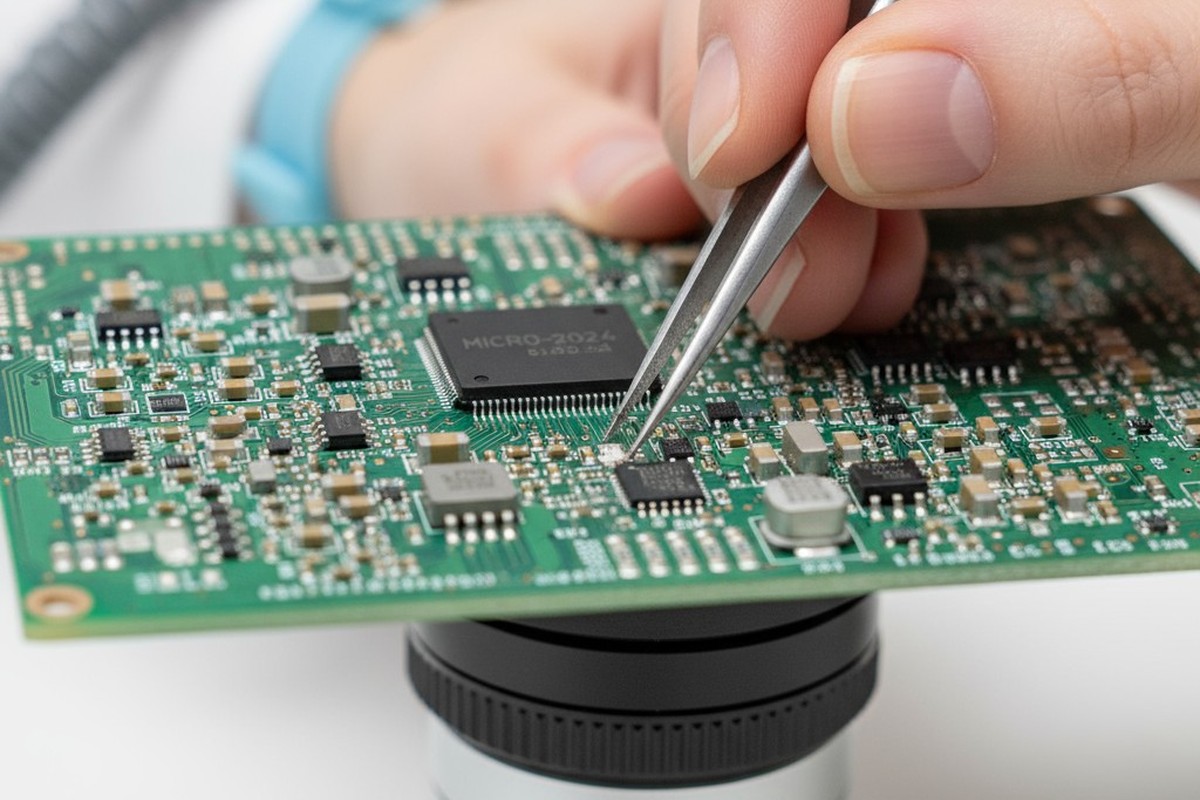

Чтобы проверить чип, мы проводим декэпсуляцию образца. Этот деструктивный процесс использует кислоту для растворения корпуса компонента и обнажения открытого кремния. Затем мы осматриваем архитектуру и маркировки чипа под микроскопом с высоким разрешением, сравнивая его с проверенным образцом. Это единственный способ точно удостовериться, что функционирующее ядро компонента подлинное.

Слой 3: Проверка поверхности с помощью тестов на стойкость маркировки

Даже при правильном чипе часть может быть поддельной. Использованные или старые компоненты с кодом даты часто покрывают черным слоем — ‘черной пленкой’ — и наносят новые маркировки, чтобы выглядеть как новые. Такие детали могли быть плохо обработаны или подвергнуты электростатическому разряду, делая их потенциально опасными.

Для обнаружения этого мы проводим тесты на растворителях и нагревание по маркировкам компонента. Осторожное протирание специальными растворителями или нагрев часто размазывает, исчезает или полностью удаляет поддельные маркировки перепечатанной детали. Оригинальные заводские маркировки остаются без повреждений. Это простой, но очень эффективный тест на подлинность.

Последняя защита: карантин и происхождение

Компоненты, прошедшие все три этапа физического тестирования, не сразу выпускаются в производство. Они помещаются в надежную карантинную зону, физически и системно изолированную от общего инвентаря.

Пока идет тестирование, наша команда закупок работает над сбором как можно большей информации о происхождении. Полная цепочка хранения невозможна на рынке посредников, но мы собираем все доступные документы и разведданные о источнике. Только после прохождения всех физических тестов и процедурных проверок детали освобождаются из карантина. Это обеспечивает финальное, сознательное рассмотрение перед использованием в сборке.

Инженерная проблема, а не игра в бюрократию

Такой уровень усердия стоит дорого. Оборудование дорогое, и процесс занимает время. Но стоимость одной неудачи продукта в полевых условиях — вызова отзыва, репутационных повреждений и потери доверия клиентов — значительно выше. Стоимость тестирования — это инвестиция; стоимость отказа от тестирования — недопустимая ответственность.

В PCBA Bester мы считаем, что управление рисками цепочки поставок — это в основном инженерная задача. Это требует эмпирических данных, физического тестирования и систематического подхода. Его нельзя решить путём бюрократической бумажной волокиты или надежды на удачу. Проходя по неопределенностям открытого рынка, мы делаем это с дисциплиной и строгостью, которых заслуживают наши клиенты.