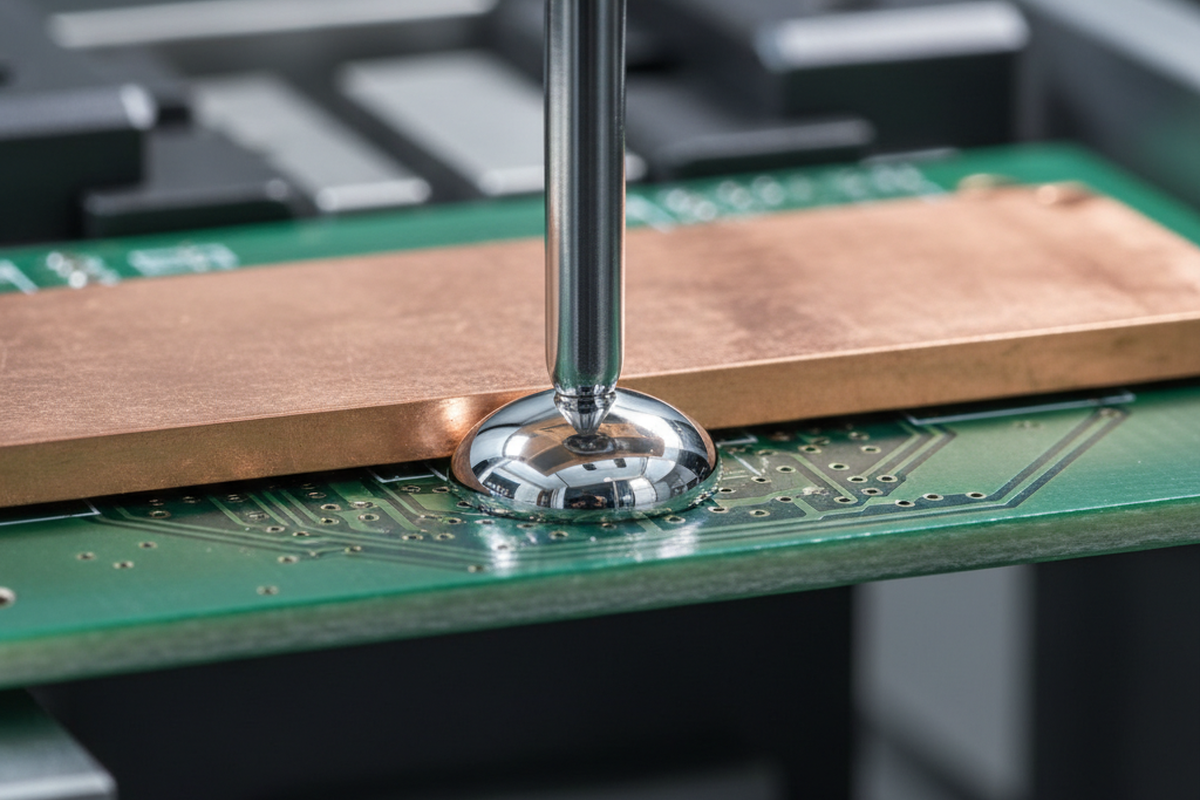

В электронике с высокой надежностью — особенно в автомобильных инверторах и промышленных силовых системах — «блестящий шов» — опасный обманщик. Пайка на медной шине толщиной 3 мм может иметь идеальный верхний скос, блестящее смачивание на носике и чистый остаток флюса, но при этом быть полностью скомпрометированной внутри.

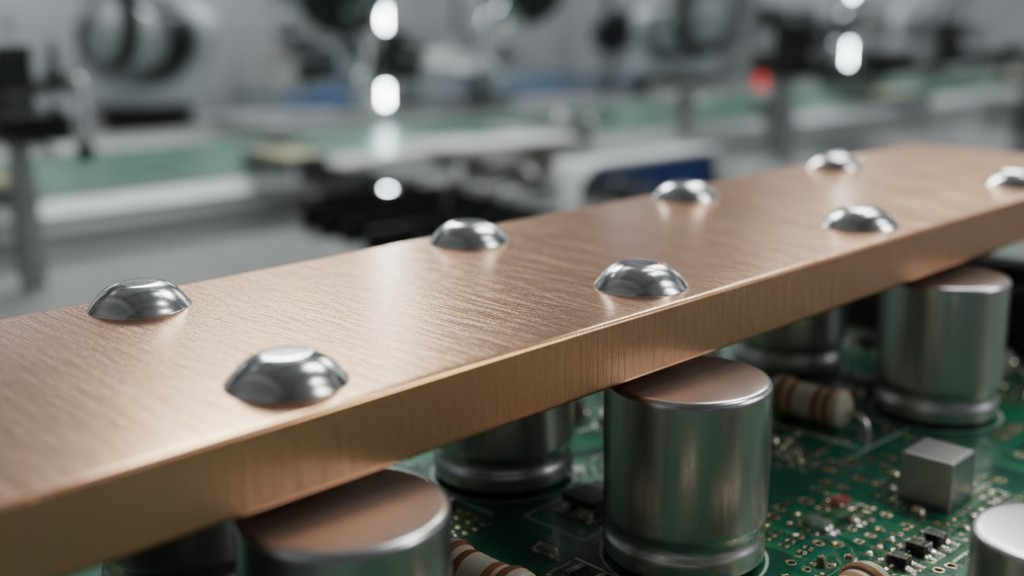

При работе с высокотоковыми шунтами и тяжелыми шинами стандартные критерии инспекции, такие как IPC-A-610 Class 3, часто не выявляют реальный режим отказа: отсутствие заполнения отверстия и холодные интерметаллиды глубоко внутри втулки. Эффект теплоотвода тяжелой медной пластины отводит тепловую энергию от соединения быстрее, чем стандартное селективное сопло может её подать. Если процесс не настроен специально под тепловую массу, припой застывает до того, как он успевает смачивать стенки втулки. Это создаёт механическое соединение, которое в конечном итоге выйдет из строя под воздействием вибраций или теплового цикла. Результат — не просто плохая плата; это отказ в полевых условиях в высоковольтной системе.

Нельзя обмануть тепловую массу

Основная ошибка при пайке тяжелой меди — считать селективную машину волшебной палочкой. Это инструмент, подчиняющийся законам термодинамики. Когда сопло приближается к медному слою 4 унции или толстой шине, оно фактически пытается вскипятить океан с помощью свечи.

Медный компонент действует как массивный тепловой резервуар. Как только расплавленный припой касается вывода, компонент начинает отводить тепло от фронта жидкой фазы. Если тепловой запрос компонента превышает подачу сопла, температура припоя на интерфейсе падает ниже точки плавления сплава (обычно 217°C для SAC305). Припой становится кашеобразным, смачивание прекращается, и вы получаете холодный, хрупкий интерфейс, который на поверхности выглядит приемлемо, но не имеет никакой структурной прочности.

Проектировщики часто усугубляют это, размещая компоненты с большой массой без адекватного теплового разгрузки. Если вы инженер-технолог, смотрящий на Gerber-файл, где шина соединяется напрямую с заземляющей плоскостью без радиальных разгрузок, вы видите дефект, который ждет своего часа. Никакая настройка машины не сможет компенсировать конструкцию, которая рассеивает тепло быстрее, чем физика смачивания позволяет. В таких случаях плату нужно возвращать к проектированию или инвестировать в дорогие, специально маскированные паллеты для изоляции тепловой нагрузки.

Битва выигрывается на этапе предварительного нагрева

Поскольку одно сопло не может преодолеть тепловую массу, основная работа должна быть выполнена до того, как плата попадет в ванну с припоем. В то время как операторы часто зацикливаются на высоте волны или времени выдержки, критическим параметром для пайки с большой массой является предварительный нагрев.

Для стандартных компонентов SMT предварительный нагрев до 100°C сверху достаточен. Для медного блока это ничтожно мало. Необходимо поднять температуру ядра компонента — фактической металлической массы — как минимум до 110°C–120°C до начала цикла пайки. Это уменьшает дельту «теплового шока», которую сопло должно преодолеть. Если компонент находится при 120°C, волна припоя должна поднять его всего на 100°C для смачивания. Если компонент при 80°C, дельта составляет 140°C — часто непреодолимый разрыв за несколько секунд контакта.

Для достижения этого требуется не просто увеличить нагрев снизу. Стандартные конвекционные предварительные нагреватели часто не успевают достаточно быстро проникнуть через толстые многослойные платы, чтобы нагреть верхнюю шину, не обжигая FR4 снизу. Наиболее надежное решение обычно включает верхние ИК-предварительные нагреватели или расширенные зоны выдержки, позволяющие теплу уравновеситься через плату.

Не угадывайте с этими температурами. ИК-термометры бесполезны на блестящих медных шинах из-за проблем с излучательной способностью. Единственный способ проверить вашу стратегию предварительного нагрева — просверлить жертвенную плату, встроить термопару типа K непосредственно в стенку отверстия или корпус компонента и провести профилирование. Если температура сердцевины не достигает отметки 110°C и выше, процесс нестабилен.

Ловушка температуры горшка и время выдержки

При обнаружении холодного соединения реакция руководства производства часто сводится к «Повысить температуру ванны». Это разрушительное заблуждение.

Работа паяльной ванны при 320°C или 330°C для компенсации плохого предварительного нагрева — рецепт скрытого отказа. При таких температурах скорость растворения меди резко ускоряется. Вы не просто паять колено отверстия; вы его растворяете. Медная площадка и покрытие отверстия вымываются в припой, истончая проводящий путь и загрязняя ванну высоким содержанием меди. Это повышает точку ликвидуса сплава и создает зернистые, тугие соединения.

Кроме того, экстремальные температуры мгновенно сжигают летучие вещества флюса. К тому времени, когда припой должен смачивать поверхность, флюс обуглен и неактивен, что приводит к отторжению смачивания и пустотам.

Время выдержки (время контакта), а не температура — это рычаг, который нужно использовать. Для соединений с большой массой требуется более длительное время выдержки — часто от 3 до 6 секунд в зависимости от диаметра сопла — чтобы обеспечить теплопередачу. Однако это опасный баланс. Слишком короткое время — отверстие не заполняется. Слишком долгое — риск отслоения материала платы или вымывания площадки. Окно очень узкое. Стабильный процесс может работать при 290°C с выдержкой 4 секунды, а не при 320°C с выдержкой 2 секунды. Первый вариант сохраняет металлургию; второй разрушает её.

Химия и инертизация

В высоконадежной селективной пайке инертизация азотом — не роскошь, а требование процесса.

При увеличении времени выдержки для нагрева тяжелой детали волна припоя дольше подвергается воздействию атмосферы. Без азотного покрова (обычно с чистотой 99.999%) сопло быстро покрывается оксидами и шлаковыми пленками. Загрязнённое сопло обеспечивает плохую теплопередачу и непредсказуемую высоту волны. Вы можете идеально настроить машину в 8:00 утра, но к 10:00 сопло забито оксидным шламом, и высота волны сместилась на 1 мм, вызывая непровары.

Выбор флюса не менее критичен. Для плат с большой массой флюс должен выдерживать длительный цикл предварительного нагрева, не теряя активности. Алкогольные низкотвердые безотмывочные флюсы часто сгорают слишком рано. Если вы видите «грязь» или липкие остатки, которые не высыхают, или если флюс обугливается до того, как волна достигает поверхности, возможно, нужен флюс с более высоким содержанием твердых веществ или другой активатор. Но будьте осторожны — переход на водорастворимый флюс для лучшей активности требует промывки, с которой многие селективные линии не справляются. Используйте надежный безотмывочный флюс, разработанный для профилей с высокой тепловой массой, и убедитесь, что капельный флюсатор откалиброван для точного нанесения, а не распыляет флюс по всей плате.

Разрушительная проверка реальности

После настройки предварительного нагрева, времени выдержки и флюса, как узнать, что это сработало? Нельзя полагаться на глаза. Единственная важная проверка — сечение.

Возьмите вашу «золотую плату» — ту, что выглядит идеально под кольцевым светом — и уничтожьте её. Запаяйте, отполируйте и рассмотрите под микроскопом с увеличением 50x. Ищите образование интерметаллидов (IMC) по всей длине стенки отверстия. Нужно видеть 100% заполнение отверстия, а не только 75%. Проверьте наличие «шампанских пустот» возле вывода компонента, которые указывают на захваченные летучие вещества флюса из процесса, который был слишком горячим и быстрым.

Если вы не регулярно делаете сечения ваших соединений с большой массой, вы работаете вслепую. Сдвиг процесса на 10°C в предварительном нагреве может не изменить внешний вид соединения, но снизить заполнение отверстия на 50%.

Заблуждение о переделке

Если соединение с большой массой не проходит проверку, возникает сильное искушение исправить его паяльником вручную. Для тяжелых медных шин и шунтов это почти всегда профессиональная халатность.

Человек с паяльником не может надежно обеспечить тепловую энергию, необходимую для доработки соединения с большой массой, не перегревая локальную область и не вызывая отслоения площадки или разделения отверстия. «Подправка» часто лишь переплавляет поверхностный припой, оставляя внутреннюю часть отверстия холодной и с пустотами. Если селективная машина не может правильно запаять, ручной паяльник тем более не справится. Вся концентрация должна быть на возможностях машины. Если машина ошибается, плата, скорее всего, брак. Настройте процесс так, чтобы ошибок не было.